Рис. 1. Сечение стального напорного трубопровода до реконструкции

Рис. 2. Поперечное сечение реконструированного напорного трубопровода, находящегося под действием внутреннего давления, на конец расчетного срока эксплуатации

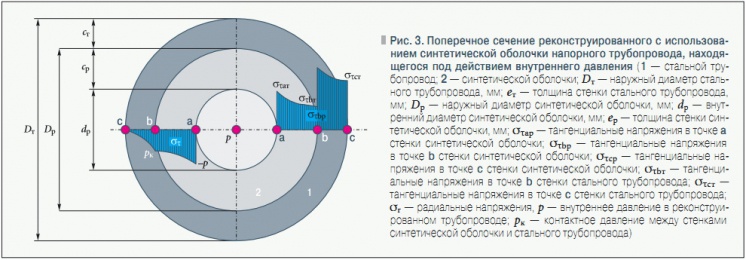

Рис. 3. Поперечное сечение реконструированного с использованием синтетической оболочки напорного трубопровода, находящегося под действием внутреннего давления

Стальные трубопроводы в процессе эксплуатации подвергаются коррозии. При этом часть стенки трубопровода как внутри, так и снаружи теряет свою конструкционную прочность, превращаясь во внутренний и наружный коррозионные слои (см. рис. 1). С каждым годом эксплуатации на стальном напорном трубопроводе толщина коррозионных слоев увеличивается, а конструкционного слоя уменьшается. Происходит это до тех пор, пока этот трубопровод не потеряет способность противодействовать внутреннему давлению.

То есть стальной напорный трубопровод в этот момент является ветхим, т.к. выходит из строя и признается неработоспособным. Как показывает анализ литературы, одним из многочисленных способов восстановления работоспособности ветхих стальных трубопроводов является размещение в них синтетических оболочек [1, 2]. Полимерные трубы, стеклопластиковые рукава и чулки с различными физико-механическими и геометрическими показателями применяются с целью восстановления ветхих самотечных и напорных трубопроводов как за рубежом, так и у нас в стране.

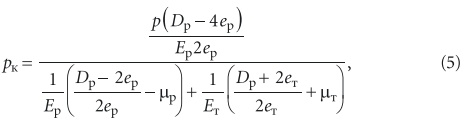

В выпущенном Госстроем России (2004 г.) «Положении о санации водопроводных и водоотводящих сетей» [3] приводятся сведения, в соответствии с которыми «полимерный рукав имеет толщину 2 мм (при эксплуатации трубопровода под давлением до 3 МПа) или 3–10 мм при необходимости противодействия значительным внешним нагрузкам, а также достижения необходимой устойчивости и прочности, сравнимой с аналогичными показателями для нового стального или чугунного трубопровода».

К сожалению, в «Положении…» не указывается, к рукавам из какого полимера это относится, а также не приводится методика выбора рукавов для восстановления трубопроводов с конкретными рабочими параметрами и рассчитанными на определенные после восстановления сроки эксплуатации. В этой связи рассмотрим реконструированный с использованием синтетической оболочки стальной трубопровод (см. рис. 2).

Будем рассматривать реконструированный с использованием синтетической оболочки трубопровод, находящийся только под действием внутреннего давления p, т.к. для стальных трубопроводов, укладываемых в грунт [3], основное предельное состояние, определяемое их несущей способностью, определяется прочностью на разрыв от воздействия внутреннего давления.

При этом в качестве допущения не будем учитывать влияние на снижение внутреннего давления p, которое может наступать вследствие растяжения стенок синтетической оболочки при поглощении имеющегося между наружной стенкой чулка и внутренней стенкой стального трубопровода зазора, т.е. исходим из того, что между стенками пластикового чулка и стальным трубопроводом имеется плотный контакт.

Как показывает анализ НДС (напряженно-деформированного состояния) реконструированного трубопровода со стороны синтетической оболочки на стальные трубы будет действовать давление рк и, наоборот, со стороны стальных труб этому будет противодействовать точно такой же величины контактное давление рк от синтетической оболочки. Указанные давления должны приводить к соответствующим перемещениям стенок, например, в точке b синтетической оболочки на Δp и стальной трубы на Δт, абсолютные величины которых будут равны между собой:

Δp = Δт. (1)

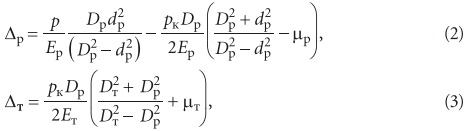

Перемещения для синтетической оболочки Δp и стальной трубы Δт определим по формулам, полученным при решении задачи Ляме [4, 5], когда на стенки синтетической оболочки изнутри действует давление p и снаружи — давление pк, а на стальную трубу действует изнутри давление pк:

где p — давление рабочей жидкости внутри трубы; pк — контактное давление на поверхности соприкосновения синтетической оболочки со стальной трубой; Ер и Ет — модули упругости материала соответственно синтетической оболочки и стальной трубы; μp и μт — коэффициенты Пуассона материалов соответственно синтетической оболочки и стальной трубы; Dр и dр — наружный и внутренний диаметры синтетической оболочки; Dт — наружный диаметр стальной трубы. Подставляя формулы (2) и (3) в первое равенство (1), получим выражение для определения контактного давления рк на поверхности соприкосновения синтетической оболочки со стальной трубой:

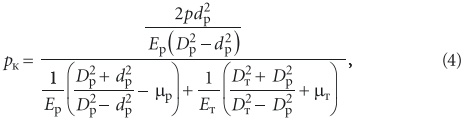

Если принять: dр = Dр – 2eр, Dт = Dр + 2eт, где eр, eт — толщины стенок соответственно синтетической оболочки и стальной трубы, то после подстановки этих величин в (4) и соответствующего преобразования с учетом допущений, что eр2 = 0 и eт2 = 0, получим:

При действии в трубопроводе внутреннего давления р в стенках синтетической оболочки и стальной трубы возникнут растягивающие напряжения в трех направлениях: осевые σ0 — вдоль оси трубопровода; радиальные σr — вдоль диаметра; тангенциальные στ — по касательной к поперечному сечению стального трубопровода (см. рис. 3).Связь указанных напряжений с геометрическими и механическими показателями синтетической оболочки и стальной трубы представляем в виде математических выражений, используя формулы Ляме [4, 5]. Радиальные напряжения на внутренней поверхности синтетической оболочки (точка a):

σra = –p. (6)

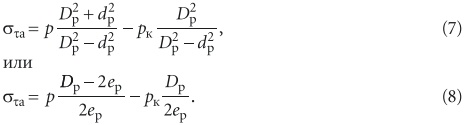

Тангенциальные напряжения на внутренней поверхности синтетической оболочки (точка a):

Эквивалентное напряжение на внутренней поверхности синтетической оболочки (точка a) определяется как σэкв.a = στa – σra. Тогда с учетом формул (6) и (8) получим:

Радиальные напряжения на внешней поверхности синтетической оболочки (точка b):

σrbp = –pк. (10)

Тангенциальные напряжения на внешней поверхности синтетической оболочки (точка b):

Эквивалентное напряжение на внешней поверхности синтетической оболочки (точка b) определяется разностью выражений (12) и (10):

Радиальные напряжения на внутренней поверхности стальной трубы (точка b):

σrbт = –pк. (14)

Тангенциальные напряжения на внутренней поверхности стальной трубы (точка b):

Эквивалентное напряжение на внутренней поверхности стенки стальной трубы (точке b) определяется разностью выражений (16) и (14):

Радиальные напряжения на наружной поверхности стенки синтетической оболочки (точка c):

σrcт = 0. (18)

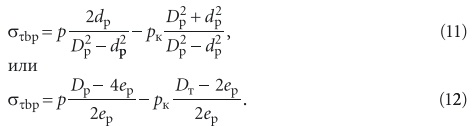

Тангенциальные напряжения на наружной поверхности стенки синтетической оболочки (точка c):

Эквивалентное напряжение на наружной поверхности стенки синтетической оболочки (точка c) определяется разностью выражений (20) и (18):

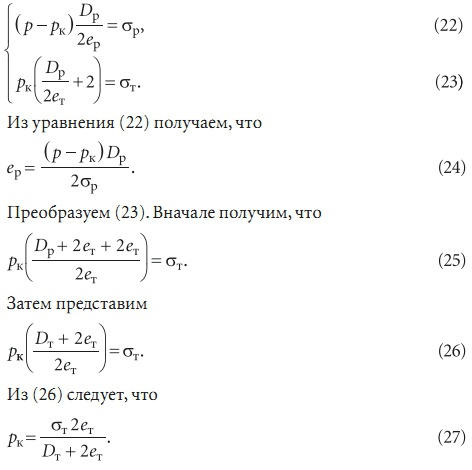

Как видно из эпюр радиальных σr (рис. 3, слева) и тангенциальных στ (рис. 3, справа) напряжений, возникающих при действии в трубопроводе внутреннего давления p, наибольшие напряжения возникают на внутренней поверхности как синтетической оболочки, так и стальных труб. В этой связи очевидно, что конструкция реконструированного с использованием синтетической оболочки трубопровода будет удовлетворять условиям прочности при σэкв.a ≤ σр и σэкв.bт ≤ σт (здесь σр и σт — допустимые растягивающие напряжения для синтетика и материала трубы).Далее путем замены σэкв.a на σр в (9) и σэкв.bт на σт в (17) получаем систему уравнений:

Подставив (27) в (24) и приняв в качестве допущения Dт + 2eт = Dр, получаем выражение для определения толщины стенки синтетической оболочки в явном виде:

В заключение следует указать на то, что изложенный в статье подход позволяет выбрать конкретные параметры синтетической оболочки (например, полиэтиленовую тонкостенную трубу, с показателем SDR = 41 по ГОСТ 18599–2001 с изм. №1) для реконструкции ветхого напорного водопровода или канализации. Работы в этом направлении сейчас проводятся и о результатах будут своевременно представлены материалы в следующих номерах журнала.