Первый в России целлюлозный завод был построен в 1875 году в селе Кошели Борисовского уезда Новгородской губернии. На сегодняшний день в целлюлозно-бумажной отрасли нашей страны функционирует 197 предприятий, которые производят 6,3 млн тонн готовой продукции в год. Доля России в мировом производстве целлюлозы составляет 3 %, бумаги и картона — 2 %. Но с каждым годом выпускается все больше картонно-бумажных изделий (писчей, книжной и газетной бумаги, тетрадей, салфеток, технического картона и др.). Развитие отрасли достигается за счет модернизации существующих предприятий.

Одним из ярких примеров внедрения новых технологий является «Монди Сыктывкарский лесопромышленный комплекс». Официально завод был открыт в далеком 1969 году. Сегодня же «Монди СЛПК» выпускает картон, газетную, офисную и офсетную бумагу, обеспечивая более 40 % рынка России и стран СНГ. С 2008-го по 2010-й годы в рамках крупнейшего инвестиционного проекта «Степ» на предприятии прошла глобальная модернизация, стоимость которой составила 545 млн евро.

В октябре 2010 года «Монди Сыктывкарский лесопромышленный комплекс» посетил с рабочим визитом премьер-министр Российской Федерации Владимир Владимирович Путин. Он осмотрел оборудование, установленное в рамках проекта «Степ», в том числе пульт управления древесно-подготовительным цехом и реконструированную бумагоделательную машину. Премьер-министр РФ отметил высокие результаты инвестиционного проекта, а также отличное качество продукции и условий работы в цехах.

Одним из основных направлений развития ОАО «Монди СЛПК» стало достижение полного соответствия продукции мировым стандартам

Одним из основных направлений развития ОАО «Монди СЛПК» стало достижение полного соответствия продукции мировым стандартам за счет внедрения новейших технологий производства и контроля качества, а также политика охраны окружающей среды. В частности, руководство предприятия решило взять курс на снижение уровня отходов, сбрасываемых в атмосферу и реку. В конце «нулевых» (2000-х) годов комбинат отказался от использования элементарного хлора, запустив цех бесхлорной отбелки хвойного потока.

В связи с этим были поставлены и введены в эксплуатацию три станции дозирования оптического отбеливателя, в состав которых входили цифровые мембранные насосы Grundfos серии DDA. Одним из важных преимуществ этих агрегатов является высокоэффективная деаэрация — удаление кислорода и других газов из дозируемой среды. Это свойство оборудования позволяет получить равномерное окрашивание, что положительно сказывается на качестве уже готовой продукции.

Насосы серии DDA, наряду с DDC и DDE, входят в самую современную линейку цифрового дозирующего оборудования SMART Digital. В них воплощены три основных принципа создания подобных агрегатов: модульность, простота и интеллект. В результате чего появляется возможность успешно применять их во многих технологических процессах, значительно повышается надежность и взаимозаменяемость основных узлов, что особенно важно для предприятий непрерывного цикла производства.

Насос может крепиться как на вертикальной, так и на горизонтальной панели. Расположение дисплея: левое, правое или фронтальное. Поэтому оборудование монтируется в любом, даже самом ограниченном пространстве.

Конечно, нельзя забывать о высокой эффективности современных приборов. Для предпринимателей это несомненный плюс, так как позволяет сократить расходы на производство. «Мы посчитали и экономическую эффективность новых насосов по сравнению со стандартными технологиями. Так, экономия реагентов может составлять до 25-ти процентов. Расход электроэнергии сокращается на 30 процентов, а межсервисный интервал — более чем на 50 процентов», — рассказывает Руслан Рябов руководитель направления «Дозирование и дезинфекция» компании «Грундфос».

В связи с расширением производства в 2011 году на «Монди СЛПК» были поставлены две станции дозирования на базе насосов DME. Новое оборудование используется для дозирования красителя (синий и белый) в производстве бумаги.

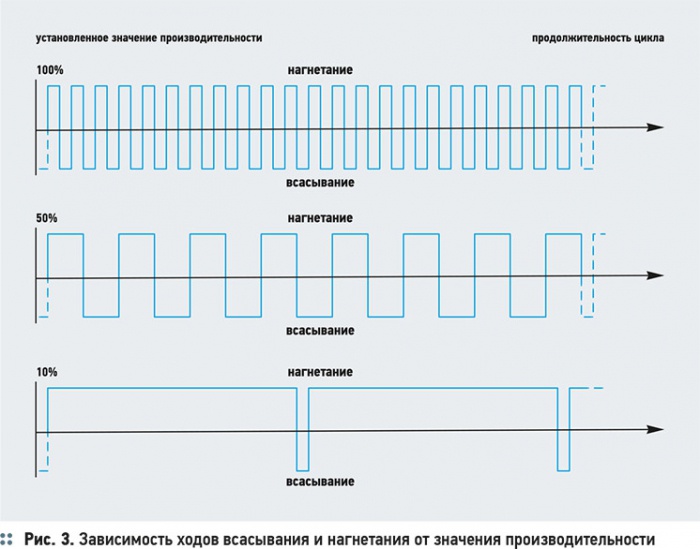

«Уникальный двигатель и микропроцессорное управление обеспечивают высокую точность дозирования — плюс-минус один процент, а особенностью шаговых моторов, которые используются в насосах DME, является то, что процессы всасывания и нагнетания могут проходить с разной скоростью, — пояснил специалист по сервисному обслуживанию Grundfos Борис Медков. — Насосы с синхронным или асинхронным двигателем не обладают этим свойством, цикл всасывания и нагнетания в них идет с одинаковой скоростью, от объема жидкости, получается, что поток красителя не будет постоянным, так как после “впрыска” прибор остановится». На рисунке показано, что длительность каждого хода всасывания является постоянной, а длительность каждого хода нагнетания меняется согласно установленному значению производительности, в результате чего при любых условиях эксплуатации сохраняется оптимальная скорость движения мембраны насоса.

«Особое внимание на производстве стоит уделить настройке дозирующих насосов, — рассказывает Борис Медков. — Концентрация красителя всегда должна быть одинаковой (от партии к партии), и агрегаты, и технология смешения должны этому способствовать». Оператор легко может установить и настроить насос на дозирование именно установленное значение производительности того объема жидкости, который необходим данной системе. Установки прибора читаются непосредственно на экране в размерностях [мл/ч] или [л/ч]; режимы управления (импульсный или «партия») и варианты управления определяются с помощью иконок на дисплее.

Чтобы не возникало проблем в эксплуатации, после монтажа насос должен быть откалиброван для обеспечения точного соответствия значения объема реагента, отображаемого на дисплее, и объема реально отдозированного насосом вещества. Самый лучший способ калибровки — прямой. Насос выполняет сотню ходов, выводит на экран расчетный объем отдозированной жидкости. Его необходимо сопоставить с помощью мерной емкости с объемом реагента, который был отдозирован на самом деле, и провести корректировку.

Уникальный двигатель и микропроцессорное управление обеспечивают высокую точность дозирования (± 1 %)

ОАО «Монди СЛПК» является современным, динамично развивающимся предприятием. Модернизация и внедрение нового оборудования полностью оправдали себя. Это видно исходя из повышения объемов лесозаготовки и роста производительности. Это производство — положительный пример использования новейших технологий в целлюлозно-бумажной промышленности.