Энергоэффективность и вопросы экологичности не зря рассматривают вместе — абсолютное большинство объёмов техногенного CO2 образуется как продукт сгорания топлива и результат химических процессов промышленных предприятий. И химические процессы, и горение топлива — энергоёмкие процессы, подчиняющиеся принципам сохранения количества и качества энергии и, соответственно, законам термодинамики. В свою очередь, термодинамика говорит нам о том, что если мы допустили смешение газов и жидкостей, то для выделения из смеси отдельного компонента потребуется совершить работу — затратить энергию. Именно термодинамика (второй и третий законы) даёт обоснование целесообразности недопущения образования CO2 в борьбе за уровень промышленного углеродного следа.

Рассмотрим в качестве примера процесс сгорания дизельного топлива в двигателе внутреннего сгорания. При сгорании топлива в промышленных условиях в качестве окислителя выступает атмосферный воздух, который на 79% состоит из сопутствующих газов, не участвующих в процессе горения. При этом каждый компонент воздуха забирает часть тепловой энергии сгорания топлива и разбавляет продукты горения (CO2 и H2O).

Как видно из табл. 1, для выделения 1 м³ CO2 потребуется переработать 10–15 м³ смеси токсичных и коррозионно-активных газов и образований в виде сажи. Для выделения и улавливания CO2 из смеси отходящих газов потребуется затратить энергию (создать дополнительные выбросы CO2), использовать коррозионностойкие материалы и оборудование.

Таким образом в попытке как-то утилизировать углекислый газ, который образовался в ходе реализации производственных процессов, как бы нам ни хотелось, мы потратим больше денег и энергии, чем получим пользы от соответствующего производственного процесса.

Самый правильный и финансово выгодный способ борьбы с карбонизацией, который, повторимся, обоснован вторым и третьим законами термодинамики, — недопущение сгорания лишнего топлива. Всю логику управления углеродным следом и объёмами выбросов CO2 раскрывает выражение: «Правильно не собирать сажу [содержащую CO2] со стены, а не допускать пожара».

Мы определили важность сопоставления фактической эффективности энергоёмких производственных процессов с физически достижимой — оценку эксергетического коэффициента полезного действия процессов и оборудования.

Разберём, как можно провести сквозной эксергетический анализ, например, крупного химического производственного предприятия, в рамках которого необходимо отслеживать 100 тыс. параметров в секунду. Может ли группа экспертов анализировать такое количество параметров ежесекундно, в реальном времени, с использованием простых расчётных систем (электронных таблиц и т. д.)? Представляется очевидным, что даже многочисленная команда высококвалифицированных специалистов не сможет проводить ежесекундную оценку 100 тыс. факторов, от которых зависит удельное энергопотребление производства, и выдавать регулирующие сигналы в непрерывном режиме 24/7/365.

Более очевидным решением задачи сокращения энергозатрат химических, металлургических и иных ресурсоёмких производств является внедрение цифровой системы, которая на основании имеющихся технологий, данных систем автоматического мониторинга и постоянного самообучения оценивала бы эффективность технологических процессов на каждом выбранном предприятием участке.

Зададимся вопросом: сколько времени и ресурсов потребует внедрение системы с искусственным интеллектом, выдающей рекомендации по управлению энергоёмкими производственными процессами? Очевидно, что процесс внедрения системы, учитывающей все особенности отдельно взятого технологичного предприятия, займёт не один год и потребует вовлечения команды экспертов с глубокими знаниями энергоёмких процессов промышленности и других секторов экономики, программистов и архитекторов цифровых продуктов с опытом создания самосовершенствующихся нейронных сетей (на длительность также влияет степень покрытия производства датчиками и приборами первичных технических данных, контроллерами и системами АСУ).

Доступна ли цифровая система активного сокращения объёмов потребления энергоресурсов и выбросов CO2 для средних и малых предприятий?

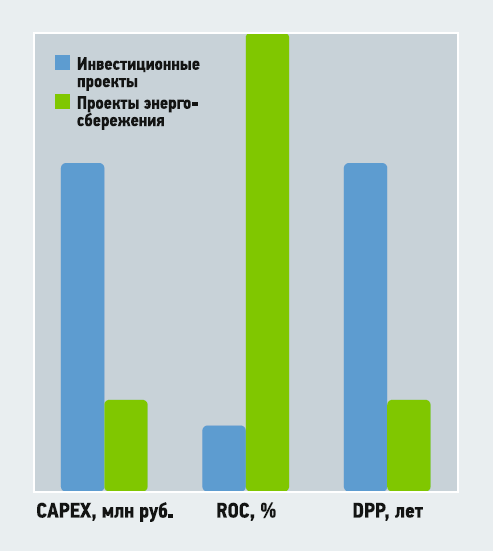

Рис. 1. Сравнение финансовых показателей проектов энергосбережения с типовыми инвестиционными инициативами

Опыт реализации более 50 проектов повышения энергоэффективности действующих производственных предприятий (металлургических, нефтехимических, машиностроительных, транспортно-логистических и др.) показывает, что уже в ходе обследования предприятий эксперты выявляют точки потери количества и качества энергии, устранение которых позволяет окупить затраты на обследование в первые же месяцы. Практика внедрения мероприятий энергосбережения также подчёркивает факт отнесения большинства мероприятий повышения операционной эффективности за счёт экономии ресурсов к малозатратным организационным инициативам. В сравнении с типовыми инвестиционными проектами, проекты повышения энергоэффективности за счёт повышения точности управления энергоёмкими технологическими процессами по рентабельности и сроку окупаемости оказываются в несколько (иногда в десятки) раз более привлекательными (рис. 1, табл. 2).

Детальный перечень реализованных проектов для разных секторов производства может быть представлен отдельно.

Направления улучшений

Для улучшения ситуации доступны следующие направления:

- повышение точности управления теплои массообменными, гидравлическими, термодинамическими процессами — DPP от 0 до 0,5 лет;

- повышение точности подбора насосного, компрессорного и иного вспомогательного оборудования (на основании технических расчётов гидравлических и аэродинамических сопротивлений трубопроводов и технологического оборудования) — DPP от 0 до 1,5 лет;

- вывод части вспомогательного оборудования в резерв за счёт анализа фактической загруженности и целевого использования — DPP от 0,01 года;

- повышение эффективности горения топлива за счёт приближения фактических режимов к стехиометрическим — DPP до 0,5 лет;

- внедрение удельных норм энергопотребления для производственных подразделений, сформированных на основании инженерного анализа технологических процессов производства, — DPP от 0,1 до 0,5 года.

Приведённые примеры проектов говорят о возможности реализации глобальной трансформации энергопотребления производственных предприятий без значительного инвестиционного бюджета. За счёт того, что первый этап работ окупает затраты на последующий, создаётся постоянно пополняемый объём свободных денежных средств предприятия, часть которых используется для внедрения модулей цифровой системы, что позволяет сократить потребление энергоресурсов на 10–25% при незначительных, в сравнении с операционным бюджетом, стартовых затратах (начальные затраты связаны с накладными расходами экспертов).

Какие выгоды может получить отдельно взятое производственное предприятие и страна в целом от применения цифровой системы активного сокращения объёмов энергопотребления и выбросов CO2?

Известно, что налоги и пошлины за потребление ресурсов и создание выбросов CO2 с каждым годом будут только расти. Затраты на квоты CO2 отдельных корпораций в ближайшие пять лет, вероятно, могут составить до €0,5 млрд в год, а в масштабах страны годовые карбоновые отчисления достигнут десятка миллиардов евро. При сокращении потребления энергоресурсов и объёма выбросов CO2, кроме прямой экономии затрат на закупку ресурсов, предприятия могут дополнительно экономить €1–50 млн в год. В масштабах страны эффект будет приближаться к €1 млрд в год.

Важно отметить, что политика ESG — это не только про сиюминутные экономические выгоды, поэтому каждое экологически ответственное предприятие, кроме быстрых финансовых эффектов, получит и долгосрочные выгоды.

Цифровая система сокращения потребления энергоресурсов и выбросов CO2 — это современное наукоёмкое решение, которое смотрит на несколько десятилетий вперёд и позволяет предприятиям и государству повышать свою устойчивость в долгосрочной перспективе.