|

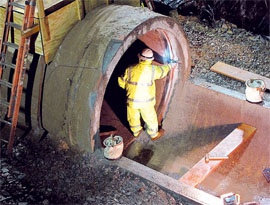

Основным средством транспортирования жидких и газообразных энергоносителей на сегодняшний день являются стальные трубопроводы. Именно по ним осуществляются межгосударственные поставки нефти и газа. Для учета веществ, транспортируемых по трубопроводам, все более широко применяются ультразвуковые расходомеры-счетчики жидкостей и газов. Наиболее известные зарубежные производители таких приборов (счетчиков) — фирмы Danfoss (Дания), Krone (Германия), Contrоlotron (США). В России ультразвуковые расходомеры жидкостей изготавливает ЗАО «Взлет», на Украине — АО «Энергоучет», АО «Эргомера» и др.Ультразвуковые счетчики зондируют поток вещества в трубопроводе акустическими сигналами и по изменению указанных сигналов оценивают скорость потока. Иные характеристики потока (объемный расход, объем за заданный интервал времени) счетчики вычисляют, исходя из внутреннего диаметра трубопровода. Преимущества ультразвуковых счетчиков состоят в широком диапазоне рабочих расходов (100:1 и более), высокой точности измерений (относительная погрешность 0,25–1,0 %), а также в низком падении давления на счетчике, поскольку его измерительный участок, как правило, представляет собой отрезок трубопровода без выступающих внутрь деталей. Счетчики состоят из электронного блока и одной или нескольких пар ультразвуковых преобразователей (датчиков), размещаемых специальным образом на трубопроводе. Датчики работоспособны в широком температурном диапазоне, поэтому могут эксплуатироваться как в помещениях, так и на открытом воздухе. С помощью двух датчиков, диаграммы направленности которых направлены навстречу друг другу, в трубопроводе создают акустический канал, по которому выполняется зондирование потока жидкости и измерение его скорости. При использовании нескольких акустических каналов результаты измерений усредняют, что позволяет снизить погрешности учета. Используют несколько типовых схем взаимного расположения датчиков. Как правило, на трубопроводах большого диаметра датчики располагают по Z-схеме, на противоположных сторонах трубы так, чтобы акустический канал лежал в горизонтальной плоскости. Чтобы минимизировать погрешности измерения, желательно ориентировать акустический канал под углом α = 30–45°по отношению к продольной оси трубопровода. Это требование приводит к необходимости крепить датчики на поверхности трубопровода и перфорировать отверстия в стенке трубы под указанным углом, что сопряжено со значительными технологическими трудностями. Поэтому измерительные участки для трубопроводов малого диаметра, вплоть до DN 200 мм, изготавливают в заводских условиях и поставляют потребителям в виде фланцованных (врезных) секций. При DN 200–4000 мм, в связи с высокой стоимостью изготовления врезных секций и сложностью их монтажа (для установки врезной секции необходимо опустошить трубу), датчики стараются вмонтировать в существующий трубопровод. Если в трубопроводе организуют один акустический канал, то его как правило располагают в диаметральной плоскости. До начала монтажа бобышек (датчиков) необходимо измерить внутренний диаметр трубопровода D. Эту операцию с достаточной точностью можно выполнить с применением стандартных инструментов — рулетки и толщиномера. Измеряют толщину стенки h трубопровода на предполагаемом месте монтажа датчиков, а затем рулеткой методом опоясывания измеряют периметр трубопровода S. По этим данным вычисляют внутренний диаметр трубопровода D. Далее, исходя из внутреннего диаметра D и выбранной конфигурации акустического канала (схемы установки датчиков и угла a), вычисляют продольное (вдоль трубопровода) расстояние L между датчиками. Следующая очень ответственная операция — разметка центров отверстий для датчиков. Разные фирмы выполняют разметку различным образом. Наиболее распространенное решение состоит в том, что на сторону трубы, обращенную в зенит, укладывают полками вниз ровный строительный уголок, прижимают его к трубопроводу по всей длине и чертят вдоль него линию. Это так называемая базовая линия, которая должна быть параллельна продольной оси трубы. На базовой линии отмечают две точки, расстояние между которыми соответствует расчетному расстоянию L между датчиками. От каждой точки опускают перпендикуляр к базовой линии на боковую поверхность трубы. Вдоль перпендикуляра откладывают одинаковые расстояния l от базовой линии и намечают центры отверстий для датчиков. Если выбрать l равным S/4, акустический канал будет лежать в диаметральной плоскости. Недостаток методики — возможные угловые ошибки при построении базовой линии и перпендикуляров к ней. Если базовая линия отклонится на 1–2° от продольной оси трубы, центры отверстий для датчиков будут размечены со смещением относительно мест их расчетного расположения. Линейные ошибки (по координатам) разметки центров отверстий возрастают пропорционально диаметру трубопровода. Применяют и иные методики разметки. Например, фирма Danfoss рекомендует измерить периметр v трубопровода, вырезать лист ватмана размером S×L и, используя чертежные инструменты, сделать разметку центров отверстий на ватмане. Затем обернуть трубопровод ватманом, закрепить его на трубопроводе и перенести разметку центров на поверхность трубопровода. Нашим предприятием разработана своя оригинальная методика, обеспечивающая с помощью специализированного измерительного инструмента (доработанной специальным образом металлической рулетки) разметку центров отверстий с погрешностями не более ± 0,5 мм по каждой координате независимо от диаметра трубопровода. Для крепления датчиков на трубопроводе используют монтажные оболочки — это тaк называемые «бобышки». Их крепят на поверхности трубопровода электросваркой. Бобышки имеют цилиндрическую форму и скошенное основание, поскольку должны монтироваться наклонно к поверхности трубопровода. Их проектируют и изготавливают, исходя из наружного диаметра трубопровода, толщины его стенки и угла зондирования α. В теле бобышки имеется сквозное отверстие, сквозь которое излучающая поверхность датчика контактирует с жидкостью. Сравнительно легко задача монтажа бобышек решается на пустом трубопроводе. Вокруг ранее размеченных центров датчиков в стенке трубы вырезают отверстия эллиптичной формы. Бобышки должны быть закреплены над отверстиями, причем так, чтобы отверстия в бобышках лежали на одной оси. Стандартный метод обеспечения правильного взаимного ориентирования бобышек для пары датчиков базируется на применении монтажного штока — металлического стержня с диаметром, равным диаметру сквозного отверстия в бобышке. Шток пропускают сквозь трубопровод и нанизывают на негобобышки — по одной с каждой стороны трубы. Бобышки прижимают к поверхности трубопровода и «прихватывают» электросваркой, после чего шток вынимают. Далее приваривают бобышки к поверхности трубы сплошным швом. Недостаток методики с использованием штока состоит в громоздкости монтажного оборудования. Действительно, при длине диаметре трубопровода 2,5 м длина штока должна быть равна 4 м. Очевидно, что такой инструмент создает много неудобств при транспортировании. Если же выполнить шток разборным, в виде нескольких соединенных резьбой секций, то он теряет жесткость. Такой шток прогибается, что ведет к ошибкам монтажа. Нашим предприятием разработана собственная технология крепления бобышек, исключающая ошибки монтажа. Она базируется на использовании специализированных монтажных приспособлений «краб» и лазерной юстировки. Назначение приспособлений «краб» — обеспечить фиксацию бобышек под необходимым углом и на заданной высоте над поверхностью трубопровода. Бобышки закрепляют в приспособлениях «краб», которые в свою очередь с помощью натяжных цепей позиционируют над центрами отверстий для датчиков акустического канала. В одну из бобышек вместо датчика устанавливают лазер. Вращая юстировочные винты приспособления «краб», обеспечивают такое взаимное положение бобышек, чтобы луч лазера проходил через центр отверстия в другой бобышке. Затем бобышки «прихватывают» электросваркой к поверхности трубопровода в двух-трех точках, после чего монтажные приспособления снимают. Приваривают бобышки к трубопроводу сплошным швом. К сожалению, при внедрении ультразвуковых расходомеров на трубопроводах большого диаметра мы периодически сталкиваемся с ситуацией невозможности прекращения перекачки продукта. Врезку датчиков приходится выполнять на действующем трубопроводе, без его опустошения. Суть нашей технологии состоит в следующем. На поверхности трубопровода выполняют разметку центров отверстий для датчиков, над которыми с помощью приспособлений «краб» позиционируют бобышки. Угломером контролируют наклон бобышек по отношению к поверхности трубопровода и при необходимости регулируют их положение юстировочными винтами приспособлений «краб». Приваривают бобышки сплошным швом. Перфорацию стенок трубопровода выполняют путем фрезерования, используя в качестве направляющих отверстия в бобышках. Фрезерование выполняют инструментом ПУВДД, который обеспечивает герметичность при проведении работ. Инструмент имеет ручной привод. Отказ от электро либо пневмопривода сделан сознательно, исходя из соображений обеспечения взрывобезопасности. Невысокая скорость ручного резания позволяет исключить перегрев фрезы и стенки трубопровода и таким образом гарантирует невоспламенение нефтепродуктов либо газа, транспортируемых по трубопроводу. Фрезерование отверстий выполняют сквозь шаровой кран, закрепленный на бобышке. Инструмент ПУВДД крепят на свободном фланце крана. Кран открывают, из ПУВДД сквозь шаровой кран и отверстие в бобышке выдвигают фрезу до контакта с поверхностью трубы. Вращая рукоятку ПУВДД, выфрезеровывают стенку трубопровода. Из образовавшегося отверстия в шаровой кран и во внутреннюю полость ПУВДД поступает продукт, транспортируемый по трубопроводу. По окончанию сверления вдвигают фрезу в ПУВДД и закрывают шаровой кран, что предотвращает дальнейшее вытекание продукта из трубопровода. Далее демонтируют ПУВДД и сливают остатки продукта в емкость для утилизации. Опыт монтажа ультразвуковых расходомеров на трубопроводах большого диаметра показывает, что затраты рабочего времени на фрезеровку одного отверстия двумя монтажниками составляют полтора-два часа. Ввод в строй ультразвукового расходомера (включая монтаж и установку датчиков, размещение электронного блока, прокладку сигнальных кабелей от электронного блока к датчикам) может быть выполнен за один рабочий день. Для монтажа/демонтажа датчиков на трубопроводах с жидкостью нами разработано приспособление ВДВЗ, которое также обеспечивает герметичность при проведении работ. Его крепят на фланце шарового крана. Технические решения по врезке в действующие трубопроводы патентуются в Украине и России. Таким образом, нашим предприятием разработана технология и набор инструментов для монтажа/демонтажа врезных датчиков в действующие стальные трубопроводы DN 200–4000 мм при избыточном давлении транспортируемого вещества до 1,6 МПа. Это позволяет в сжатые сроки создавать узлы учета жидкостей и газов на базе ультразвуковых расходомеров без вывода трубопроводов из эксплуатации. |

|

Врезка в действующие трубопроводы

Опубликовано в журнале

СОК №4 | 2012

С помощью двух датчиков, диаграммы направленности которых направлены навстречу друг другу, в трубопроводе создают акустический канал, по которому выполняется зондирование потока жидкости и измерение его скорости. При использовании нескольких акустических каналов результаты измерений усредняют, что позволяет снизить погрешности учета.