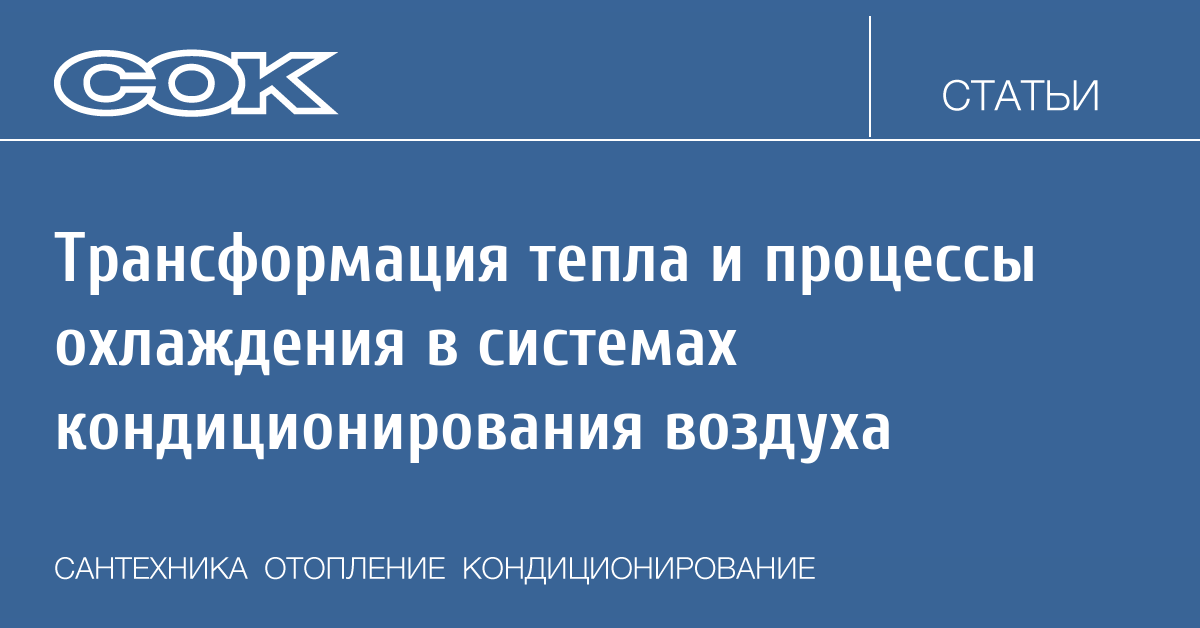

Рис. 1. Энергетические показатели воды при изменении температуры

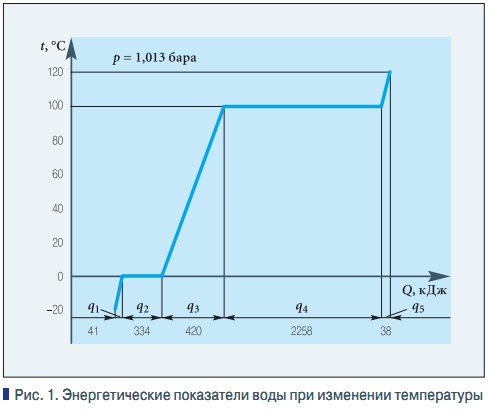

Рис. 2. Блок-схема парокомпрессионной холодильной машины

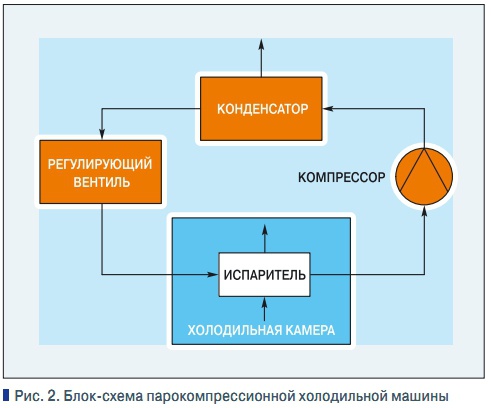

Рис. 3. Диаграмма холодильного цикла в P–V-координатах

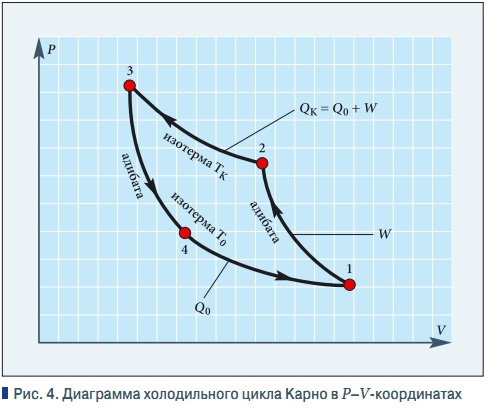

Рис. 4. Диаграмма холодильного цикла Карно в P–V-координатах

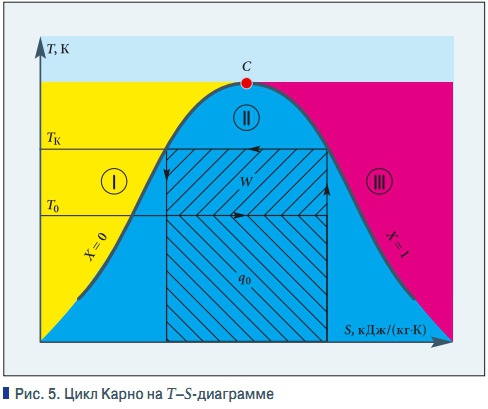

Рис. 5. Цикл Карно на T–S-диаграмме

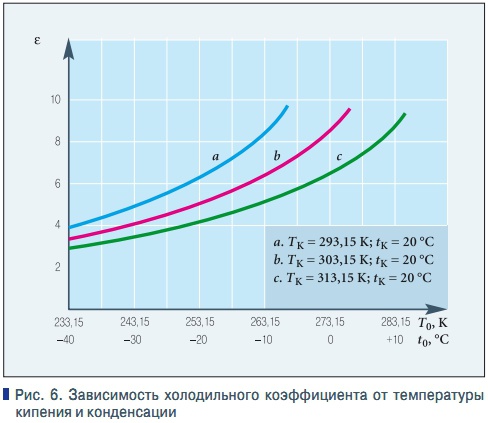

Рис. 6. Зависимость холодильного коэффициента от температуры кипения и конденсации

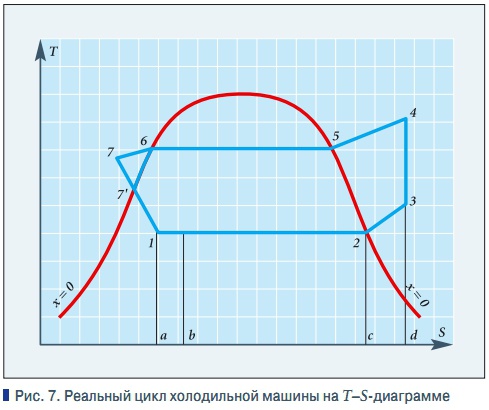

Рис. 7. Реальный цикл холодильной машины на T–S-диаграмме

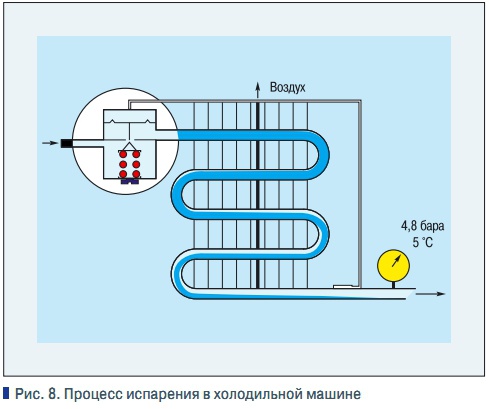

Рис. 8. Процесс испарения в холодильной машине

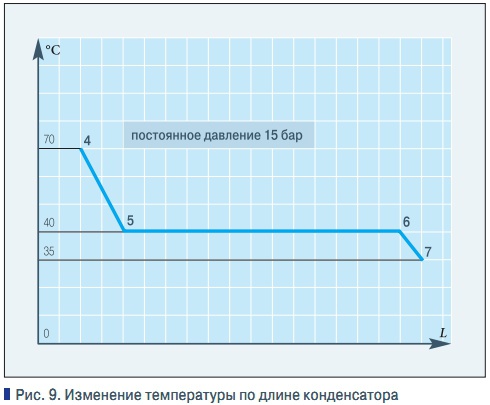

Рис. 9. Изменение температуры по длине конденсатора

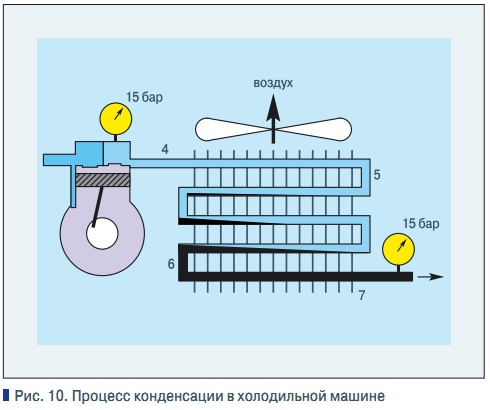

Рис. 10. Процесс конденсации в холодильной машине

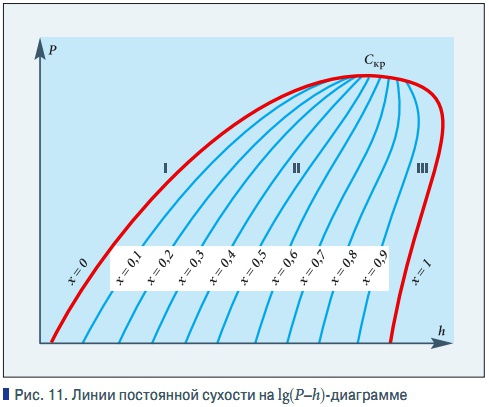

Рис. 11. Линии постоянной сухости на lg(P–h)-диаграмме

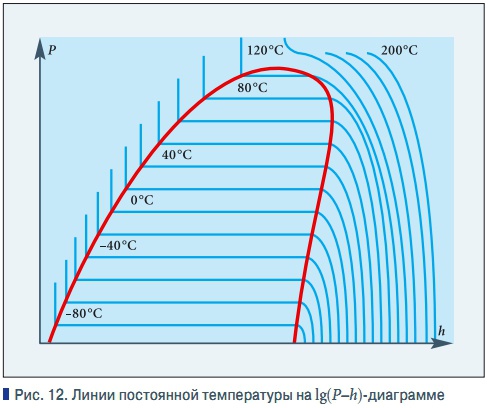

Рис. 12. Линии постоянной температуры на lg(P–h)-диаграмме

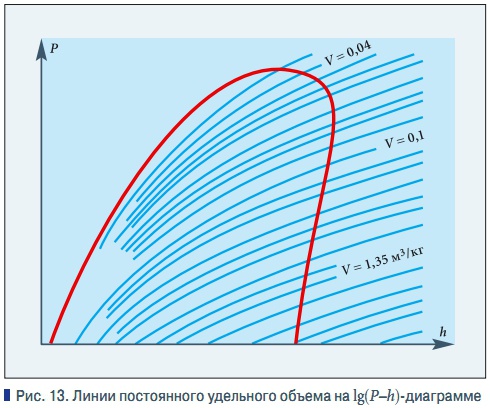

Рис. 13. Линии постоянного удельного объема на lg(P–h)-диаграмме

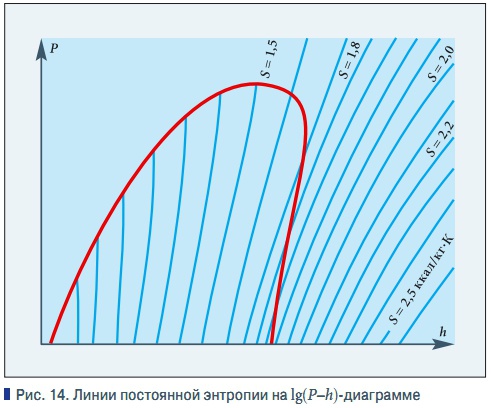

Рис. 14. Линии постоянной энтропии на lg(P–h)-диаграмме

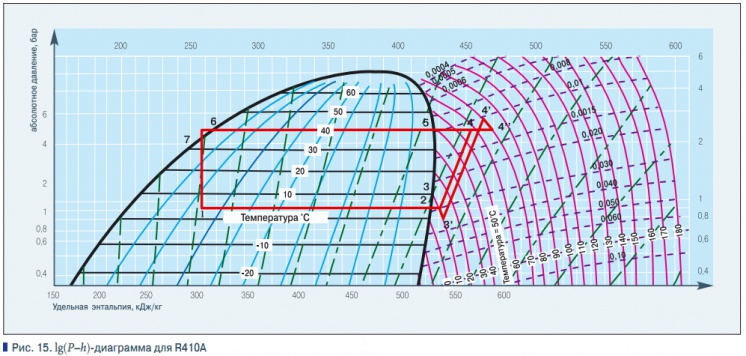

Рис. 15. lg(P–h)-диаграмма для R410A

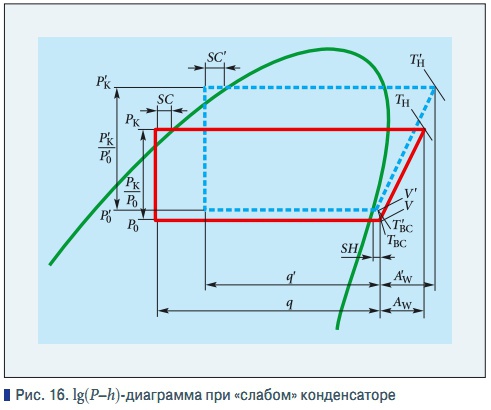

Рис. 16. lg(P–h)-диаграмма при «слабом» конденсаторе

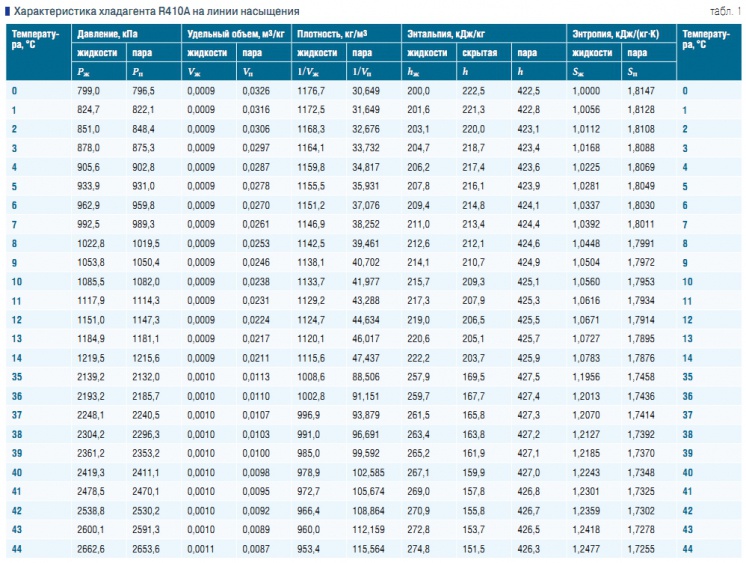

Табл. 1. Характеристика хладагента R410А на линии насыщения

1. Трансформаторы тепла

В системах кондиционирования воздуха основными процессами являются изменение температуры воздуха путем увеличения или уменьшения его теплосодержания. Реализуется этот процесс трансформаторами тепла, которые осуществляют перенос тепловой энергии от источников с более низкой температурой к приемникам с более высокой температурой.

Трансформатор тепла, используемый для охлаждения тела, вещества, воздуха и пр., называют холодильной машиной, а для нагрева — тепловым насосом. Трансформатор тепла, используемый для одновременного полезного использования процессов охлаждения и нагрева, называют теплохолодильным насосом. На практике часто тепловой насос используется поочередно для процессов охлаждения или нагрева.

В зависимости от вида источника тепла (источник низкой температуры — ИНТ) и приемника тепла (приемник высокой температуры — ПВТ) тепловые насосы классифицируются: «воздух–воздух», «воздух–вода», «вода–воздух», «вода–вода», «грунт–воздух», «грунт–вода». По принципу работы трансформаторы тепла могут быть компрессионные, сорбционные, струйные, термоэлектрические или магнитные.

В СКВ в основном применяются компрессионные и сорбционные. В компрессионных установках последовательно осуществляются процессы механического сжатия и расширение рабочего вещества (агента). Принцип работы сорбционных установок основан на последовательном осуществлении термохимических реакций поглощения (сорбции) рабочего агента соответствующим сорбентом, а затем выделении (десорбции) рабочего тела из сорбента.

Процессы сорбции и десорбции в сорбционных установках выполняются функции, аналогичные процессам сжатия и расширения, совершаемым в компрессионных насосах. По виду процесса тепловые насосы могут быть замкнутого или разомкнутого цикла. В установках разомкнутого цикла агент частично или полностью выводится из установки, а вводится новая порция хладагента. В замкнутом цикле хладагент циркулирует в замкнутом контуре.

Все механические, электрические, тепловые и магнитные процессы можно разделить на обратимые и необратимые. Обратимые процессы это такие процессы, в которых исходное состояние может быть достигнуто без каких-либо остаточных изменений системы. Например, механические или электрические колебания протекают обратимо, т.к. они периодически попадают в исходное состояние. Идеальные обратимые процессы характеризуются следующими признаками:

- Исходное состояние достигается путем обратного хода процесса (колебание маятника).

- Восстановление исходного состояния не требует подвода энергии извне.

- Обратимый процесс не оставляет ни в одном из участвующих в процессе тел остаточных изменений состояния.

Противоположностью обратимых процессов являются процессы необратимые, например, пластические процессы деформации тел, химические реакции, передача энергии излучением. Необратимые процессы характеризуются следующими признаками:

- Все необратимые процессы сами по себе протекают только в одном направлении. Например, запах духов обратно во флакон не возвращается.

- При всех необратимых процессах работа растрачивается, т.е. упускается возможность совершить полезную работу. Вместо полезной работы происходит только нагревание тел (нагретый газ в поршне идет на передвижение поршня, но часть тепла излучается в пространство). Для непрерывности необратимого процесса необходимо пополнять систему энергией извне.

- В замкнутых системах необратимые процессы приводят к остаточным изменением состояния систем.

Для количественной оценки степени совершенства обратимых процессов Клаузис (1882 г.) ввел понятие энтропии, сущность которого заключается в следующем. Всякое движение частиц стремится к беспорядку. Энтропия характеризует, насколько далеко ушло направленное (упорядоченное) движение частиц к беспорядку и насколько трудно (или невозможно) осуществить обратный переход. По сути, энтропия характеризует процесс теплообмена системы с окружающей средой.

2. Работа теплового насоса в режиме охлаждения (холодильная машина)

Английский ученый Блэк (1760 г.) показал, что при постоянной температуре вещество может поглощать или выделять тепло путем изменения агрегатного состояния, а также дал количественную оценку тепловых преобразований при изменении агрегатного состояния вещества. Так, для того, чтобы растопить 1 кг льда, необходимо затратить 334 кДж энергии, а чтобы испарить 1 кг воды, необходимо затратить 2258 кДж энергии (рис. 1).

Процесс поглощения теплоты в этих случаях происходит при постоянной температуре. Эти процессы используются во всех тепловых насосах: поглощение тепла из охлаждаемой среды во время перехода вещества из жидкого состояния в газообразное при постоянной температуре и давлении. Так, если капнуть на ладонь какой-либо хладагент, например, эфир, то ладонь будет охлаждаться. При испарении хладагент отбирает тепло у ладони, а нагретые пары хладагента перейдут в окружающую среду, отдав ей часть тепла ладони.

Если этот хладагент замкнуть в изолированной термодинамической системе и создать условия для сбора испарившегося хладагента и обратного его преобразования в жидкость, то эту часть хладагента можно вновь использовать для охлаждения. Схема такой термодинамической системы (холодильной машины) приведена на рис. 2, а процессы, протекающие в системе, отображены в P–V-диаграмме на рис. 3.

В камере, которую необходимо охладить, находится испаритель. В испаритель поступает жидкий хладагент, который затем испаряется, отбирая тепло у холодильной камеры (поток А на рис. 2 и кривая 4–1 на рис. 3). Регулируя давление, можно сделать так, чтобы хладагент превращался в пар при требуемой температуре (в допустимых для данного хладагента пределах и при технически реализуемых давлениях).

Затем необходимо отобранное хладагентом тепло передать в окружающую среду или использовать для нагревания. Для этого хладагент сжимают компрессором (кривая 1–2 на рис. 3) и направляют в теплообменник, называемый конденсатором. Конденсатор при постоянном давлении отдает тепло окружающей среде, например, воздуху или воде (поток В рис. 2, линия 2–3 рис. 3).

Естественно, что температура среды, окружающей конденсатор, должна быть ниже температуры жидкого хладагента. Для того чтобы жидкий хладагент начал испаряться, необходимо снизить его давление. Это осуществляется с помощью регулирующего вентиля, на входе которого давление высокое, а на выходе низкое (кривая 3–4, рис. 3). Таким образом, мы получаем замкнутый цикл холодильной машины, которая с помощью испарителя отбирает тепло из холодильной камеры и с помощью конденсатора отдает его другой среде.

Тепло, отобранное испарителем, пропорционально площади a–3–4–b, а отданное конденсатором площади а–4–3–2–1–b. Работа холодильной машины, затраченная на выполнение цикла, пропорциональна площади 1–2–3–4. Французский инженер Карно (1824 г.) рассчитал цикл холодильной машины, которая выполняет максимальную работу при минимальных затратах, т.е. идеальный холодильный цикл (рис. 4). Такой цикл состоит из:

- адиабатического — без теплообмена с окружающей средой — сжатия паров в компрессоре (кривая 1–2);

- изотермической — при постоянной температуре — конденсации паров в конденсаторе (кривая 2–3);

- адиабатического расширения жидкости в расширителе (кривая 3–4);

- изотермического парообразования жидкости в испарителе (прямая 4–1).

Цикл Карно является двухтемпературным, т.е. теплообмен происходит между двумя источниками:

- холодильным источником (испарителем), который при температуре T0 поглощает тепло Q0;

- горячим источником (конденсатором), который при температуре Tк отдает в окружающую среду тепло Qк.

Цикл Карно теоретически можно осуществить с помощью следующих элементов:

- Компрессора без потерь, который адиабатически (без теплообмена с внешней средой) сжимает влажный пар. Совершаемая работа затрачивается исключительно на изменение внутренней энергии газа (линия 1–2 рис. 4). В процессе сжатия капли жидкости испаряются, и в точке 2 образуется сухой насыщенный пар.

- Конденсатора бесконечной поверхности, в котором пар превращается в жидкость при температуре окружающей среды (процесс 2–3).

- Регулирующего вентиля без потерь, в котором жидкость адиабатически расширяется.

- Испарителя бесконечной поверхности, в котором вся жидкость превращается в пар при температуре холодного источника Т0.

P–V-диаграмма холодильного цикла дает возможность определить холодопроизводительность холодильной машины и затраченную энергию путем измерения площади, заключенной между линиями процессов. Однако определить максимально возможный коэффициентом преобразования по этой диаграмме затруднительно. Данный процесс лучше исследовать на диаграмме «температура–энтропия» (T–S-диаграмма).

Это связано с тем, что в T–S-диаграмме холодильный цикл может быть представлен прямыми линиями. Определение площадей, ограниченных прямыми линиями, намного проще, а результаты точнее. Понятие энтропии довольно сложное. Например, в [1] по этому поводу сказано: «Не будем забывать, что понятие энергии является интуитивным, а энтропии абстрактным, и что они были восприняты человеком лишь недавно и с большим трудом».

Важным является то, что на T–S-диаграмме идеальный цикл Карно отображается прямоугольником (рис. 5). Энтропийное сжатие хладагента происходит по прямой 2–3; изотермическая конденсация — прямая 3–4; адиабатическое расширение — прямая 4–1; изотермическое парообразование — прямая 1–2. На T–S-диаграмме обозначены области: С — тройная точка; I — жидкая фаза хладагента; II — парожидкостная фаза; III — газообразная фаза. На T–S-диаграмме (рис. 2–5) площадь прямоугольника b–4–3–a представляет количество тепла, отданного конденсатором Qк.

Площадь прямоугольника b–1–2–a эквивалентна количеству тепла, отбираемого хладагентом Qo. Разность этих площадей, или площадь 1–2–3–4, есть затраченная работа W. Из диаграммы следует, что количество тепла, отданное конденсатором:

Qк = Qo + W. (1)

Холодильный коэффициент, равный отношению холодопроизводительности к затраченной работе, равен:

(2)

Значения холодильного коэффициента e для идеального цикла Карно в зависимости от температуры испарения при температурах конденсации 20, 30 и 40 °С показаны на рис. 8. Холодильный цикл реальной холодильной машины значительно отличается от цикла Карно, что связано со следующими обстоятельствами.

2.1. Необходимость перегрева хладагента в процессе парообразования в испарителе

Рассмотрим парокомпрессионный цикл с хладагентом R410А и температурой испарения +5 °С, обычно используемый при комфортном кондиционировании. В точке 1 на входе испарителя давление составляет примерно 8,33 бара, а температура +5 °С. В точке 1 (рис. 7 и 8) жидкость начинает испаряться, и чем ближе к точке 2, тем больше в испарителе пара и меньше жидкости. Однако давление и температура по всей длине испарителя остаются постоянными.

В точке 2 жидкости уже нет, есть только пар. Однако производить сжатие в этой точке еще нельзя, т.к. из-за изменения, например, температуры окру-жающей среды, точка 2 может «плавать», сдвигаясь при этом в область парожидкостной фазы. В некоторых случаях имеется опасность, что поступление части жидкости в компрессор приведет к гидродинамическому удару (т.н. «влажный ход») и выходу компрессора из строя.

Поэтому отбор тепла производят до тех пор, пока на выходе из испарителя не произойдет перегрев пара на 5–8 К выше температуры кипения (точка 3). Этот режим называется режимом «сухого хода». Кроме того, данный режим обеспечивает повышение холодопроизводительности холодильной машины. Температуру испарения следует выбирать как можно выше, т.к. повышение температуры испарения на 1 °С ведет к повышению холодопроизводительности на 3–5 %. Рассмотрим, что происходит с охлажденным воздухом, который с помощью вентилятора проходит через испаритель.

Пусть температура воздуха на входе в испаритель равна 22 °С, а на выходе 15 °С. Перепад температуры воздуха составляет ΔTвозд = 22 – 15 = 7 К, а полный перепад между температурой хладагента (5 °С) и температурой воздуха на входе составит ΔQполн = 22 – 5 = 17 К. ΔQполн и ΔTвозд зависят от влажности окружающего воздуха. Как правило, для испарителей, охлаждающих воздух, могут быть приняты следующие значения ΔTвозд = 6–10 К, ΔQполн = 16–20 К.

2.2. Наличие потерь в компрессоре

Потери в компрессоре возникают из-за трения, наличия мертвого объема, наличия масла в хладагенте, охлаждения встроенного электродвигателя хладагентом и др. Их можно уменьшить, увеличив степень сжатия и температуру сжатого хладагента до 70 °С (линия 3–4, рис. 7), хотя температура конденсации должна быть около 40 °С. Разность между температурой конденсации и температурой окружающей среды должна быть как можно меньше, т.к. снижение температуры конденсации на 1 °С ведет к увеличению холодопроизводительности на 1 %.

2.3. Снятие перегрева и переохлаждение конденсатора

Учитывая, что для исключения потерь в компрессоре температура хладагента повышена до 70 °С, то при конденсации нам необходимо прежде всего снять перегрев и привести хладагент к требуемой температуре конденсации (линия 4–5, рис. 7). На вход конденсатора поступает хладагент в виде перегретого пара с температурой T = 70 °C (точка 4, рис. 9 и 10).

Воздух, проходящий через конденсатор (в конденсаторах с воздушным охлаждением), охлаждает хладагент при постоянном давлении. Хладагент начинает конденсироваться и в точке 5 появляются первые капли жидкости. По мере приближения процесса к точке 6 количество жидкой фракции будет увеличиваться, а в точке 6 жидкость составит 100 %. Однако дросселировать газ в этой точке нецелесообразно из-за возможных потерь при дросселировании.

Потери при дросселировании определяются физическими свойствами холодильного агента, а также интервалом температур до и после дросселирования чем больше интервал, тем больше потери. Поэтому одним из способов снижения потерь является уменьшение этого интервала путем понижения температуры жидкого хладагента перед дросселированием. Это обеспечивается переохлаждением хладагента в конденсаторе на 5–8 К относительно температуры конденсации.

Процесс переохлаждения идет по линии 6–7ʹ (рис. 7), а в ряде случаев линия переохлаждения совпадает с пограничной кривой (линия 6–7). В точке 7ʹ давление составляет 15 бар, температура — 32–35 °С. Перепад температур воздуха, охлаждаемого конденсатором, составляет 5–10 К. Температура конденсации должна быть на 10–15 К выше температуры окружающей среды.

2.4. Потери при дросселировании

Хотя в парокомпрессионном цикле работа расширения составляет небольшую часть работы цикла, обеспечить адиабатическое расширение крайне сложно. Поэтому применяют дросселирование с помощью терморегулирующего вентиля (ТРВ) или трубки малого сечения (капиллярной трубки). Дросселирование обеспечивает понижение давления без изменения энтальпии.

Однако в процессе дросселирования реальных газов температура понижается меньше, чем при адиабатическом расширении. Это объясняется наличием частичного парообразования за счет выделения теплоты трения в процессе дросселирования. Вследствие этого снижаются полезная работа расширения и холодопроизводительность. Этот необратимый процесс идет с увеличением удельной энтропии.

Следовательно, на T–S-диаграмме линия процесса дросселирования пойдет не вертикально вниз (H = const), а наклонно (линия 7–1). Иногда организуют процесс переохлаждения по линии 6–7ʹ, а дросселирование по линии 7ʹ–1. Таким образом, на T–S-диаграмме парокомпрессионный цикл описывается следующими процессами:

- 1–2 — отбор тепла от охлаждаемой среды при парообразовании (кипении) хладагента в испарителе при постоянном давлении;

- 2–3 — отбор тепла от охлаждаемой среды при перегреве газообразного хладагента в испарителе;

- 3–4 — сжатие хладагента компрессором;

- 4–5 — снятие перегрева хладагента в конденсаторе;

- 5–6 — конденсация хладагента;

- 6–7 или 6–7ʹ — переохлаждение хладагента;

- 7–1 или 7–1 — дросселирование хладагента.

Удельная холодопроизводительность (на 1 кг хладагента) пропорциональна площади a–1–2–3–d–а. Затраченная работа площади — 1–2–3–4–5–6–7ʹ–1. Энергия, отданная конденсатором, пропорциональна сумме вышеуказанных площадей, т.е. площади a–1–7ʹ–6–5–4–3–d–а. Увеличение холодопроизводительности за счет переохлаждения конденсатора равно площади a–1–1ʹ–b–а. Увеличение холодопроизводительности за счет перегрева хладагента при кипении равно площади c–2–3–d–с.

3. lg(P–h)-диаграмма холодильного цикла

При всей наглядности прохождения физических процессов в холодильной машине на T–Sи P–V-диаграммах производить расчеты по ним не совсем удобно, т.к. для определения холодопроизводительности и затраченной работы необходимо на диаграмме измерять площади многоугольников. Расчеты обычно производят по P–h-диаграмме, применяемой в двух вариантах, которые отличаются масштабом оси давления: в одном случае это Р, в другом — lg(P).

P–h-диаграмма более точна в области критической точки и применяется, например, для хладагента CO2, холодильный цикл которого лежит в окрестности критической точки. Для хладагентов, используемых далеко от критической точки, удобнее работать с диаграммой lg(P–h). Так как в новых кондиционерах в основном использовался хладагент R410A, рассмотрение lg(P–h)-диаграммы будем вести на примере этого хладагента.

На lg(P–h)-диаграмме по оси абсцисс откладывается удельная энтальпия h [кДж/кг]. В приведенной диаграмме начало координат обозначено 50 кДж/кг, а удельная энтальпия для температуры 0 °С составляет 200 кДж/кг. В некоторых диаграммах выбраны другие значения энтальпии в этих точках. Однако это не отражается на результатах расчетов, т.к. важна разность энтальпии двух состояний вещества, а не абсолютное ее значение.

Ось ординат представляет собой логарифмическую шкалу, на которой нанесено абсолютное давления в барах. В центре диаграммы расположена подковообразная линия, которая разделяет плоскость диаграммы на три области. В области І (рис. 16) хладагент находится в жидком состоянии, в области ІІ в парожидкостном (двухфазное состояние), в области III в состоянии перегретого пара.

В области ІІ проходят кривые χ (кривые сухости), отмеченные показателем процентного содержания пара в смеси (рис. 12). Линия χ = 0,1 соответствует состоянию газа с 10 % содержанием пара и 90 % содержанием жидкости. Кривые χ = 0 и χ = 1 являются пограничными линиями. Линия χ = 0 это линия жидкого хладагента, а линия χ = 1 — это линия пара. Обратим внимание на характер кривой постоянных значений температуры (рис. 13).

В области І изотерма вертикальна, в области ІІ горизонтальна, а в области ІІІ сначала криволинейна, а затем стремится стать вертикальной. На диаграмме также изображены линии постоянного удельного объема (рис. 14) и линии постоянной энтропии (рис. 15). Для точного определения параметров термодинамического процесса пользуются lg(P–h)-диаграммами [3], или выпускаемыми заводами-изготовителями хладагента.

Как правило, эти диаграммы выполнены в крупном масштабе и очень точно, что позволяет использовать их для расчетов. Кроме того, имеются таблицы состояния хладагента при различных температурах, а также таблицы удельного объема, энтальпии и энтропии хладагента в различных состояниях (на линии насыщения, перегретого пара). Энтальпийная диаграмма для хладагента R410А изображена на рис. 15.

Удельный объем, энтальпия и энтропия в состоянии перегретого пара для хладагента R410А приведены в табл. 1. Рассмотрим представленный на lg(P–h)-диаграмме теоретический цикл одноступенчатой компрессионной холодильной машины, используемой для кондиционирования воздуха. При кондиционировании температура воздуха, подаваемого в помещение от кондиционера, должна быть положительной, а температура конденсации должна быть выше температуры окружающей среды на 10–15 К.

Поэтому температуру кипения выбираем +5 °С, а конденсации +40 °С. На lg(P–h)-диаграмме (рис. 15) проведем линии постоянного давления, соответствующие этим температурам. Это, соответственно, 9,34 и 24,2 бара. Термодинамические характеристики хладагента на линии насыщения определяем по таблицам.