Массовое проектирование крышных котельных в Российской Федерации началось в конце 1990-х годов, когда решения, направленные на децентрализацию теплоснабжения объектов строительства, считались наиболее перспективными с точки зрения надёжности и экономичности энергообеспечения.

В связи с этим возникла необходимость в разработке нормативно-правовых рекомендаций, регламентирующих проектирование и последующую безопасную эксплуатацию устанавливаемого теплогенерирующего оборудования. Первым основополагающим документом в этом направлении стала временная инструкция, разработанная в 1996 году при непосредственном участии А. С. Хотченкова и Л. С. Иоффе [1]. После достаточно обширного апробирования в 2000 году взамен действующим нормам были приняты изменения к СНиП II-35–76 «Котельные установки» [2].

Тенденция активного проектирования крышных котельных, то есть располагаемых непосредственно на бесчердачном покрытии здания или на дополнительно возведённом на нём основании, особенно в отсутствие других энергоисточников, продолжает сохраняться в большинстве регионов РФ по причине экономичного и надёжного теплоснабжения сооружений. Установка теплообменного оборудования, его обвязка и прокладка трубопровода на крыше в совокупности представляют собой достаточно трудоёмкий процесс. Однако достигаемый впоследствии ряд преимуществ часто способствует предпочтению в размещении котлов на перекрытиях максимальной отметки для различных предприятий, общественно-административных и жилых зданий. К положительным факторам, способствующим данному выбору, можно отнести следующие преимущества [1–4]:

- не требуется землеотвод и возведение отдельно стоящего здания;

- не проводится монтаж дымовых труб большой высоты;

- достигается экологическая безопасность, обусловленная хорошим рассеиванием дымовых газов;

- осуществляется беспроблемная подача воздуха к горелкам;

- повышается безопасность в результате минимальной вероятности аварий, обусловленных возможными дымовыми выбросами или утечкой природного газа;

- достигается снижение тепловых потерь и энергозатрат посредством быстрого отклика на автоматическое регулирование при изменении погодных условий и за счёт малой длины трубопроводов;

- в результате отсутствия высокого статического давления соблюдаются оптимальные гидравлические режимы в системах жизнеобеспечения зданий;

- характерна низкая себестоимость потребляемой тепловой энергии, которая, как правило, на 10–20 % меньше получаемой от централизованного источника.

Наряду с перечисленными преимуществами крышных котельных, их применение для жилых, общественных, административных и бытовых зданий имеет ряд ограничений, к которым относятся следующие [1–5]:

- не допускается проектирование для зданий детских дошкольных и школьных учреждений, лечебных и спальных

- корпусов больниц, поликлиник, санаториев и учреждений отдыха;

- наличие звукового давления ограничивает назначение смежных с котельной помещений, переводя их в категорию кратковременного пребывания людей;

- размещение теплогенераторов без соответствующего согласования может быть осуществлено на отметке ≤ 26,5 м, если вырабатывая мощность не превышает 5 МВт при давлении газа до 0,6 МПа для производственных зданий и 3 МВт при давлении до 0,5 МПа для жилых;

- при установке водогрейных котлов температура теплоносителя не должна превышать 115 °C;

- паровые теплогенераторы с давлением насыщенного пара до 0,07 МПа должны для каждого котла удовлетворять условию (t – 100)V ≤ 100, где t — температура насыщенного пара [°C] при рабочем давлении, а V — объём котла, м³.

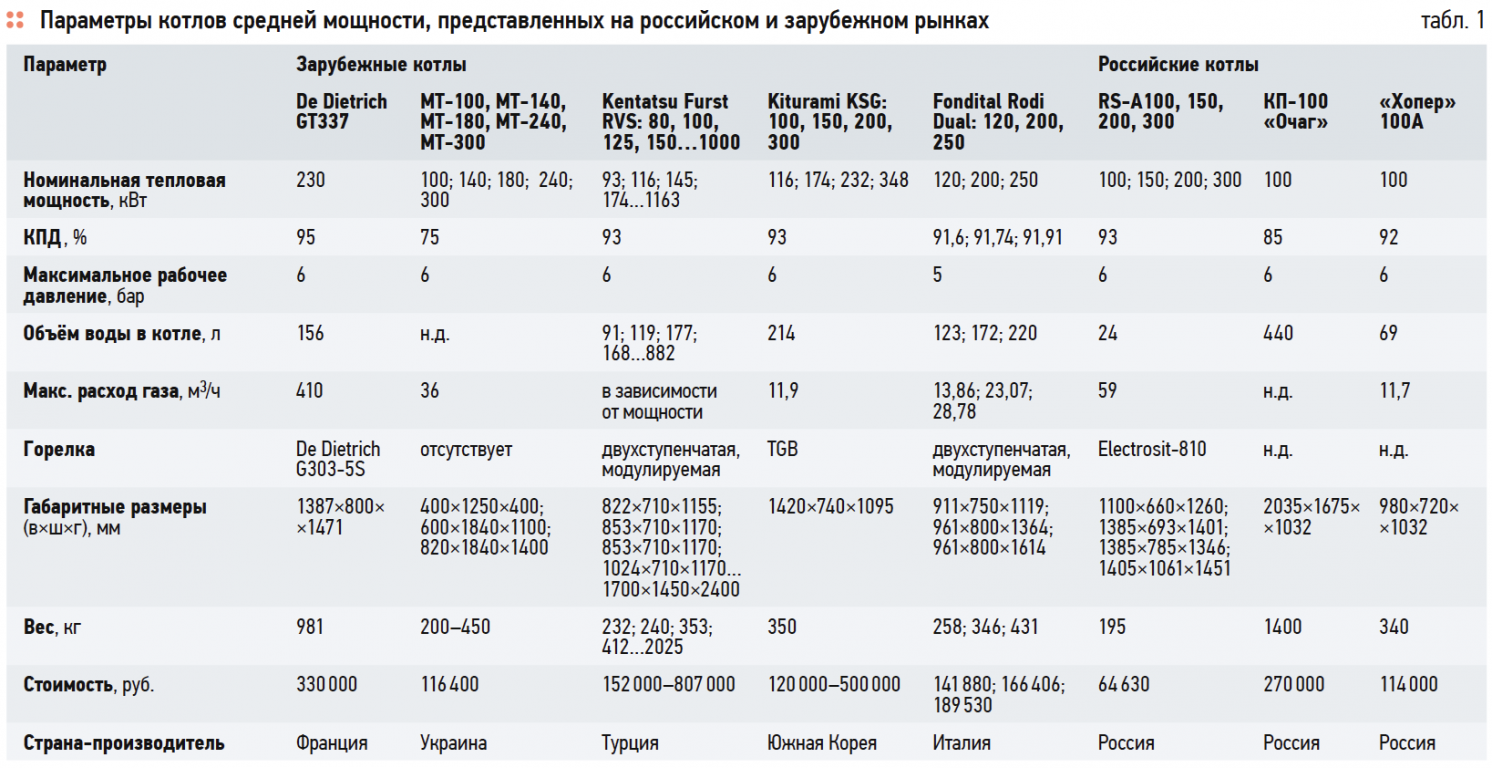

Представленные в табл. 1 котлы различных производителей, рекомендуемые к установке на крышах зданий, дают достаточно обширное представление о возможностях оборудования, предлагаемого на российском рынке.

Часто выбор теплогенераторов, в том числе и из перечисленных в табл. 1, и последующее их размещение на перекрытиях последних этажей предрешены низкими затратами на получение полезного тепла по сравнению с центральным теплоснабжением, а также отсутствием значительных расходов на выделение отдельного земельного участка и строительство котельной. Поэтому рассмотрим технические возможности оборудования, рекомендуемого к установке на последних перекрытиях зданий.

НПО «Росс» конструирует и выпускает крышные котельные, базирующиеся на специализированных теплогенерирующих модулях для отопления МТ-300, МТ-240, МТ-180, МТ-140, МТ-100 и модулях для горячего водоснабжения МГ-200, МГ-150, МГ-100, МГ-50.

Модулями являются проточные газовые аппараты, которые состоят из блока нагрева, выполненного из медного пластинчатого теплообменника, секционной горелки с плавным регулированием мощности, циркуляционного насоса, элементов автоматики и запорной арматуры.

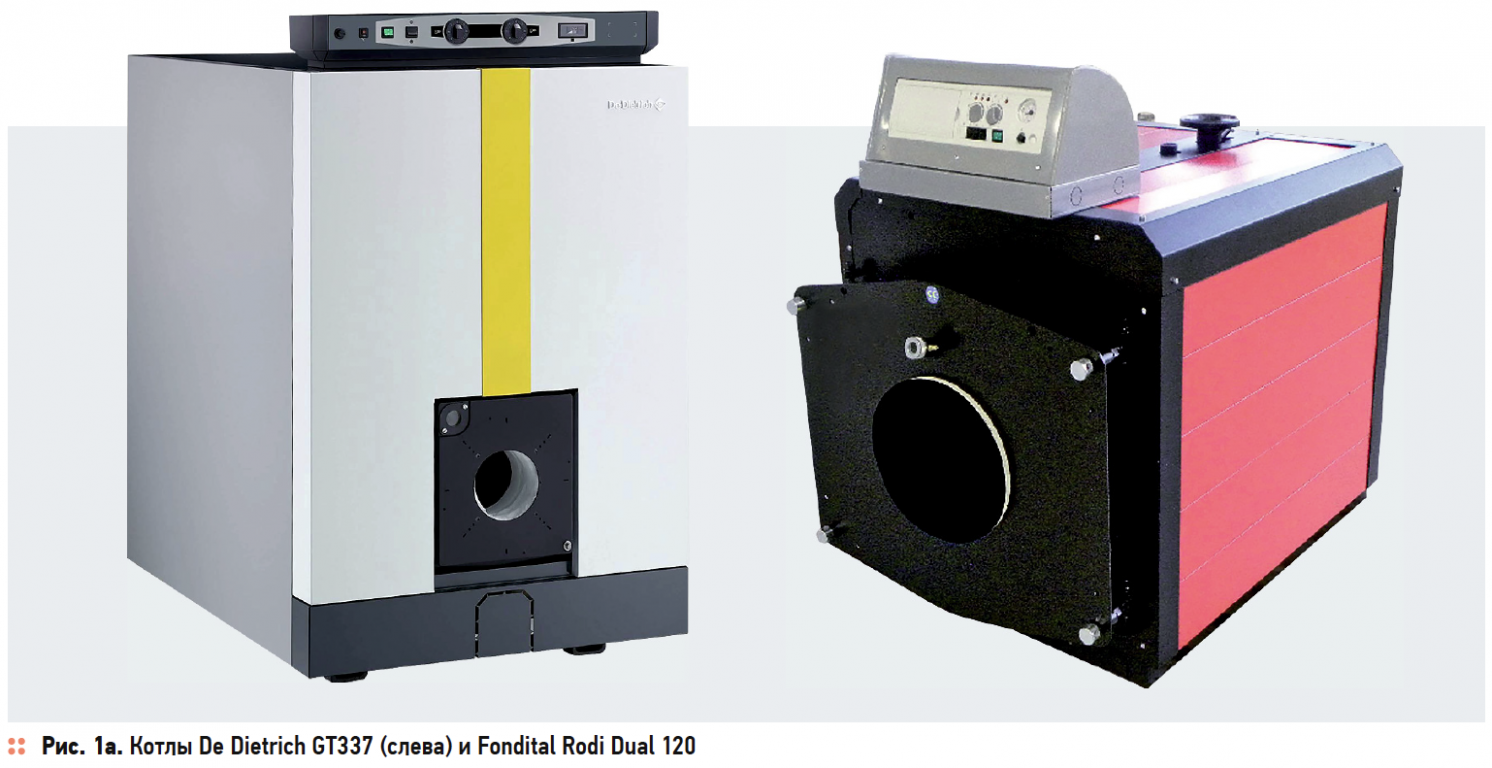

Напольный двухконтурный дизельный котёл KSG 100 (табл. 1, рис. 1в) мощностью 116 кВт предназначен для отопления жилых и производственных помещений, торговых центров, гостиниц, а также для горячего водоснабжения с большим расходом воды. Его можно перевести и на природный газ путём смены горелки и электронного блока управления. Турбоциклонная горелка, используемая в котле Kiturami KSG 100, обеспечивает минимальное потребление топлива и позволяет достичь полноты сжигания за счёт аэродинамического циклонного потока в зоне горения и вторичного дожига продуктов сгорания в специальной цилиндрической камере, нагретой до 950 °C.

Выполненный из специальной высоколегированной стали теплообменник котлов KSG и медный контур горячего водоснабжения повышает степень надёжности оборудования и позволяет использовать в качестве теплоносителя не только воду, но и антифриз. Предусмотренная система безопасности, включающая датчики низкого уровня теплоносителя, перегрева и контроля наличия пламени, направлена на увеличение ресурса безотказной эксплуатации оборудования. Автоматическая электронная система управления в комплекте с выносным пультом эффективно поддерживает заданные энергосберегающие режимы работы и при возникновении перебоев с электропитанием обеспечивает отключение, а затем и самостоятельное включение котла.

Отметим, что при проектировании крышных котельных обычно применяются теплогенераторы со значительно меньшими сроками службы по сравнению с заложенными в нормативы эксплуатации зданий. Это приводит к необходимости замены оборудования, но масса и габариты монтируемых узлов, как правило, вызывают затруднения. Однако, учитывая климатические условия нашей страны и достаточно значительную удалённость от энергоисточников, вопрос отопления зданий различного назначения стоит довольно остро, поэтому, если есть возможность, устанавливают именно газовые котлы отопления, в том числе и на крышах зданий из-за простоты обслуживания, относительно низкой стоимости и высокого коэффициента полезного действия.

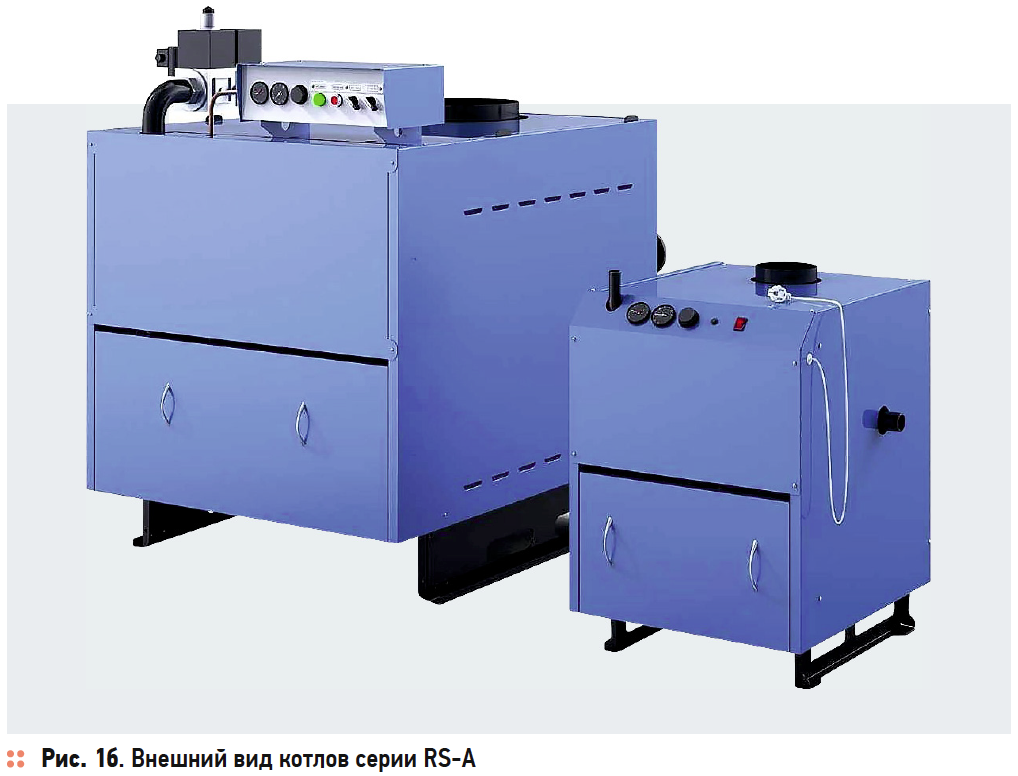

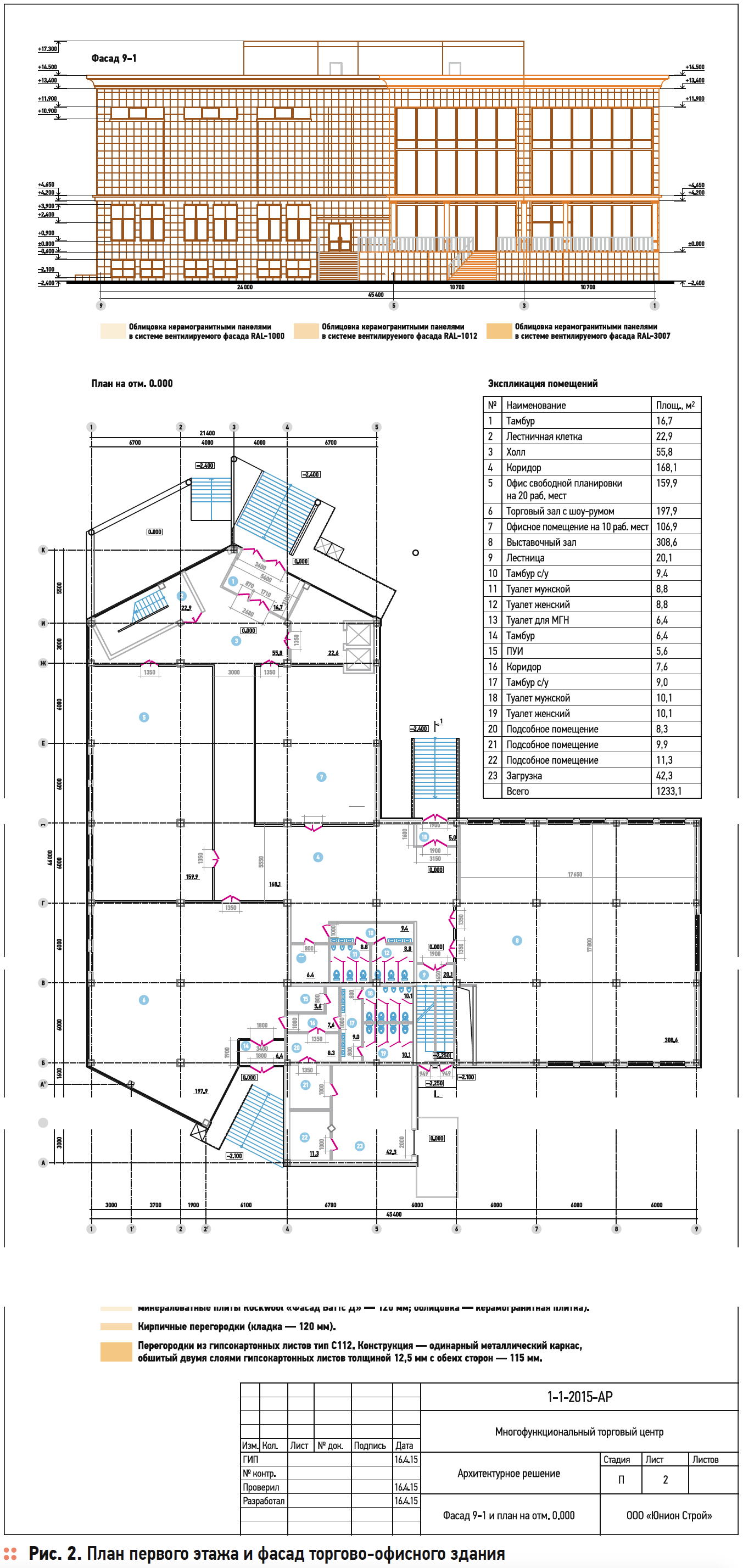

Так, например, при рассмотрении возможных вариантов теплоснабжения принятого к строительству в городе Туапсе торгово-офисного четырёхэтажного здания (рис. 2), в том числе включающего цокольный этаж, было отдано предпочтение крышной котельной с теплогенератором RS-A300 (рис. 1б).

Умеренное ценообразование на туймазинском ООО «Завод котельного оборудования» (промышленная группа Rossen, город Туймазы, Республика Башкортостан) и достигаемые достаточно высокие показатели тепловых процессов (табл. 1) положительно влияют на конкурентоспособность серии RS-A.

Большой нормативный срок службы, неограниченное количество пусков и остановов благодаря специальной «плавающей» конструкции теплообменника, позволяющей трубам свободно перемещаться относительно каркаса котла при тепловом расширении и сжатии в режимах включения и выключения, делают его более привлекательным для потребителей.

Поддерживаемая высокая скорость циркуляции теплоносителя в котлах серии RS-A позволяет предотвратить отложения накипи на стенках топочных труб, что не снижает со временем интенсивность теплообмена.

Предусмотренный малый водяной объём положительно влияет на безопасность эксплуатации как при превышении рабочего давления, так и при перегреве воды. Также высокая степень надёжности достигается автоматикой, управляющей газовыми клапанами, которые отключают горелку при выходе контролируемых параметров за заданные пределы.

В проектируемом здании (рис. 2) предусмотрена водяная горизонтальная система отопления с нагрузкой 188,074 кВт при температуре наиболее холодной пятидневки –2 °C. Расход тепла на подогрев наружного воздуха, направляемого в помещения для поддержания требуемого воздухообмена, составляет 77,273 кВт.

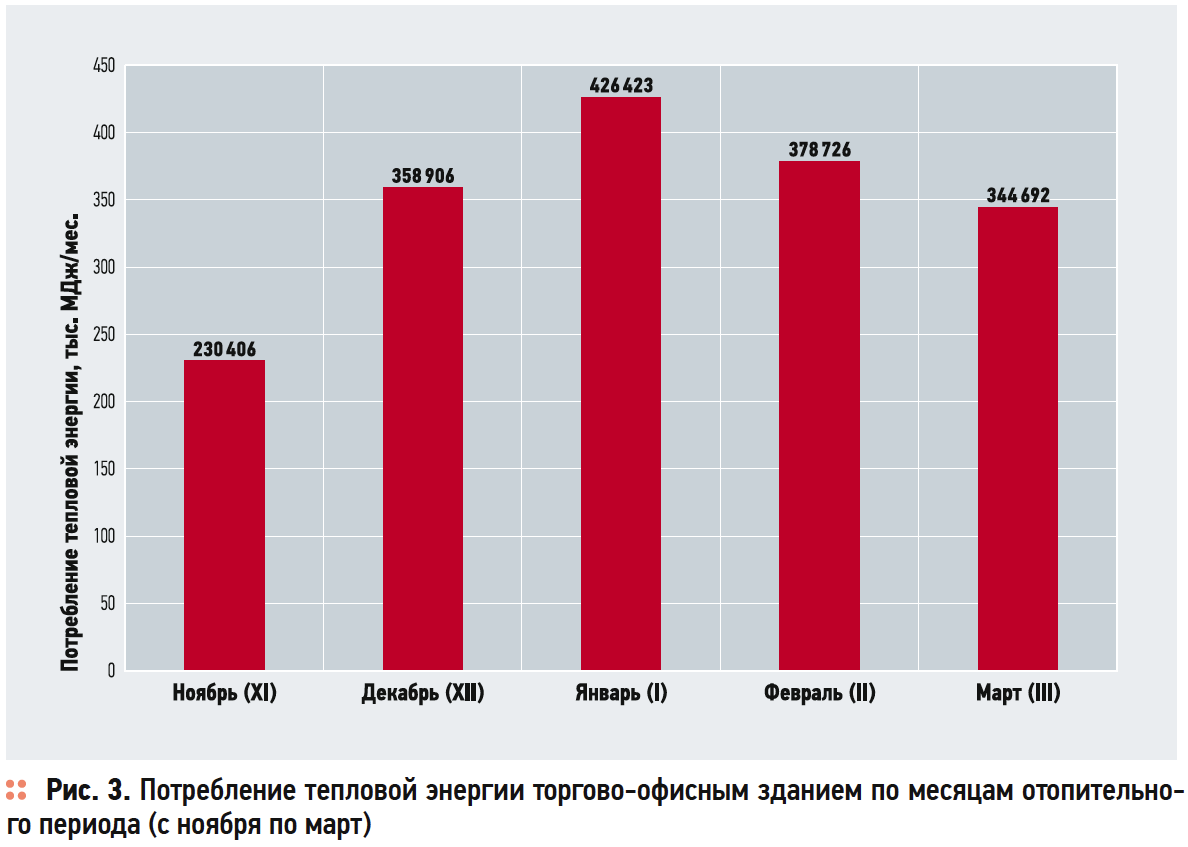

Учитывая расчётные показатели, среднемесячное потребление тепловой энергии изменяется от 230 406 до 426 423 МДж (рис. 3). Для обеспечения нормируемого воздушно-теплового режима в торговоофисном здании за отопительный период будет потреблено 1228,4 ГДж.

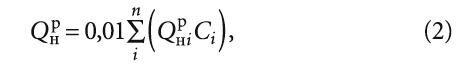

Расчётное количество тепла предполагается получать в RS-A300 при подаче в крышную котельную газа, объём которого определяется в соответствии с известной формулой:

где Q — потребляемая тепловая энергия, МДж; Qнр — низшая теплота сгорания газа, МДж/м³; η — КПД котла.

Учитывая, что район строительства находится в относительной близости к Кривенковскому месторождению, рассмотрим возможность использования не только природного, но и попутного нефтяного газа для крышной котельной здания. Как правило, переход оборудования на попутный газ не вызывает особых затруднений и осуществляется путём перенастройки горелок в котле.

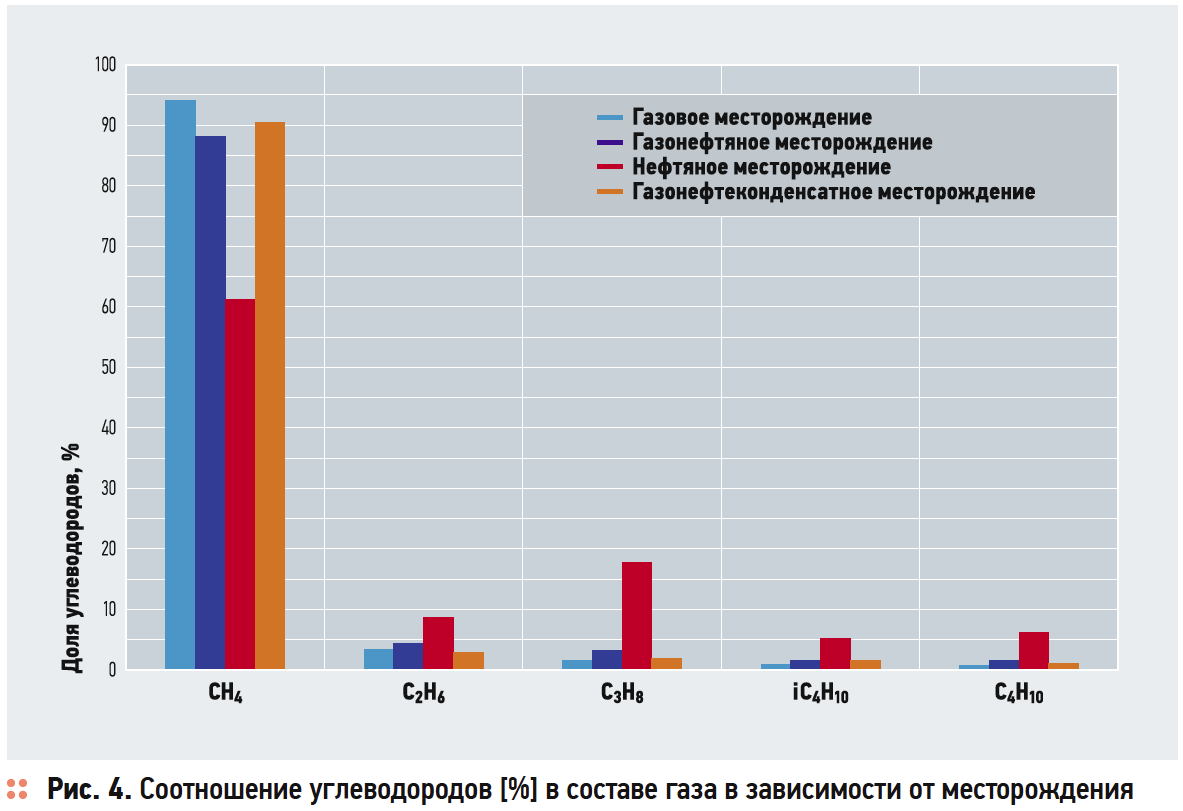

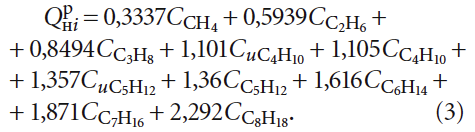

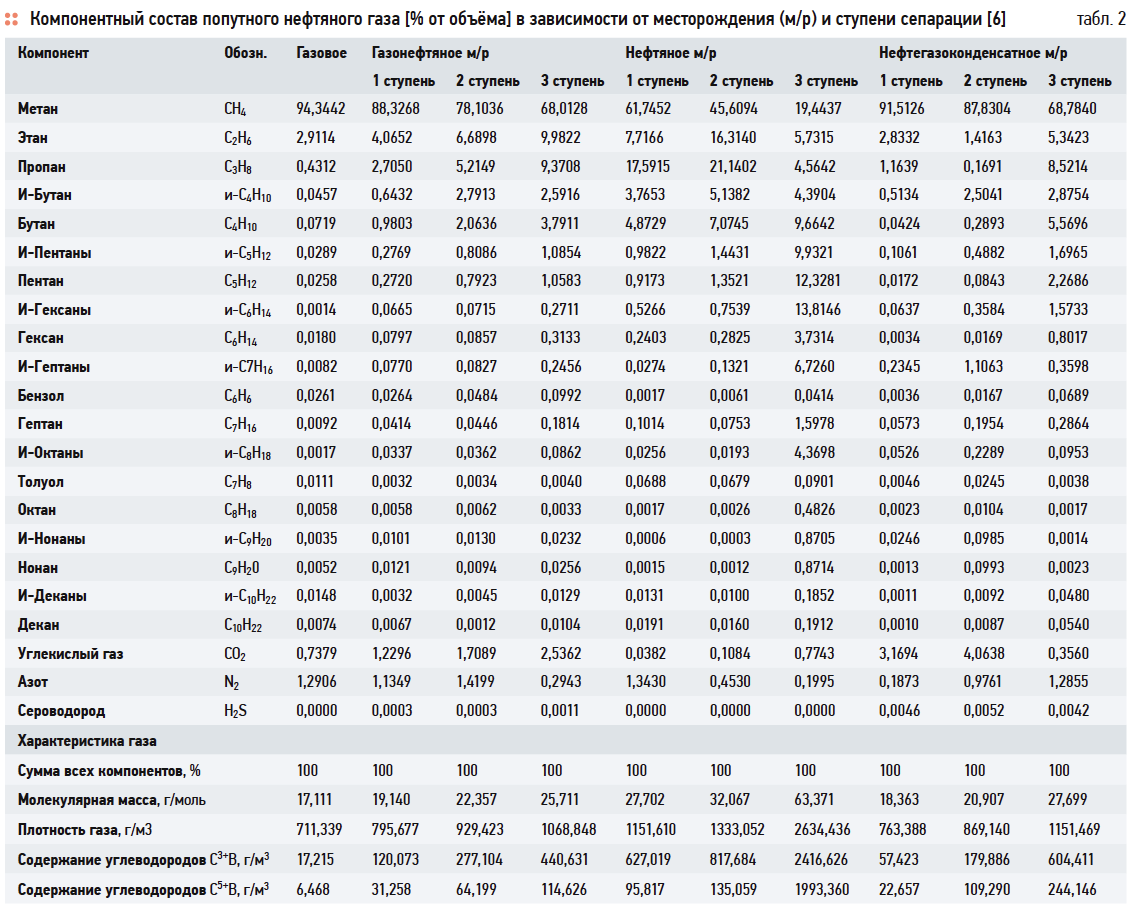

Состав попутного нефтяного газа (табл. 2, рис. 4) зависит от месторождения и степени сепарации, но для производства теплоты и электроэнергии на ТЭЦ направляют смесь углеводородов, получаемую после первой ступени. В свою очередь, теплота сгорания подобного топлива зависит от состава газа и может быть определена с достаточной точностью для расчётов по формуле:

где Qнip — низшая теплота сгорания i-го углеводорода, входящего в состав газа, МДж/м³; Ci — содержание i-го углеводорода в смеси (табл. 2), %.

Приведённые в ГОСТ 30319.1–96 [7] данные позволяют учитывать десять наиболее значимых компонентов, поэтому зависимость (2) можно записать в удобном для расчётов виде:

В соответствии с зависимостью (3) и показателями табл. 2 низшая теплота сгорания составляет: для природного газа — 34,195 МДж/м³; для попутного газа от газонефтяного месторождения — 36,943 МДж/м³, от нефтяного месторождения — 52,822 МДж/м³, от нефтегазоконденсатного месторождения — 34,106 МДж/м³.

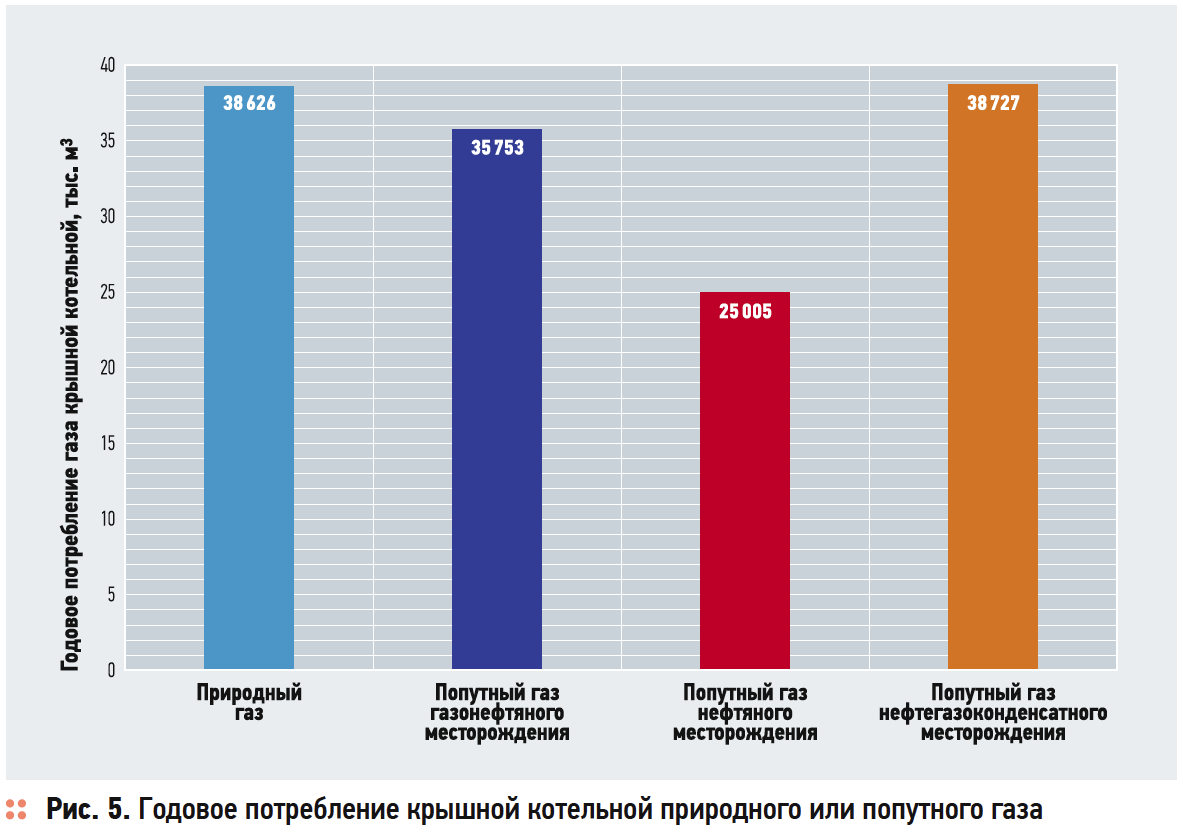

При переводе котельной с природного на попутный нефтяной газ расход, определяемый по формуле (1), сократится с 38 626 до 25 005 м³/год (рис. 5), то есть в полтора раза. Но в этом случае существенным преимуществом является не сокращение объёма потребляемого топлива, а эффективная утилизация попутного продукта без значительных затрат на строительство неподалёку теплоэлектроцентрали или технологических линий по переработке с целью производства углеводородов с качественно другим уровнем свойств.