Российский метод (ГОСТ Р 52134 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия») регламентирует длительную прочность термопластов в виде графиков зависимости «время — напряжение в стенке трубы — температура», которые получены экспериментально на трубных образцах непосредственно.

Белорусский метод [2, 3] предполагает рассчитывать долговечность по экспериментально определяемому значению E — энергии активации термоокислительной деструкции (далее — ЭАТД) полимера, из которого изготовлено трубное изделие, предназначенное к использованию в отоплении (далее — О), горячем и холодном водоснабжении (далее — ГВ и ХВ), канализации (далее — К), газоснабжении (далее — Г).

Метод определения долговечности изделий основан на взаимосвязи между долговечностью t полимера и значением его энергии активации E, уменьшающейся под воздействием эксплуатационных факторов. ЭАТД — это избыток энергии (потенциальный барьер), необходимый для разрушения химических связей, образующих основную цепь полимера, под воздействием эксплуатационных факторов (тепло, кислород и озон воздуха, УФ-излучение, химические среды, механические нагрузки и др.).

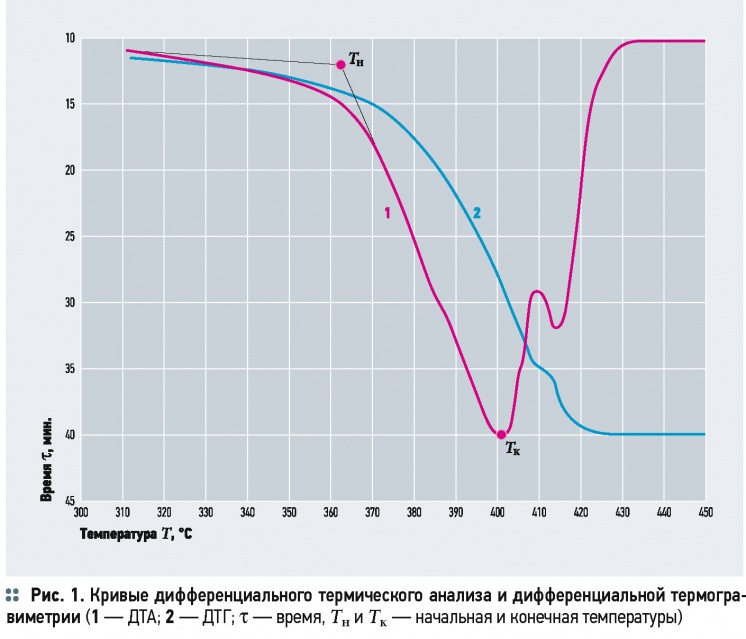

Значение E определяют расчётным путём по методу Бройдо (точность ~ 5 %) с использованием результатов термического анализа предварительно проводимых опытов, в которых устанавливают потери массы навесками испытуемого полимера при его нагревании с заданной скоростью в определённом [4] интервале температур (рис. 1).

ЭАТД — это избыток энергии, необходимый для разрушения химических связей, образующих основную цепь полимера, под воздействием эксплуатационных факторов (тепло, кислород и озон, УФ-излучение, механические нагрузки и др.)

Для проведения испытаний из труб и/или фасонных частей выпиливают по три образца, а затем из опилок, образуемых при резании, готовят навески полимера массой по 200 ± 1 мг и определяют по [2] значение его ЭАТД E [кДж/моль].

Опыты проводят на дериватографах. Дериватограф позволяет при изменении температуры T с заданной скоростью одновременно регистрировать температуру подъёма Tд вещества, его массу, скорость изменения массы и разность температур в испытуемом материале и в инертном эталоне. В частности, дериватограф типа ОД-109 и Q-1500Д (завод-изготовитель — чешская фирма «МОМ», город Будапешт) обеспечивает нагревание навески материала в диапазоне температур от 20 до 500 °С со скоростью подъёма температуры от 5 до 10 °С/мин. и взвешивание навески материала массой до 500 мг с погрешностью ± 1 мг. Имеющиеся в дериватографе аналитические весы с воздушным успокоителем и автоматическим устройством для установки гирь характеризуются чувствительностью — 20 мг/0-100 деление ± 0,2 мг и пределами измерения — 0-10 г навесками и гирьками — 10, 10, 20, 50, 100, 200, 500, 1000, 2000, 5000 мг с точностью ± 1 % (20 мг), 0,5 %о (50-100) и ± 0,2 %о (200-2000). Также используются аналитические весы (ГОСТ 24104) с точностью взвешивания < 0,2 мг и тигли (платиновые — для контроля точности прибора и керамические — для проведения испытаний) объёмом от 0,5 до 1,0 см3.

При записи ДТА (дифференциальный термический анализ — определение направления и величины изменения энтальпии, связанной с физическими превращениями и химическими реакциями, происходящими в испытуемом материале под действием тепла) в качестве эталона применяется порошок химически чистого оксида алюминия (Al2O3). Опыты проводят с соблюдением определённых требований. Температура воздуха в помещении, в котором проводят испытания, должна быть 20 ± 5 °C, а его относительная влажность — 65 ± 5 °%. Напряжение переменного тока в сети 220 ± 22 В, частота 50 ± 1 Гц. Время выдержки образцов перед испытанием при температуре 20 ± 5 °С и относительной влажности 65 ± 5 % — не менее 15 ч.

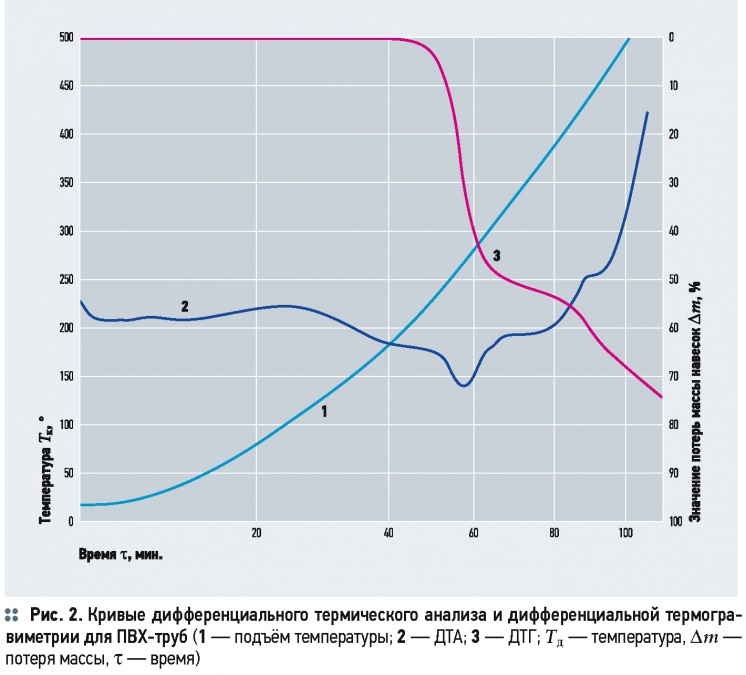

При испытаниях навески испытуемого и эталонного материалов массой по 200 ± 1 мг помещают в керамические тигли (которые предварительно прокаливают при температуре 600 °С в течение 1 ч, а затем выдерживают при комнатной температуре в течение 2 ч) и затем взвешивают. Устанавливают тигли с испытуемым и эталонным материалами в дериватограф и проводят настройку дериватографа в соответствии с инструкцией по эксплуатации. Устанавливают выбранные режимы работы дериватографа. Чувствительности: по определению массы — 200 мг, температуры — 500 °С на 100 делений, сигнала ДТА — 1/5 и ДТГ — 1/10 (дифференциальная термогравиметрия — определение скорости изменения массы вещества, связанного с химическими реакциями, происходящими в испытуемом материале под действием тепла). Время записи диаграммы составляет 100 минут. Скорость нагревания — 5 °С в минуту. Включают дериватограф и нагревают навеску до температуры 500 °C. Одновременно, в соответствии с инструкцией к дериватографу, производят запись графиков.

При записи ДТА (дифференциальный термический анализ — определение направления и величины изменения энтальпии, связанной с физическими превращениями и химическими реакциями, происходящими в испытуемом материале под действием тепла) в качестве эталона применяется порошок химически чистого оксида алюминия

Обработку результатов производят в следующем порядке. На графике 3 (рис. 2) отмечают значения потерь массы навески (Δт) в процентах с точностью до 0,1 %о с шагом 1 °С в интервале температур, соответствующем исследуемому полимеру.

Для полипропилена — 260-320, сшитого полиэтилена высокого давления и средней плотности — 360-410, полиэтилена низкого давления — 350-410, полиэтилена высокого давления — 340-410) и поливинилхлорида — 240-290.

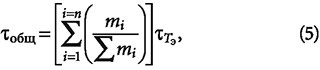

Вычисляют значение двойного логарифма ln{ln[100/(100 – Δт)]} для каждой температуры. Затем строят график прямолинейной зависимости ln{ln[100/ (100 - Δт)]} от обратной температуры Тд, применяя аппроксимацию по методу наименьших квадратов. При этом на оси абсцисс откладывают значения 103/Тд, где Тд — значения температуры при испытании в Кельвинах, а на оси ординат — величины ln{ln[ 100/( 100 - Δm)]}. Вычисляют с точностью до 0,1 тангенс угла наклона φ построенной прямой линии к оси ординат (рис. 3).

Значение энергии активации Е [кДж/ моль] вычисляют по формуле

E = Rtg(φ), (1)

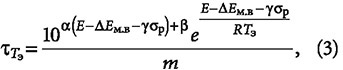

где R — универсальная газовая постоянная, 103R = 8,31 кДж/(моль-К). Расчётная долговечность изделия в годах tТэ при конкретном значении температуры эксплуатации определяется по формуле

где Ед — энергия активации, определяющая уровень долговечности изделий [кДж/моль] для каждого полимера должна приводится в стандартах на методы определения долговечности конкретных изделий; Тэ — температура эксплуатации изделия, К; C — коэффициент, характеризующий скорость деструкции [ч] (для каждого полимера должен приводится в стандартах на методы определения долговечности изделия); т — коэффициент перевода долговечности в годы.

Расчётная долговечность tТэ в годах для труб при конкретном значении температуры эксплуатации Тэ, с учётом в формуле (2) параметров

C = 10α(E - ΔЕм.в - γσр) + β и

Ед = Е - ΔЕм.в - γσр,

определяется по [2]:

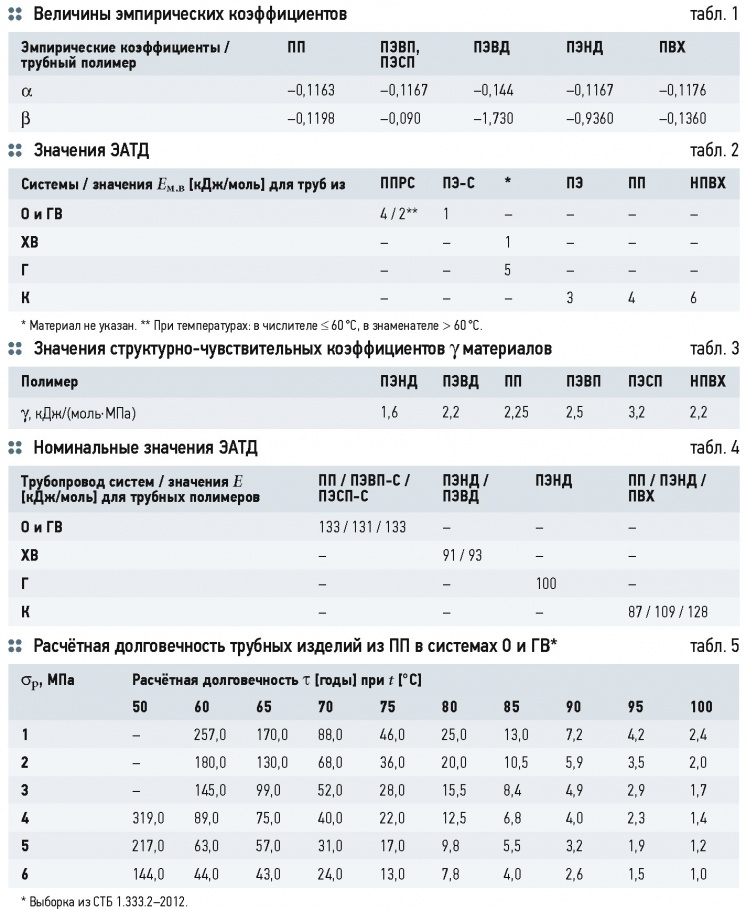

где α и β — эмпирические коэффициенты (табл. 1); Ем.в — уменьшение энергии активации полимера при постоянном воздействии жидкой среды (уменьшение энергии межмолекулярных взаимодействий на поверхности труб вследствие эффекта Ребиндера) в системе (табл. 2), кДж/моль; γ — структурно-чувствительный коэффициент материала трубы, кДж/(моль-МПа), принимаемый для трубных полимеров (табл. 3); σр — расчётное напряжение в стенке трубы [МПа], определяемое по формуле:

где Рр — рабочее давление среды (теплоносителя, воды, газа) в трубе, МПа; d — наружный диаметр трубы, мм; s — толщина стенки трубы, мм; SF — коэффициент запаса прочности, принимаемый для систем отопления равным — 2,5, для систем горячего водоснабжения — 1,5, для систем холодного водоснабжения и канализации — 1, для систем газоснабжения — в соответствии с СТБ ГОСТ Р 50838; m — коэффициент перевода долговечности в годы (для полиэтилена ПЭНД, ПЭВП, ПЭСП и полипропилена m = 365, для полиэтилена ПЭВД m = 1, для поливинилхлорида m = 8760).

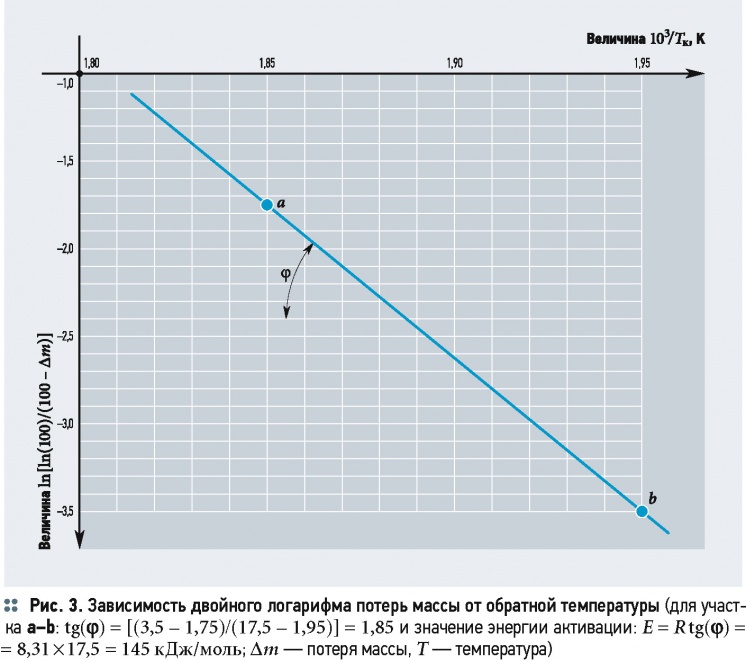

Расчётная долговечность изделия в годах при переменных значениях температур эксплуатации изделия определяется по [2]:

где mi — число часов воздействия конкретных значений температур эксплуатации; Σmi — общее число часов воздействия переменных значений температур эксплуатации; τТэ — долговечность изделия в годах при конкретном значении температуры эксплуатации изделия.

Нормы [3] стандартизируют номинальные значения энергии активации термоокислительной деструкции Е [кДж/ моль], для внутренних трубопроводов систем отопления и горячего водоснабжения из полипропилена ПП, сшитых полиэтиленов высокой плотности ПЭВП и средней плотности ПЭСП; холодного водоснабжения из полиэтиленов низкого ПЭНД и высокого давлений ПЭВД; газо снабжения из полиэтилена низкого ПЭНД, а также канализации из полипропилена ПП, полиэтилена низкого ПЭНД и поливинилхлорида (табл. 4).

Анализ данных убеждает в том, что значения долговечностей трубопроводов, рассчитанные по базирующемуся на энергии активации термоокислительной деструкции трубного полимера методу (СТБ 1333.0 и 1333.2), не совпадают с экспериментальными значениями долговечностей, полученными непосредственно на трубах

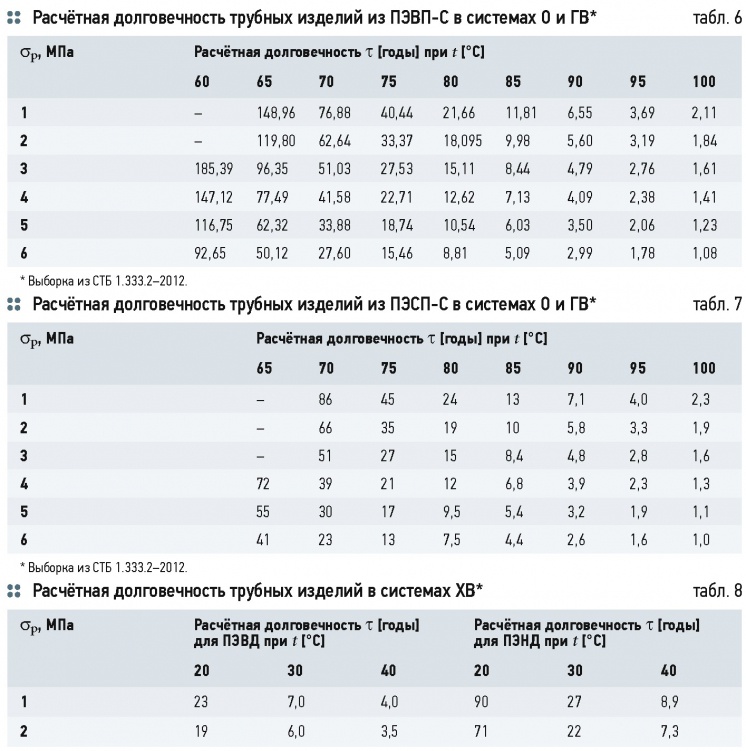

В нормах [3] также стандартизируются расчётные долговечности трубных изделий из указанных полимеров для различных сочетаний расчётных напряжений в их стенках σр [МПа] и температур t [°C] могущих иметь место при эксплуатации: в О и ГВ (табл. 5-7) — с учётом установленных номинальных значений ЭАТД Е (табл. 4, столб. 2), ХВ (табл. 8) — (табл. 4, столб. 3), Г (табл. 9) — (табл. 4, столб. 4) и К (табл. 10) с учётом установленных номинальных значений ЭАТД Е (табл. 4, столб. 5).

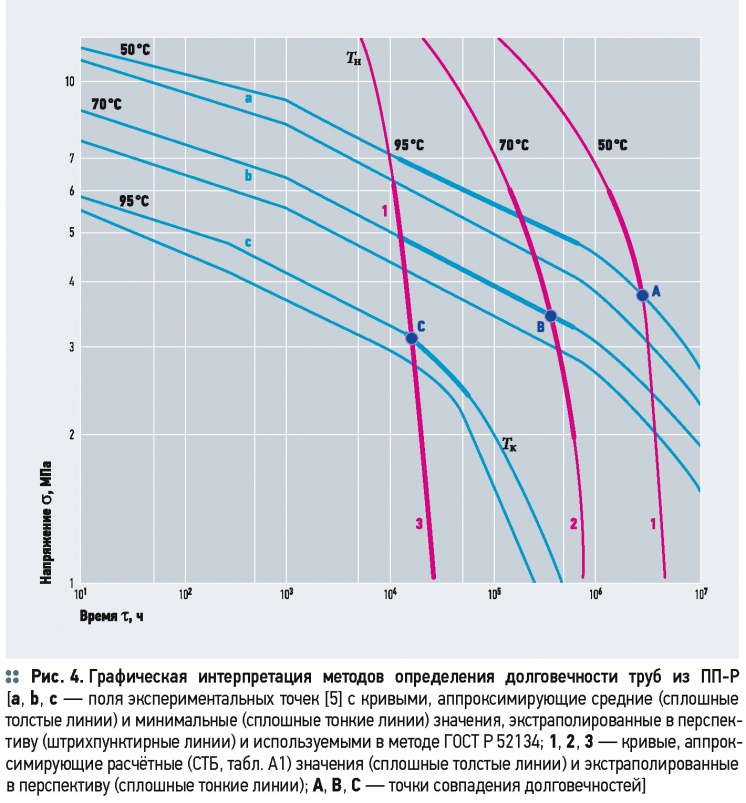

Анализ данных (табл. 5) убеждает в том, что значения долговечностей трубопроводов, рассчитанные по базирующемуся на энергии активации термоокислительной деструкции трубного полимера методу (СТБ 1333.0 и 1333.2), не совпадают с экспериментальными значениями долговечностей, полученными непосредственно на трубах из ПП [5], а с определяемыми по ГОСТ Р 52134 имеют только разовые совпадения (табл. 11): три года при напряжении 3 МПа (температура 95 °C), 45 лет — 3,4 МПа (70 °C) и 400 лет при напряжении 3,8 МПа (температура 50 °C).

Объяснение таким несовпадениям можно будет вынести на суд широкой научно-технической общественности в следующих выпусках журнала. В этом направлении определённая работа проводится в ОАО «НИИМосстрой».