Введение

Композитные материалы, в частности, стеклопластики и углепластики, являются продуктами высоких технологий, состоящими из несущих волокон, встроенных в полимерные смолы. Так, композиты Carbon Fiber Reinforced Polymer (CFRP) — современные облегчённые и прочные материалы. Этот вид композитов успешно применяется для производства различных изделий, используемых в повседневной жизни. Структура его армирована нитями из переплетённых волокон углерода, расположенных в матрице из полимерных, например, эпоксидных смол, выступающими в качестве главного компонента. Нити из таких волокон при меньшей плотности имеют высокое сопротивление на растяжение — значительно выше, чем у многих марок стали. Следовательно, материалы на их основе гораздо легче стали, что определяет их как альтернативный материал многих конструктивных решений современной индустрии.

Уже сегодня нельзя представить себе такие отрасли, как автомобилестроение, самолётостроение и многие другие без углепластика. Из него изготавливают кузовные детали, тормозные диски, диски сцепления автомобилей и даже целые крылья самолётов. Высокие механические характеристики углеволоконных материалов и положительный мировой опыт их применения создают объективные предпосылки для широкого внедрения их и в инфраструктуру бытового и коммунального хозяйства. Однако высокая стоимость и техническая сложность производства всё ещё являются основными причинами «немассовости» этого материала.

Наряду с уникальными свойствами углепластика в целом следует отметить также и некоторые слабые его стороны. Это прежде всего сравнительно невысокая ударная прочность и возможность расслоения участков материала изделий при сложных эксплуатационных напряжениях, что считается отказом функционирования их в целом.

Для обеспечения надёжности изделий из углепластика необходима оценка показателей структурной целостности многослойных композитных ламинатов, образующих форму изделий и состоящих из ряда углеволоконных слоёв, в условиях возможных нагрузок при эксплуатации.

Несмотря на отмеченные объективные сложности производства и некоторые слабые стороны при эксплуатации, в настоящее время в технически развитых странах отмечен значительный рост использования композитных материалов из углеродных волокон. Созданы группы разработчиков новых технологий производства деталей и изделий из углепластика (автоклавное формование из полуфабрикатов, вакуумное формование в формах, метод намотки нитями и др.).

Ведутся поиски удешевления производственного процесса, идут углублённые исследования свойств составляющих композитных материалов и повышения качества изделий на их основе [1–5].

Очевидно, что для более успешного внедрения углепластиковых материалов в отрасли страны необходимо широкое использование технологий компьютерного моделирования на всех этапах предпроектных исследований, что значительно ускорит научные и технологические разработки, поскольку численное моделирование позволяет не тратить время и ресурсы на проведение сложных экспериментальных исследований и создание сопутствующей оснастки.

Так, например, начиная с версии 5.4 в программном обеспечении COMSOL Multiphysics присутствует модуль Composite Materials и уже заложены возможности использования накопленных в мире научных и инженерных знаний в области исследования современных композитных материалов [6].

Представленный в статье материал является результатом анализа подобных исследований [6, 7] и собственных разработок методами моделирования и исследования свойств композитных материалов, включающих углеродные волокна (CFRP), погруженные в слой эпоксидной смолы (914C), и функциональных характеристик труб для ЖКХ на их основе в условиях действия механических нагрузок.

Исследуемые модели включают (по известной методике [7]) микромеханический анализ единичной ячейки композитного материала, состоящей из углеродного волокна, расположенного в слое смолы, что позволяет далее анализировать напряжения в изделиях с использованием теории эквивалентного однослойного материала (ESL Theory) и проводить сравнительный анализ напряжений с использованием послойной теории (Layerwise Theory). Данное представленное исследование показывает, как можно моделировать многослойные композитные оболочки различных изделий и анализировать их работоспособность под нагрузками, используя модуль Composite Materials, интерфейс Layered Shell и узел Layered Linear Elastic Material [6].

В статье оценивается структурная надёжность ламината с разной ориентацией волокон в каждом слое через параметры индекс отказа (Failure Index) и коэффициент безопасности (Safety Factor), используя семь известных полиномиальных критериев отказа. Это анизотропный критерий Цая-Ву, ортотропные Цая-Ву, Цая-Хилла, Хоффмана, модифицированный Цая-Хилла, Аззи-Цая-Хилла и Норриса-Цая-Ву [6, 11, 12].

Из-за разной ориентации волокон каждый слой будет иметь различные характеристики прочности в продольном и поперечном направлениях, что важно ещё знать на этапе предпроектной подготовки любого изделия из углепластика. При использовании полиномиального критерия отказ любого слоя ламината считается отказом всего ламината. Численные решения COMSOL Multiphysics сравниваются со справочными данными.

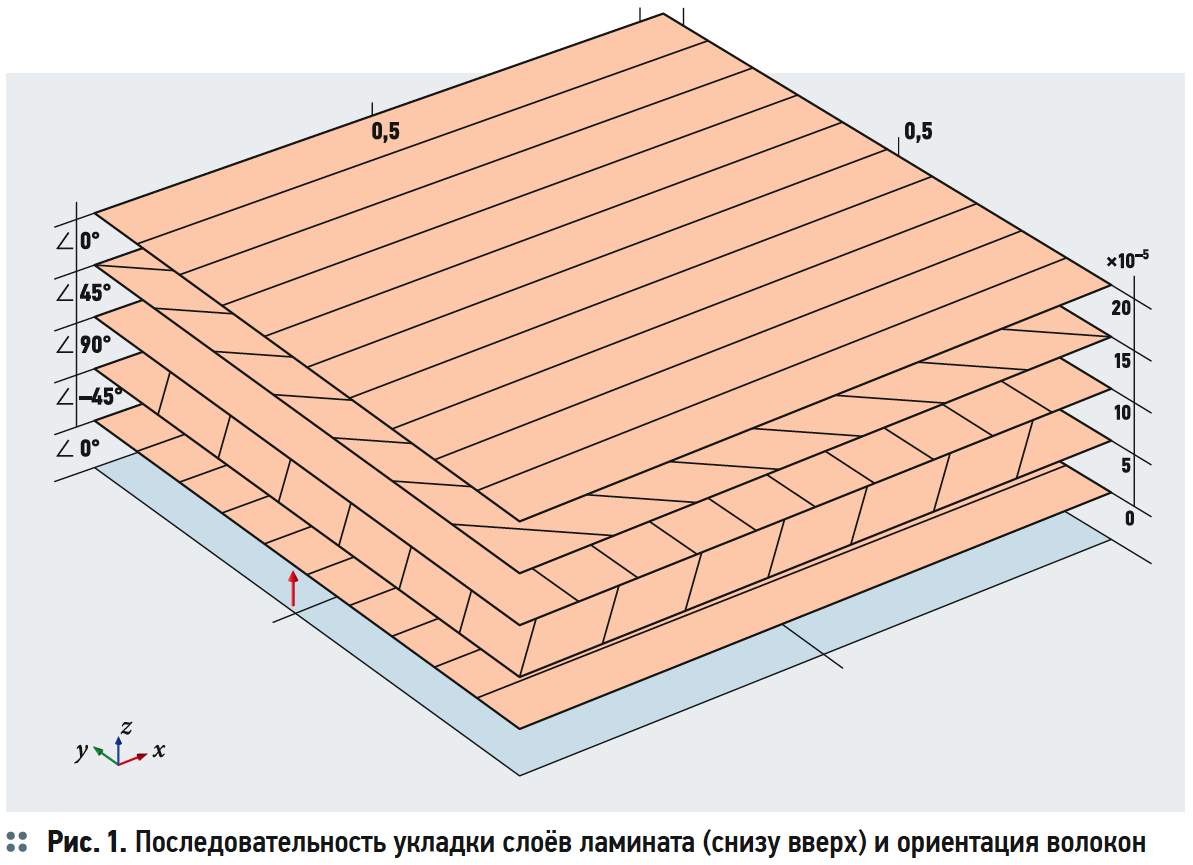

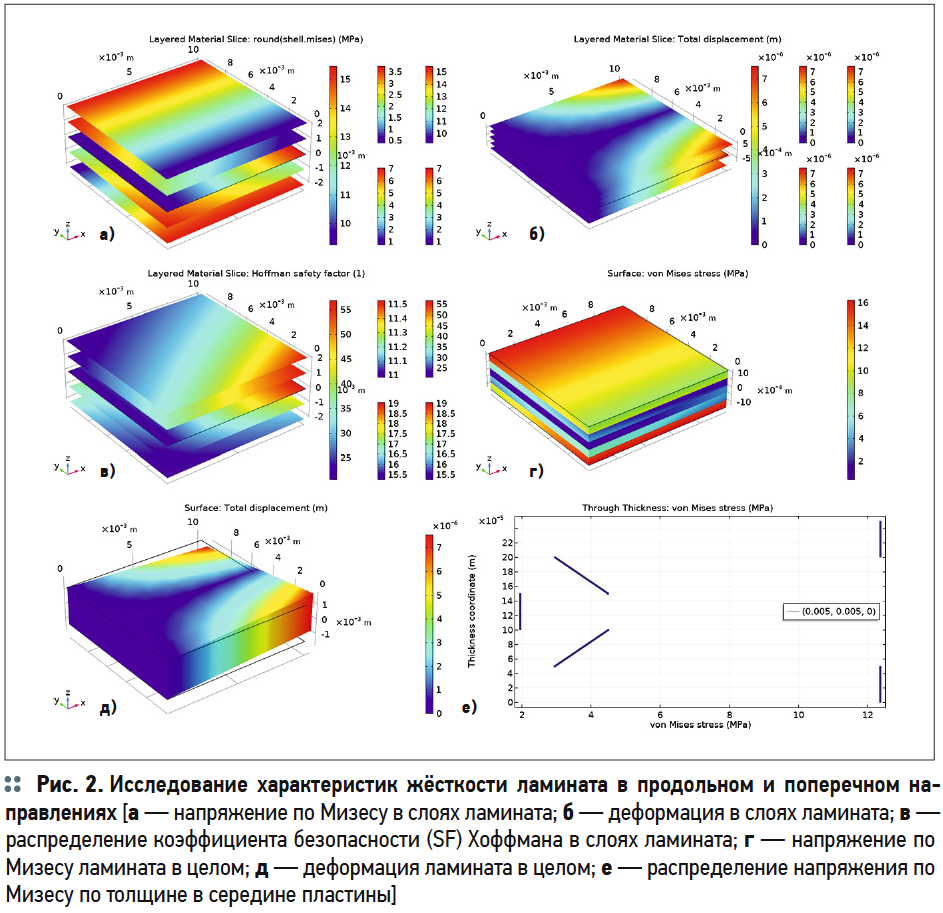

Структурная геометрия задачи представляет квадратную пластину из пяти монослоёв ортотропного материала. Длина стороны составляет 1 см, и каждый слой имеет толщину 0,05 мм. Ламинат имеет послойную укладку [0° / 45° / 90° / −45° / 0°], как показано на рис. 1, и подвергается осевой растягивающей нагрузке вдоль оси Oх. Свойства материала, критерии отказа, экспериментальные справочные данные напряжений в различных слоях взяты из библиотеки COMSOL. На рис. 2 приводятся характеристики прочности ламината в продольном и поперечном направлениях под действием приложенной нагрузки.

На рис. 2а показано напряжение по Мизесу в слоях ламината. Слои 1 и 5 более напряжены по сравнению с другими слоями (10–15 МПа), что обусловлено ориентацией волокон в этих слоях (0° к оси Ox, то есть параллельно приложенной нагрузке). Средний слой 3 испытывает наименьшую нагрузку, максимальное напряжение в нём составляет всего лишь 3,5 МПа, что также обусловлено ориентацией волокон в слое (90° к оси Ox, то есть поперёк направления нагрузки). Волокна слоя слабо противостоят растягивающей нагрузке. Слои 2 и 4 ламината (45° и 135°) имеют равные напряжения (до 7 МПа), что говорит о равных возможностях их сопротивляться растягивающей нагрузке.

На рис. 2б отображена деформация слоёв ламината. Для наглядности она показана в увеличенном масштабе. Видно, что деформация слоёв под действием приложенной нагрузки неравномерна и не превосходит 7×10–6 м, что находится в пределах точности. При этом максимальное и минимальное значения по слоям одинаковы. Однако можно наблюдать локальные поворотные деформации на концах слоёв в зоне приложения нагрузки, особенно в слоях 2, 3 и 4. Это может привести к нежелательному краевому эффекту и расслоению, характерным для многослойных композитов оболочек [8]. Причиной полученного явления может служить влияние касательной составляющей напряжения в слоях 2 и 4 с расположением волокон, соответственно, в 45° и 135° в направлении приложенной нагрузки, при значительной разности в деформации слоёв, что приводит к их взаимному силовому влиянию в поперечном направлении.

На рис. 2в приведены распределения коэффициентов безопасности (SF) в слоях ламината по критерию Хоффмана для композитных материалов [11, 12]. Нижний 1 и верхний 5 слои (ориентации 0°, то есть вдоль оси Ox) имеют высокий коэффициент безопасности (25–55). В то же время средний слой 3 (11–11,5) отличается невысокой надёжностью из-за ориентации волокон, поскольку они расположены поперёк направления нагрузки. Волокна слоя слабо противостоят растягивающим усилиям. Слои 2 и 4 ламината имеют равные коэффициенты (15,5–19), что говорит о равных возможностях их сопротивляться растягивающей нагрузке. Результаты хорошо согласуются с показателями рис. 2а. На рис. 2 г. представлено напряжение по Мизесу во всём объёме ламината. Видно, что пограничные зоны между слоем 2 и 3 и слоем 3 и 4 испытывают напряжения в пределах 6–8 МПа из-за собственной изгибающей деформации в них, что также было видно на рис. 2б. Напряжения неравномерные, что является следствием влияния ориентации слоёв.

На рис. 2д показан вид деформации пластины ламината в целом, подтверждающий, что ламинат получает сложную деформацию от действующей растягивающей нагрузки. Причиной этого являются, как отмечено, особенности структуры ламината и вызванное ими силовое взаимовлияние слоёв. На рис. 2е приводится распределение напряжения по Мизесу по толщине ламината в середине пластины. Показано, что распределение напряжения по всей толщине ламината неравномерно. Оно может быть как постоянным в отдельных слоях, так и подвержено изменению по слоям. Максимальное напряжение наблюдается в слоях 1 и 5 и составляет около 12,7 МПа. На границах между слоями 1–2 и 4–5 лишь 3 МПа, что вызывает скачок напряжённого состояния в материале матрицы слоёв ламината. Это также опасно для обеспечения надёжности ламината в целом.

Такое резкое изменение напряжения в слоях и между слоями ламината может привести как к расслоению ламината, так и к растрескиванию материала матрицы. Между слоями 2–3 и 3–4 напряжения меняются примерно с 2,0 до 4,5 МПа, что не так значительно. Очевидно, что для устранения скачков напряжения в слоях ламината конкретных изделий необходимо проектировать большее число слоёв ламината и чередование ориентации слоёв с меньшим углом поворота.

Для исследования функциональных характеристик изделий из углепластика принята цилиндрическая газовая труба: длина 8 м, диаметр 0,2 м, толщина стенки 25 мм. Ламинат состоит из пяти слоёв ортотропного материала толщиной по 5 мм. Ориентация слоёв снизу вверх [0° / 45° / 90° / −45° / 0°] по отношению к внутренней системе координат ламината.

Моделирование структуры трубы из многослойного материала проводится в интерфейсе Layered Shell по методике, рассмотренной выше, затем исследуются условия монтажных операций по переносу и укладке трубы в траншею.

Априори известно, что трубы из волокнистого материала требуют аккуратного обращения при выполнении монтажных работ [9, 10], и при нарушении технологии на этом этапе возможны ударные воздействия или высокие напряжения на отдельных участках трубы, что может привести к образованию микротрещин в ламинате материала и к его дефекту, например, в виде расслоения.

Рассматривается два способа удержания трубы. В первом случае труба удерживается захватами-крюками трубоукладчика за оба её конца. С целью снижения напряжения на концах трубы крюки модернизированы — оборудованы специальными насадками цилиндрической формы из пластика (модель 1 исследования).

Во втором случае труба удерживается в срединной части гибкой лентой (модель 2 исследования).

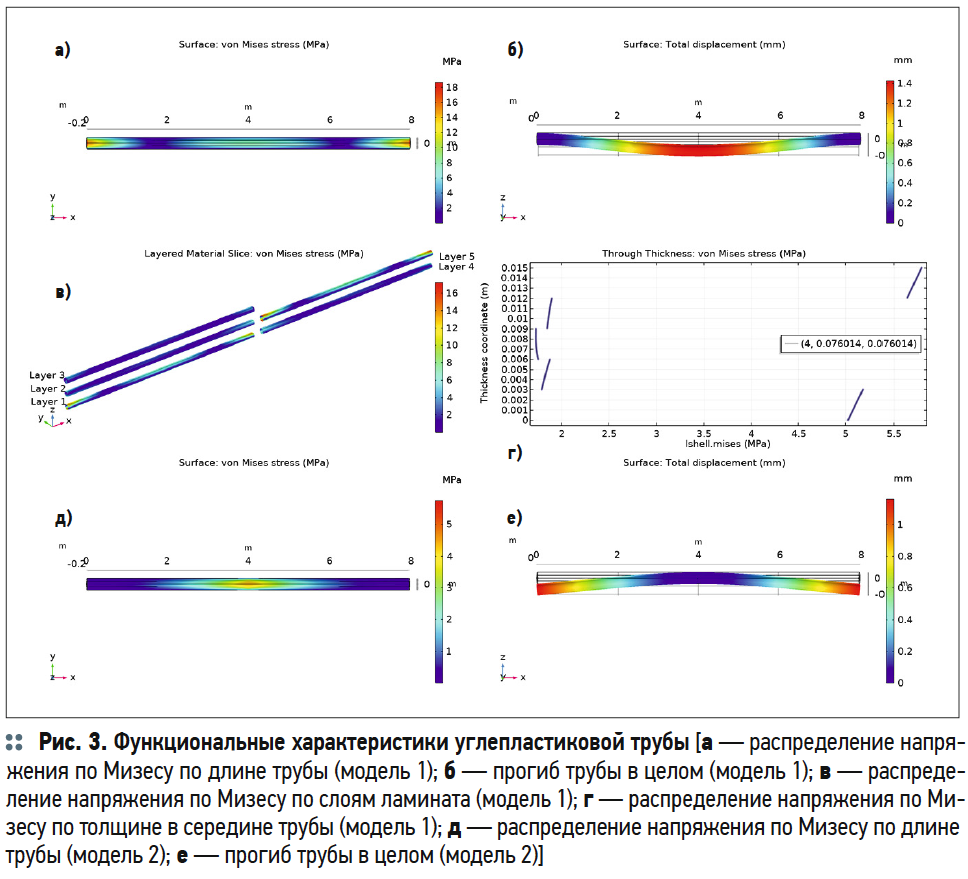

На рис. 3 показаны функциональные характеристики углепластиковой трубы (модель 1 и модель 2). На рис. 3а (модель 1) показано распределение напряжения по Мизесу по длине трубы от действия модернизированных крюков трубоукладчика. Видно, что максимальное напряжение (18 МПа), приводящее к локальной упругой деформации слоёв ламината на концах трубы, достигается в зонах контакта трубы с крюками трубоукладчика (красные участки графика).

В срединной части трубы напряжения (4–8 МПа) возникают под действием собственного веса трубы. При этом труба получает некоторый прогиб вниз. Предварительно было установлено, что крюки трубоукладчика без модернизации создают напряжения на концах её в три-пять раз выше. Дальнейшее снижение напряжения на концах трубы при транспортировке, видимо, возможно путём увеличения размеров насадок на крюках.

На рис. 3б прогиб трубы для наглядности показан в увеличенном масштабе, при этом максимальное значение прогиба равно лишь 1,4 мм. На рис. 3в показано распределение напряжения по Мизесу по слоям ламината. Видно, что на концах трубы в слоях 1 и 5 напряжение равно 18 МПа, в слоях 2 и 4 в пределах 6–8 МПа, средний же слой практически не нагружен. В области прогиба трубы напряжены слои 1 и 5, напряжение не превышает 6 МПа. Слои 2, 3 и 4 практически не нагружены. Проведённое исследование показывает, что волокна углепластика, расположенные вдоль оси трубы, эффективно работают на растяжение и изгиб.

На рис. 3 г. приводится распределение напряжения по Мизесу по толщине ламината в середине трубы. Показано, что распределение напряжения по всей толщине ламината неравномерно. Оно может быть как постоянным в отдельных слоях, так и подвержено изменению по слоям. Максимальное напряжение наблюдается в слоях 1 и 5, где напряжение, соответственно, меняется примерно от 5,0 до 5,2 МПа и от 5,9 до 5,7 МПа. При переходе к слоям 2 и 4, соответственно, меняется до 1,6 и 1,8 МПа. В слоях 2, 3 и 4 напряжение не превышает 1,8 МПа.

Для выравнивания напряжений в оболочке трубы необходимо проектировать большее число слоёв ламината и чередовать ориентации слоёв с меньшим углом поворота и с учётом эффективности восприятия ими действующих в изделиях нагрузок.

На рис. 3д (модель 2) показано распределение напряжения по Мизесу при подъёме трубы за подвеску в виде гибкой ленты, например, нейлоновой стропой [10] в срединной её части. Видно, что напряжение максимально в срединной части (5 МПа). Это напряжение испытывает пятый слой, первый слой — в пределах 3,5 МПа. Другие слои мало нагружены. На концах труба получает некоторый прогиб от действия собственной массы.

На рис. 3е показан прогиб концов трубы от собственного веса. Он не превосходит 1 мм.

Более целесообразным способом переноса подобных труб можно считать удержание трубы гибкими лентами в срединной части трубы. Как показало дополнительное моделирование, напряжение в срединной части трубы снижается вдвое при удержании трубы двумя разведёнными лентами в срединной части.

Для трубопровода из углепластиковых труб важно также знать состояние его в целом при локальных подвижках грунта, а также оползней на склонах холмов в осенние и весенние времена года, когда возможно обводнение и размягчение грунта. Подобные задачи также удобно моделировать в COMSOL Multiphysics.

Заключение

1. Высокие механические и эксплуатационные характеристики углеволоконных материалов и положительный мировой опыт создания технологий производства и применения их в изделиях создают объективные предпосылки для широкого внедрения углепластика в инфраструктуру бытового и коммунального хозяйства.

2. Успешное продвижение углепластиков в различные отрасли потребует многие предпроектные исследования и разработки решать путём компьютерного моделирования. Так, например, моделирование в ПО COMSOL Multiphysics позволяет использовать базу данных накопленных мировых научных и инженерных знаний в области исследования современных композитных материалов.

3. В статье при моделировании ламината углепластика оценивалась его структурная надёжность с различной ориентацией волокон в слоях через параметры Failure Index и Safety Factor, используя семь известных полиномиальных критериев отказа. При этом ориентация слоёв предопределяет характеристики их прочности под действием приложенной нагрузки в изделиях из волокнистых материалов.

4. Полученные результаты численного моделирования углепластикового ламината с заданной нагрузкой растяжения в COMSOL Multiphysics показывают, что напряжение по Мизесу в пяти слоях ламината распределено неравномерно. Слои с ориентацией волокон вдоль приложенной нагрузки, в данном случае по оси Ox, более напряжены по сравнению с другими слоями, что определяет эффективность их работы при нагрузке растяжения ламината. Слой с ориентацией волокон поперёк оси Ox принимает наименьшую нагрузку, то есть волокна слабо противостоят растягивающей нагрузке. Слои с поворотом волокон на 45° и 135° к оси Ox напряжены умеренно, поскольку у них есть ненулевая составляющая напряжений вдоль приложенной нагрузки. Очевидно, что для обеспечения более равномерного напряжения в слоях ламината изделий, следовательно, и для повышения их надёжности, необходимо проектировать большее число слоёв ламината и чередовать ориентации слоёв с меньшим углом поворота и с учётом эффективности восприятия ими действующих в изделиях нагрузок.

5. Коэффициенты безопасности слоёв ламината в данном исследовании по критерию Хоффмана (SF) для композитных материалов показывают, что слои с ориентацией волокон вдоль приложенной нагрузки имеют высокий коэффициент безопасности (SFmax = 55). В то же время слой с ориентацией волокон поперёк приложенной нагрузки отличается низкой надёжностью (SFmax = 11,5) и, следовательно, возможен его отказ при эксплуатации. Слои с поворотом волокон на 45° и 135° к действующей нагрузке имеют среднее значение надёжности (SFmax = 19).

6. При моделировании изделий из углепластика, в частности, труб для коммунального хозяйства, достаточно успешно можно использовать методику исследования в интерфейсе Layered Shell ПО COMSOL Multiphysics, включающую библиотеку свойств материалов, критерии отказа, экспериментальные справочные данные напряжений в различных слоях и другие исходные данные.

7. Анализ практики применения труб из волокнистых материалов показал, что они требуют аккуратного обращения при выполнении монтажных работ, так как нежелательны ударные воздействия или высокие напряжения на отдельных участках трубы могут привести к образованию микротрещин в матрице ламината и к его дефекту, например, в виде расслоения ламината.

8. Проведено моделирование и исследование структуры углепластикового ламината для газовой трубы, её конструкции и функциональных характеристик в условиях выполнения монтажных операций по переносу и укладке трубы в траншею. Показано, что перенос труб из волокнистых материалов с помощью крюков трубоукладчика за оба её конца недопустим. Допустимыми монтажными операциями с подобными трубами можно считать перенос их с помощью подвески в срединной части одной или двумя гибкими нейлоновыми лентами, что практически не нагружает слои трубы.

9. Условиями повышения надёжности и эффективности изделий из углепластика в период жизненного цикла можно считать: наличие полной информации о механических нагрузках их в условиях эксплуатации при предварительной проработке структуры ламинатов, составляющих оболочки изделий, в соответствии с этими нагрузками; определение действующих в слоях волокнистого материала напряжений и деформаций; выполнение оценки надёжности слоёв ламината на расслоение и растрескивание матрицы по соответствующим критериям.