Малые ветроэнергетические установки (ВЭУ) — это бытовые изделия, строительство которых не накладывает особых требований на условия размещения и эксплуатации [1]. В то же время их структурные и конструктивные решения должны соответствовать основным положениям надёжности технических систем, то есть обладать свойствами сохраняемости во времени в установленных пределах значений всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения и технического обслуживания. Надёжность является комплексным свойством для технических средств, которое, в зависимости от назначения объекта и условий его применения, может включать также безотказность, долговечность и ремонтопригодность [2].

В структуру ВЭУ входит ряд узлов: фундамент, мачта, опорно-поворотный узел, генератор, ротор, лопасти, блок управления (контроллер) и другие. Два первых узла относятся к строительной части ВЭУ. Они в структуре установки соединяются последовательно. Последовательное соединение элементов в структурной схеме надёжности — это такое соединение, при котором отказ одного элемента приводит к отказу всего объекта в целом.

Конструкции ветроэнергетических установок проектируются с повышенной устойчивостью, так как стабильность показателей надёжности при эксплуатации и производительность ВЭУ должна сохраняться при действии переменных порывов ветра значительной силы [3]. Чтобы обеспечить эти характеристики, требуется надёжно смонтировать мачту на фундаменте. Фундамент для ВЭУ — залог стабильности и прочности массивной конструкции мачт. Сами же фундаменты тем более должны обладать достаточной жёсткостью и прочностью. Как правило, их выполняют железобетонными.

Современные железобетонные фундаменты под мачты ВЭУ могут выполняться в заводских условиях в виде отдельных железобетонных блоков и устанавливаться на месте монтирования ВЭУ. Для повышения устойчивости мачты фундамент может дополнительно укрепляться путём заливки бетона в грунт по периметру железобетонного блока, или предусматривают укрепление мачты за счёт установки боковых растяжек. К верхней грани фундамента затем с помощью анкерных болтов крепится мачта ВЭУ (в одном варианте исполнения), или её устанавливают в стаканный оголовок фундамента (в другом варианте исполнения).

Создание фундамента ветроэнергетической установки

Второй вариант установки мачты наиболее технологичен, так как упрощает и унифицирует процесс монтажных работ по установке мачты, повышает уровень механизации процесса, сокращает время исполнения работ. Железобетонные фундаменты под ВЭУ могут изготавливаться непосредственно на местах установки мачт. Для этого готовят, в зависимости от параметров мачты, колодец необходимых размеров, устанавливают арматурный каркас и заливают бетон. Таким образом, подобные фундаменты выполняют роль несущей конструкции, во многом определяющей эксплуатационную надёжность ВЭУ в целом. Конструкция фундаментов под мачты рассчитана на значительные весовые и ветровые нагрузки, передаваемые от лобового напора на ВЭУ, а также нагрузки от вращения лопастей ротора. Все нагрузки, которые воспринимают на себя эти ЖБИ, равномерно распределяются на окружающий фундамент грунт.

Надёжность железобетонных фундаментов мачт, так же, как и для любых ЖБИ, во многом зависит от сохранности арматуры, обеспечивающей прочность бетона. В то же время сама стальная арматура со временем подвержена коррозии, приводящей к ослаблению или разрушению бетона.

Под коррозией стальной арматуры понимается процесс постепенного разрушения поверхности арматурного стержня в результате химического или электрохимического взаимодействия с окружающей средой. При этом на арматуре нарастает слой ржавчины, что вызывает растягивающие напряжения и образование трещин в окружающем бетоне. Поэтому разрушаются не только стержни арматуры, но и бетон, окружающий её.

Чаще всего коррозия арматуры в бетоне — это результат электрохимического процесса. Вопросами электрохимической коррозии ЖБИ занимались многие учёные, как в нашей стране [4–6], так и за рубежом [7, 8], причём заметна тенденция перехода от эмпирической модели коррозии к компьютерному моделированию коррозионных процессов [6, 8]. В данных работах изучено влияние электрохимических параметров бетона и арматуры на протекание коррозионных процессов и установлена их связь с механическим состоянием изделия. Предложен ряд структурных и организационных мер по снижению коррозии арматуры в бетоне. Но, несмотря на принимаемые меры защиты ЖБИ, полностью исключить коррозионные разрушения пока не удаётся.

Реальные условия эксплуатации железобетонных фундаментов требуют учёта множества ещё недостаточно изученных факторов при оценке работоспособности этого вида изделий. Поэтому важно оценивать, например, коррозионный процесс, протекающий в арматуре стержневого типа фундамента в виде железобетонного стакана, помещённого во влажный грунт. Для подобных исследований предпочтительно использовать модельный метод, например, с использованием ПО COMSOL Multiphysics, которое предназначено для численного моделирования научных и инженерных задач [9–10].

За основу моделирования коррозии стержневой арматуры в бетоне взята методика [11]. Программный модуль Corrosion с интерфейсом Tertiary Current Distribution, Nernst-Planck позволяет учитывать не только распределение токов в диффузионной среде при протекании электрохимических реакций, но и перенос массы вещества. Электрическая проводимость бетона зависит от уровня насыщения пор водой, которая действует как электролит. Кислород диффундирует от открытой наружной поверхности бетона и взаимодействует с поверхностью стальной арматуры. Здесь происходят реакции восстановления кислорода и окисления железа. При этом формируется и растёт слой оксида железа (Fe2O3), расширяя объём, занимаемый арматурой. Эффект напряжения в бетоне из-за образования оксида моделируется с использованием модуля Solid Mechanics, причём в узле Damage выбирается модель скалярного механического повреждения.

Процесс образования трещин в бетоне характеризует изотропная скалярная переменная повреждения d, которая представляет собой величину разрушения из-за роста трещины. Переменная повреждения входит в основную зависимость напряжения от деформации σ = (1 — d)C∙∙ε, где σ — тензор напряжений; C — матрица упругости; ε — тензор деформации.

Если критический уровень напряжения или деформации будет превышен, за упругой фазой последует нелинейная фаза разрушения: когда напряжение превышает прочность бетона на растяжение, происходит его разрушение.

Исследуемая модель и результаты

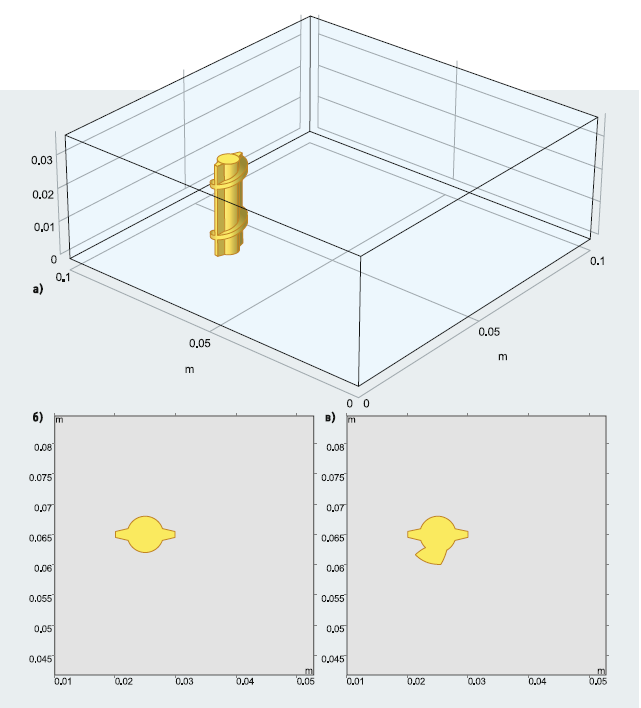

На рис. 1 показана геометрия модели элемента арматуры в бетоне. Трёхмерная ячейка состоит из бетонного блока и элемента стержневой арматуры внутри него (рис. 1а). Форма этого элемента соответствует одному из регламентированных ГОСТ 34028–2016 типов арматурного проката, а именно периодическому профилю с двумя продольными и поперечными наклонными к оси рёбрами кольцевого сечения с равномерной толщиной полуколец, расположенных с двух противоположных по периметру сторон [12]. Смещение элемента арматуры к одной из сторон блока демонстрирует особенность, которая иногда встречается в реальных ЖБИ: с одной из сторон железобетонного стакана фундамента слой бетона может быть тоньше. А это, как правило, приводит к тому, что бетон с этой стороны недостаточно защищает арматуру от кислорода воздуха. Диффузия кислорода осуществляется как раз от внешнего, более тонкого слоя бетона к арматуре, что определяет условия начала процесса коррозии на стержне арматуры.

Рис. 1. Геометрия модели элемента арматуры в бетоне [а — трёхмерная ячейка, б — двухмерное сечение по середине высоты блока (фрагмент увеличен), в — то же по высоте ¾ блока]

Двумерная модель, как перпендикулярное сечение трёхмерной, может варьироваться в зависимости от положения секущей плоскости относительно высоты блока. Например, для плоскости, проведённой по середине высоты, сечение элемента арматуры обладает осевой симметрией (рис. 1б). Для плоскости, отсекающей ¾ высоты блока, сечение значительно отличается по толщине и форме за счёт одного из поперечных рёбер арматурного профиля (рис. 1в). Исследование проводилось как для трёхмерной модели, так и для некоторых двухмерных, соответствующих различным сечениям. Далее приводятся результаты для плоской модели (рис. 1б). Модель состоит из ячейки, отражающей все электрохимические процессы коррозии в действующих условиях работы ЖБИ. Время исследования составляет 750 суток.

Диффузия кислорода в модели, как было обосновано выше, происходит от внешнего, более тонкого слоя бетона (слева) к арматуре (электроду) и задаётся концентрацией кислорода на левом ребре ячейки 8,6 моль/м³. Коррозия стальной арматуры происходит по электрохимическому механизму. Восстановитель — железо с электродным потенциалом EFe = −0,76 B, окислитель — растворённый в водной среде кислород с электродным потенциалом EО2 = 0,189 В.

Структуры стали арматуры и контактного слоя бетона у её поверхности практически всегда неоднородны, что при определённых условиях гарантирует наличие разности потенциалов между отдельными участками поверхности металла (анодными и катодными, образующими микрогальванические пары). Также для возникновения окислительно-восстановительных реакций на электроде необходима электролитическая связь между этими участками, например, водная среда.

Капиллярно-пористая структура бетона (в модели принята пористость 60%) за счёт влагонасыщенности грунта обеспечивает это условие. Таким образом, на анодных участках поверхности электрода металл растворяется, то есть в виде ионов переходит в раствор электролита (окислительная реакция: Fe → Fe2+ + 2e-), а на катодных участках электрода происходит поглощение электронов, образовавшихся при анодном процессе, кислородом (восстановление растворённого кислорода: O2 + 2H2O + 4e- → 4OH-), что и обуславливает начало электрохимического процесса коррозии арматуры.

Результатом двух сопряжённых реакций будет образование на арматуре слоя сложной смеси в виде ржавчины. Она обладает плохим сцеплением с металлической поверхностью и поэтому неудовлетворительно защищает железо от дальнейшего разрушения.

Скорость электрохимической реакции может быть непостоянной на различных участках электрода. В значительной степени это определяется распределением плотности тока по поверхности электрода. Распределение тока во многом зависит от межэлектродных расстояний на его поверхности и толщины диффузионного слоя на разных участках, которая не всегда бывает равномерной. Это приводит к тому, что на различных участках поверхности электрода арматуры будут достигаться различные значения потенциалов и плотности тока.

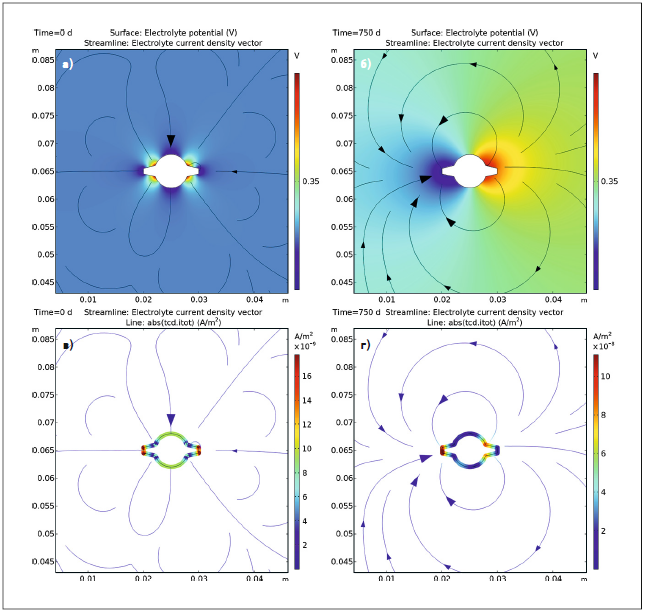

Результатом исследования являются основные зависимости коррозионного процесса стали в бетоне. На рис. 2 показаны электрохимические характеристики электролита в бетоне. Рис. 2а соответствует начальному состоянию потенциала электролита бетона (0 суток). Видно, что потенциал электролита менее 0,35 В и в целом равномерно распределён в бетоне. Однако в зонах концентрации механических напряжений на арматуре, созданных при производственных операциях (прокатке), он выше. В целом можно заметить, что бетон, помещённый в увлажнённую почву, насыщается водным электролитом с некоторым электрическим потенциалом, способным вызвать коррозионный процесс на арматуре.

Рис. 2. Электрохимические характеристики электролита в бетоне (фрагмент в увеличенном масштабе) [а — распределение потенциала электролита бетона и линии плотности тока (0 суток), б — то же (750 суток), в — распределение абсолютного значения плотности тока на границе «электролит — электрод» (0 суток); г — то же (750 суток)]

Потенциал электролита бетона можно представить как сумму потенциалов ионов. Положительно заряженные ионы движутся в растворе электролита к отрицательному полюсу (катоду), а отрицательно заряженные — к положительному полюсу (аноду). Но это только обобщённая схема, так как зоны анодных и катодных процессов на арматуре со временем меняются. В ходе коррозионного процесса изменяются не только свойства металлической поверхности арматуры, но и контактирующего с ним электролита (изменение концентрации отдельных его компонентов учитывается уравнением баланса масс). На рис. 2б показано распределение потенциала электролита бетона при длительном действии коррозионного процесса (750 суток). Видно, что потенциал электролита вырос с правой стороны электрода, где концентрируются положительно заряженные частицы-катионы, и остался практически неизменным с левой стороны, где собираются отрицательные анионы.

На рис. 2в приводится начальное распределение абсолютной величины плотности тока на границе «электролит-электрод» (0 суток). Видно, что в целом плотность тока в электролите распределена равномерно и равна примерно 8×10–9 А/м².

Однако в зонах концентрации механических напряжений электрода плотность тока неоднородна, и участки с меньшей и большей величиной чередуются.

На рис. 2 г. показано распределение абсолютной величины плотности тока на границе «электролит — электрод» при длительном действии коррозионного процесса (750 суток). Видно, что плотность тока электролита в граничной области повысилась в среднем до 2×10–8 А/м². В то же время с левой стороны элемента арматуры, то есть в зоне диффузии кислорода, плотность тока выросла почти до 10–7 А/м². Это изменение указывает на интенсивность окислительных процессов на анодных участках электрода.

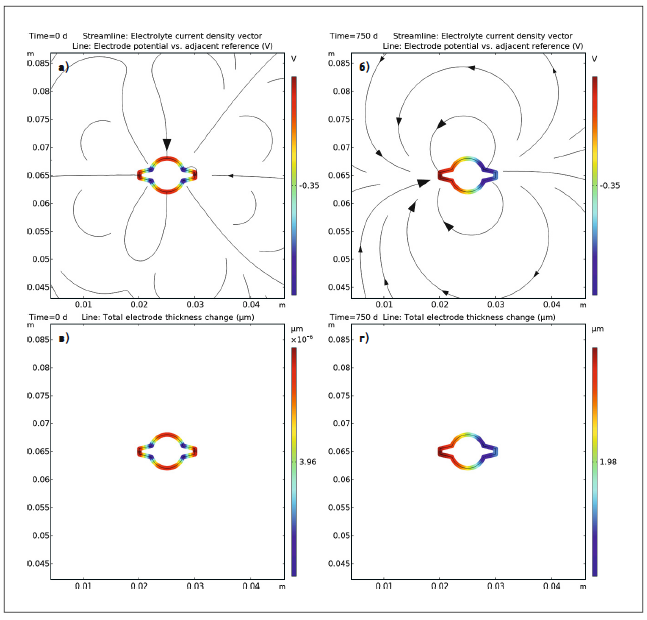

На рис. 3 показаны электрохимические характеристики коррозионного процесса элемента арматуры в бетоне. На рис. 3а дано начальное состояние потенциала электрода арматуры (0 суток). Он отрицательный, со средним значением −0,35 В, и в целом распределён по поверхности неравномерно. Видно, что в зонах концентрации механических напряжений на арматуре, созданных при производственных операциях (прокатке), потенциал больше по абсолютной величине. Это указывает на возможное образование в этих зонах и влияние на коррозионный процесс дополнительных микрогальванических пар.

Рис. 3. Электрохимические характеристики коррозионного процесса элемента арматуры в бетоне (фрагмент в увеличенном масштабе) [а — распределение потенциала электрода арматуры и линии плотности тока (0 суток), б — то же (750 суток), в — толщина оксидной плёнки электрода арматуры (0 суток), г — то же (750 суток)]

На рис. 3б показано распределение потенциала электрода при длительном действии коррозионного процесса (750 суток). Видно, что зонное распределение потенциала на поверхности электрода изменилось. С левой стороны электрода по абсолютной величине он меньше, чем с правой. Это говорит о более заметном воздействии в этой части электрода продуктов окислительных реакций, то есть образовании оксидных плёнок.

На рис. 3в показано начальное состояние толщины оксидной плёнки на электроде арматуры (0 суток). Видно, что средняя толщина оксидной плёнки на поверхности электрода составляет всего лишь 3,96×10–6 мкм. А в результате длительного коррозионного процесса (750 суток) в модели толщина оксидной плёнки выросла в среднем до 1,98 мкм, что на несколько порядков выше (рис. 3г). При этом с левой стороны модели, то есть со стороны возможного проявления трещин в бетоне, толщина оксидной плёнки больше. Оксидная плёнка на арматуре создаёт давление на бетон, что и приводит к образованию трещин в бетоне.

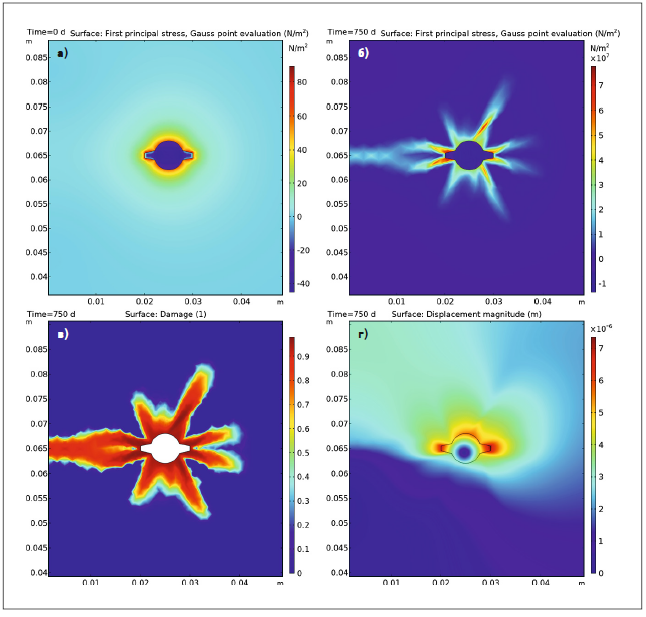

На рис. 4 даны характеристики процесса повреждения в бетоне под действием оксидной плёнки на электроде арматуры. На рис. 4а показано, что в начальном состоянии (0 суток) первое главное напряжение в бетоне вокруг арматуры равномерно распределено и не превышает 90 Н/м². При длительном же действии коррозионного процесса (750 суток) в бетоне вокруг арматуры первое главное напряжение растёт до 7,8×107 Н/м², что значительно превышает принятую в модели прочность на растяжение бетона (2×106 Н/м²). Причём выделяются узкие зоны повышенного растягивающего напряжения, которые указывают направления возможного образования трещины в бетоне (рис. 4б).

Рис. 4. Характеристики процесса повреждения в бетоне под действием оксидной плёнки на электроде арматуры (фрагмент в увеличенном масштабе) [а — первое главное напряжение в бетоне (0 суток), б — то же (750 суток), в — результат разрушения бетонной ячейки (750 суток), г — деформация (смещение) элементов модели (750 суток)]

На рис. 4в результат разрушения бетонной ячейки (образование трещины) представлен как распределение значений переменной повреждения d, которая контролирует ослабление жёсткости материала. Бетон, который ведёт себя как линейно-упругое твёрдое тело, не повреждён, когда d = 0, и полностью повреждён, когда значение переменной d приближается к 1,0.

На рис. 4 г. показано смещение элементов модели при длительном действии коррозионного процесса (750 суток). Максимальная деформация равна 7,37×10–6 м. Полученные результаты моделирования коррозионного процесса стержневой арматуры фундамента мачты ВЭУ показали, что возможны повреждения бетона уже через 750 суток эксплуатации во влажном грунте. Согласно рис. 4в, трещина образовалась со стороны более тонкой стенки и достигла внешней поверхности бетона. Область, окружающая арматуру, также значительно повреждена, что может привести к ослаблению связи арматуры с бетоном. Кроме того, сам арматурный стержень подвергся деформации.

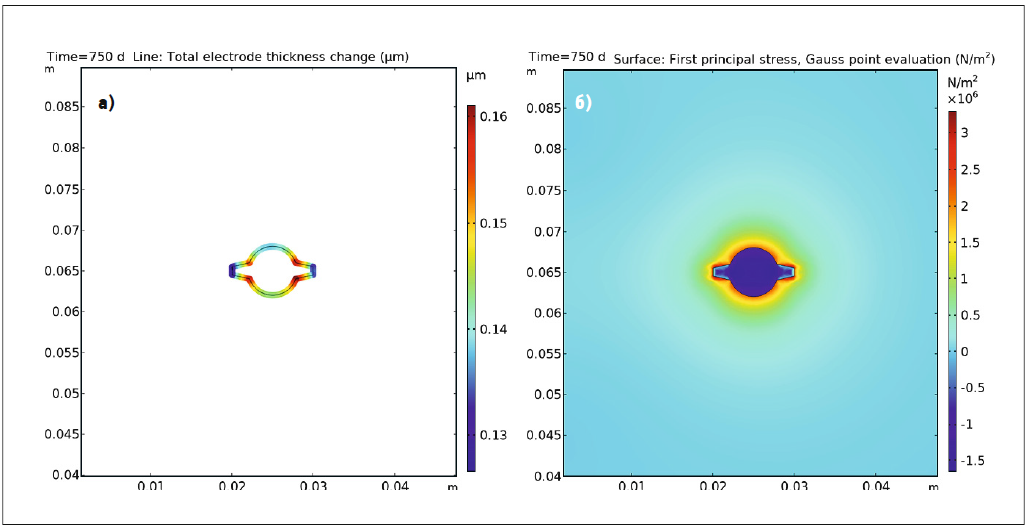

Проведено также фрагментарное моделирование и оценка характеристик коррозионного процесса той же модели с использованием протекторной защиты арматуры. Результаты представлены на рис. 5: при длительном действии коррозионного процесса (750 суток) толщина оксидной плёнки на поверхности электрода не превышает 0,16 мкм (рис. 5а), что значительно меньше 1,98 мкм в модели без защиты от коррозии (рис. 3г). Первое главное напряжение не превышает 3,2×106 Н/м², причём область высокого напряжения сосредоточена вокруг арматуры и не распространяется вглубь бетонного блока (рис. 5б). Это гораздо меньше значения 7,8×107 Н/м² в модели без защиты от коррозии, где, кроме того, высокие напряжения в бетоне не были локализованы вблизи арматуры (рис. 4б). Таким образом, эти характеристики оказываются значительно лучше в модели с использованием протекторной защиты арматуры. Это даёт основание утверждать, что возможно использование результатов данного исследования для практического применения.

Рис. 5. Характеристики коррозионного процесса при условии использования протекторной защиты арматуры (фрагмент в увеличенном масштабе) [а — толщина оксидной плёнки электрода арматуры (750 суток), б — первое главное напряжение в бетоне (750 суток)]

Заключение

1. Надёжность мачт малых ветроэнергетических установок существенно зависит от фундаментов, выполняемых как самостоятельные ЖБИ и помещаемых на значительную глубину в грунт, обводнённость которого создаёт предпосылки коррозии арматуры изделия и преждевременных повреждений.

2. Оценка работоспособности подобных изделий требует учёта множества недостаточно изученных факторов. В связи с этим предпочтительно использовать модельный метод, например, с использованием ПО COMSOL Multiphysics, которое предназначено для численного моделирования научных и инженерных задач.

3. Исследование построенной модели позволило проследить процесс окисления поверхности арматуры, формирование оксида железа (Fe2O3), динамику расширения его объёма, эффект напряжения в бетоне из-за образования оксида и, как результат, растрескивание бетона. Показано, что трещина начинает расти, когда напряжение превышает прочность бетона на растяжение. Трещина образуется и достигает внешней поверхности бетона в течение достаточно короткого периода времени. Установлено, что область вокруг арматуры также была значительно повреждена. Полученные результаты повреждения бетона прослежены за интервал времени 750 суток.

4. Предложенный метод моделирования и исследования коррозии арматуры железобетонного фундамента под мачты малых ветроэнергетических установок в полной мере подходит для исследования коррозионного процесса и самих железобетонных мачт.

5. Результаты исследования коррозионного процесса арматуры железобетонных фундаментов позволили наметить метод моделирования и практической реализации защиты от коррозии подобных изделий в будущем.