Статистические данные свидетельствует, что к настоящему времени протяжённость трубопроводов городских водопроводных сетей в Российской Федерации составляет свыше 600 тыс. км, из них порядка 72% являются стальными, 26% — чугунными, 2% — железобетонными, полиэтиленовыми и поливинилхлоридными. По данным АО «Мосводоканал», доля полиэтиленовых труб в массе трубопроводов городских водопроводных сетей к первому января 2025 года составила 11%, а доля труб из чугуна и ВЧШГ — 35%. По данным Росстата, на январь 2025 года состояние подземных трубопроводных сетей оставляет желать лучшего: порядка 45% из них находятся в ветхом состоянии и требуют оперативного ремонта. Поскольку большинство водопроводных сетей, как в России, так и за рубежом, выполнено из стали, то вопрос их реновации вызывает наибольшую актуальность. Стальные трубы не имеют должной защиты от внешней и внутренней коррозии и начинают подвергаться различного рода дефектам через пять-шесть лет, создавая аварийные ситуации на сетях. Потери воды от повреждений на трубопроводах в виде трещин, разрывов и разгерметизации стыков составляют от 8 до 40% от объёма воды, поданной в сеть [1].

Наряду с решением задач по оперативной реконструкции трубопроводных сетей одним из актуальных направлений работы городского хозяйства в приложении к системам водоснабжения является обеспечение ресурсои энергосбережения, как при подготовке питьевой воды, так и при её транспортировке насосами по напорным трубопроводам [2, 3].

Решение подобных задач по отношению к новым трубопроводам транспорта воды сводится к созданию условий, обеспечивающих безаварийный режим эксплуатации сетей в течение установленного (нормативного) срока их службы независимо от материала изготовления труб.

Таким образом, вопросы эффективного и оперативного устранения всех типов дефектов на напорных трубопроводах (свищей, коррозионных обрастаний, трещин, разрывов швов, проломов и т. д.), приводящих к значительным потерям воды или существенному (до 20%) уменьшению их живого сечения труб, всегда актуальны.

Применение новых материалов для строительства и реновации трубопроводов позволяет сократить (ликвидировать) утечки и уменьшить гидравлические сопротивления в 1,2–2 раза по сравнению с расчётными значениями, а также увеличить нормативные сроки службы трубопровода. В качестве таких труб прежде всего рассматриваются трубы из высокопрочного чугуна с шаровидным графитом (ВЧШГ) и полимерные (ПЭ-100), в которых отсутствует зарастание внутренней поверхности труб. В стальных трубопроводах зарастание внутренней поверхности компенсируется повышением давления в сетях, что ведёт к значительному увеличению потребление электроэнергии.

Для строительства новых трубопроводных систем реальным выходом, обеспечивающим энергосбережение, является использование альтернативных материалов труб с меньшими гидравлическими сопротивлениями и стойких к зарастанию их внутренних стенок. Это же относится и к проведению ремонтно-восстановительных работ на старых трубопроводных сетях, где с помощью бестраншейных методов реновации, в частности, замены старых труб методом разрушения на трубы из ВЧШГ и полимерные трубы, как самостоятельно, так и при использовании в качестве внутренних защитных покрытий, возможно сэкономить от 5 до 15% потребляемой энергии [4].

Отсюда можно констатировать, что решение задач энергосбережения вкупе с ресурсосбережением состоит в поиске новых и использовании уже опробованных материалов труб и внутренних ремонтных защитных покрытий, применение которых даст экономический эффект за счёт уменьшения коэффициентов гидравлического трения.

С одной стороны, использование новых ремонтных полимерных или традиционных материалов с улучшенными свойствами и более дешёвых необходимо рассматривать как веление времени, но, с другой стороны, оно требует принятия ряда контрмероприятий, направленных на строгое обоснование взаимозаменяемости тех или иных материалов трубопроводов с выявлением наиболее эффективных диапазонов диаметров и гидравлических характеристик локальных систем, включающих новые и соседствующие с ними старые участки трубопроводов.

Материалы и методы исследований

В качестве материала для исследований рассматриваются трубы из ВЧШГ и ПЭ-100, широко используемые в практике проектирования новых и реконструкции старых городских и производственных инженерных сетей.

Методом исследований являются гидравлические эксперименты по определению коэффициентов эквивалентной шероховатости, как ключевой характеристики трубопроводов систем водоснабжения и водоотведения, с использованием данных оптической профилометрии (светоскопии), автоматизированной обработки полученных значений гидравлических и энергетических показателей альтернативных материалов труб при использовании их в период эксплуатации напорных трубопроводов. К гидравлическим показателям относятся величины потерь напора на единицу длины трубопровода i, коэффициенты гидравлического сопротивления λ и коэффициент удельного сопротивления А [4].

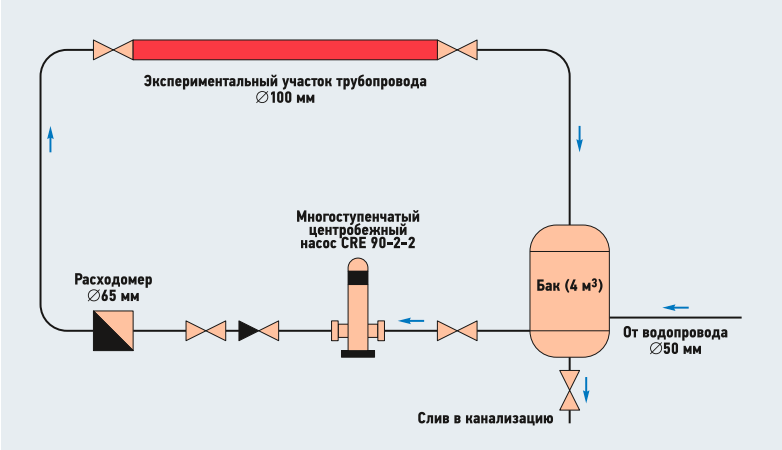

Гидравлические исследования проведены в Лаборатории кафедры водоснабжения и водоотведения НИУ «МГСУ» по стандартной методике НИИ «ВОДГЕО». Работа на гидравлическом стенде осуществлялась по замкнутой системе с забором воды из накопительной ёмкости, заполняемой питьевой водой, подачи её к трубопроводам насосом Grundfos марки CRE90–2-2 с частотным регулированием и с последующим сливом в накопительную ёмкость. В начале и конце рабочего участка длиной 10 м производились замеры статических давлений по соответствующим пьезометрам и фиксировался расход с помощью ультразвукового расходомера US-800 с электронным табло.

Фото 1. Крупногабаритный гидравлический стенд с пьезометрами и пятью трубами [1 — ПЭ-100 SDR 17 (110×6,6) по ГОСТ 18599–2001 условным диаметром 100 мм; 2 — труба ВЧШГ условным проходом 100 мм по ТУ 1461–037–50254094–2008]

Общий вид стенда с исследуемыми трубами показан на фото 1, а схема экспериментального участка для гидравлических исследований представлена на рис. 1.

Проведение исследований по светоскопии (оптическому и программному контрастированию) образцов трубопроводов ПЭ-100 и ВЧШГ осуществлялось на инвертируемом электронном микроскопе Olympus GX53 японского производства с целью определения исходной шероховатости с высокой чёткостью исследуемого изображения.

Кроме того, в состав исследований входила оценка принимаемых технических решений при использовании для строительства или реконструкции трубопроводов с точки зрения экономии энергоресурсов на единицу протяжённости напорных трубопроводных сетей.

По результатам экспериментов в контексте оценки качества внутренней поверхности трубопроводных систем представлен сопоставительный анализ расчётных показателей коэффициентов эквивалентной шероховатости, полученных гидравлическим путём и профилометрией.

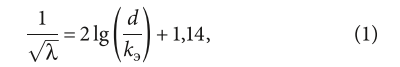

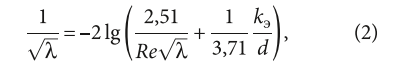

Коэффициенты эквивалентной шероховатости определялись по альтернативным методикам и формулам, в частности, Прандтля (1) и Кольбрука-Уайта (2):

где λ — коэффициент гидравлического сопротивления трубопровода; d — внутренний диаметр трубопровода, мм; kэ — коэффициент эквивалентной шероховатости трубопровода, мм:

где Re — число Рейнольдса (безразмерная величина).

В отношении использования результатов профилометрии, как относительно простого способа с точки зрения временных затрат, необходимо отметить, что выход на конечное значение коэффициента эквивалентной шероховатости осуществлялся путём использования следующей зависимости (3) [6]:

Kэ = 2Ra1,33, (3)

где Ra — среднеарифметическое отклонение профиля внутренней поверхности трубы от средней линии.

Необходимо подчеркнуть, что коэффициент эквивалентной шероховатости Кэ [мм] на сегодняшний день является одним из наиболее часто применяемых критериев оценки качества внутренней поверхности трубопроводов. Данный коэффициент присутствует в отечественных сводах правил по проектированию и строительству [7, 8].

Резюмируя изложенные выше материалы, в качестве постановочных задач исследований рассмотрены следующие:

- проведение гидравлических экспериментов и комплексного сопоставительного анализа показателей для трубопроводов из ВЧШГ и ПЭ-100, а также стали как традиционного материала для строительства трубопроводов;

- проведение оценки принимаемых технических решений по строительству и реновации трубопроводов с точки зрения экономии энергоресурсов при транспортировке воды.

Результаты исследований

В результате проведённых исследований по оптическому контрастированию образцов труб и комплексных гидравлических испытаний труб ПЭ-100 и ВЧШГ на крупногабаритном стенде установлено, что расхождение показателей эквивалентной шероховатости, по данным светоскопии и гидравлических экспериментов, для каждого из указанных типов трубопроводов не превышало 12% для ПЭ-100 и 13% для ВЧШГ, а наиболее близкие значения при некоторых величинах расходов воды разнились менее чем на 3%, что позволило определить автоматизированным путём характерные итоговые значения гидравлических показателей:

для трубы из ПЭ-100:

- i = 134,58q1,9855; λсред = 0,01547;

- А = 0,0008d-5,191; Кэ = 0,0375 мм;

для трубы ВЧШГ:

- i = 31,5Q1,6943; λсред = 0,01975;

- А = 0,0009d-5,192; Кэ = 0,0498 мм.

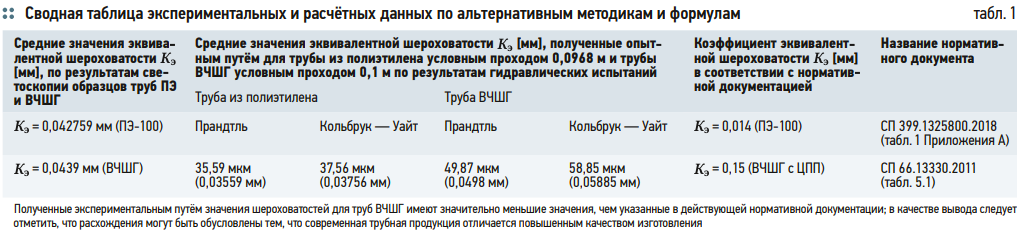

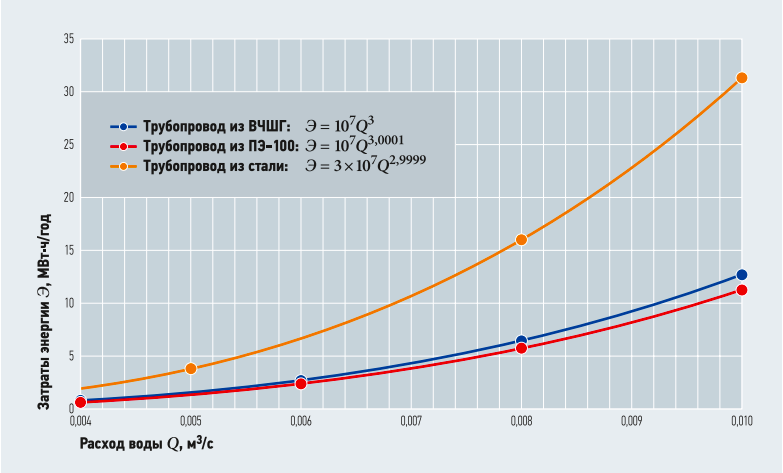

В табл. 1 представлены сводные результаты экспериментальных исследований. На рис. 2 в качестве сравнения представлены графики энергозатрат при использовании труб ВЧШГ, ПЭ-100 и стали условным диаметром 0,1 м и длиной 1000 м при различных расходах воды.

Анализ рис. 2 показывает незначительное отличие в характере кривых изменения энергозатрат для труб ВЧШГ и ПЭ-100 (разница в 0,0001). Для стальных трубопроводов ввиду большего гидравлического сопротивления их стенок энергозатраты возрастают значительно.

Рис. 2. Потребление электроэнергии Э через коэффициенты удельного сопротивления А в зависимости от расхода воды для трубопроводов из ВЧШГ, ПЭ-100 и стали

В отношении возможного увеличения гидравлического сопротивления во времени и тем самым роста энергозатрат на транспортировку воды по напорным трубопроводам из ВЧШГ и ПЭ-100 необходимо отметить следующее: коэффициенты гидравлического сопротивления данных труб приняты неизменными в сравнении со стальными трубопроводами, что доказывает длительная практика их применения [9].

Более того, за счёт возможного сглаживания впадин микронеровностей, то есть пространства между выступами шероховатости, не исключён эффект уменьшения коэффициентов эквивалентной шероховатости, в особенности в случаях транспортировки хлорсодержащих вод.

В частности, трубы ВЧШГ выпускаются с внутренним защитным цементно-песчаным покрытием. Нароста ржавчины (коррозионных процессов) на покрытии не наблюдается.

Выводы

1. В результате проведения экспериментальных гидравлических исследований труб из ВЧШГ и ПЭ-100 с параллельным проведением сравнительного анализа путём сопоставления результатов стендовых испытаний с результатами оптического контрастирования получены значения эквивалентной шероховатости Кэ.

2. В соответствии с проведёнными расчётами по двум приведённым гидравлическим зависимостям получены достаточно близкие величины эквивалентной шероховатости Кэ, как для трубы из полиэтилена (разница значений составила порядка 0,001 мм), так и для трубы из ВЧШГ (разница значений 0,009 мм), а по результатам светоскопии для труб из полиэтилена и из ВЧШГ результаты разнились на 0,00114 мм, то есть расхождение составило 2,66%.

3. Получены расчётные зависимости по определению энергозатрат для трёх типов труб (ВЧШГ, ПЭ-100 и сталь) при заданных параметрах и произведено сравнение результатов по возможности выбора наиболее экономичного решения по применению материала труб в системах транспортировки воды по напорному трубопроводу, то есть сделано ранжирование их по степени энергоэффективности.

4. Проведено сравнение результатов экспериментальных исследований для труб из ВЧШГ и ПЭ-100 с данными, представленными в существующих нормативных и методических документах, что предполагает при разработке и модернизации нормативной базы внести коррективы в плане уменьшения значений Кэ для труб из ВЧШГ, в том числе на основании повышенного качества изготовления современных труб.

5. Направленность статьи предполагает рассмотрение вопросов корректировки нормативной базы в части величины эквивалентной шероховатости для полиэтиленовых труб на основании применённых унифицированных расчётных формул.