Введение

Снижение тепловых потерь зданий и сооружений, транспорта теплоносителя в трубопроводах тепловых сетей и технологических установок является актуальной технико-экономической задачей, особенно в Российской Федерации, так как большая часть территории страны относится по климатическим условиям к северным территориям. Это требует повышенных затрат тепловой энергии на теплоснабжение потребителей в жилом секторе и сопровождается значительными потерями тепла при транспортировке теплоносителя для обеспечения производств и населённых пунктов. В обоих случаях значительного снижения тепловых потерь можно добиться применением современной теплоизоляции: для жилых, производственных и административных зданий — в виде элементов строительных конструкций (например, термопанелей); для тепловых сетей и технологических трубопроводов — в виде рулонного или готового (в виде «скорлупы») теплоизоляционного покрытия.

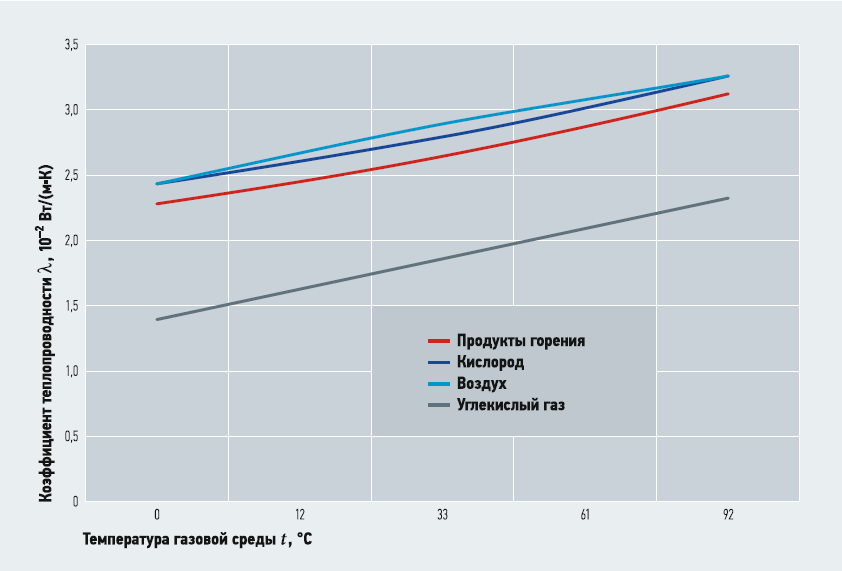

Материалы, используемые для теплоизоляции, характеризуются, прежде всего, свойствами теплопроводности [1]. Чем ниже теплопроводность материала, тем лучше он удерживает тепло. Поэтому теплопроводность является паспортной характеристикой, и необходимость её измерения актуальна. Ввиду дешевизны и простоты выполнения в качестве заполняемой среды в традиционных видах изоляции является атмосферный воздух. Однако есть тенденция на пересмотр материалов для выбора более перспективных сред для тепловой изоляции [2]. На рис. 1 представлена зависимость коэффициентов теплопроводности различных газов от их температуры.

Рис. 1. Зависимость коэффициента теплопроводности от температур газовых сред

Как видно из рис. 1, углекислый газ имеет наименьшее значение коэффициента теплопроводности. Углекислый газ выделяется в жидком виде при низкой температуре, в жидком виде при высоком давлении и в газообразном виде. Газообразную форму двуокиси углерода получают из отходящих газов при производстве спиртов, аммиака, при сжигании топлива. Углекислый газ по своим свойствам является нетоксичным и невзрывоопасным газом, не имеет запаха и цвета. Предлагается рассмотреть его в качестве газообразной среды для теплоизоляции [3]. Стоит отметить, что такие газы, как аргон, фреоны и тяжёлые углеводороды, могут иметь теплопроводность ниже, однако не будем их рассматривать вследствие их высокой стоимости и токсичности, а также пожарои взрывоопасности отдельных газов.

Обоснование выбора полиэтилена в качестве оболочки для газонаполненной теплоизоляции

В настоящее время полимеры хорошо зарекомендовали себя на рынке как самих трубопроводов, так и в качестве теплоизоляционных материалов в разнообразном виде [4]. В качестве покрытия для углекислого газа предлагается плёнка на основе полиэтилена.

Полиэтилен представляет собой термопластичный полимер с относительно низкой твёрдостью, без запаха и вкуса. Различные методы исследования (микроскопический, рентгено-, электронографический и др.) показывают, что полиэтилен имеет кристаллическую структуру, аналогичную кристаллической структуре нормальных парафинов (например, С60Н122 и др.). Степень кристалличности полимера, полученного полимеризацией этилена, не достигает 100%: наряду с кристаллической фазой всегда содержится аморфная. Соотношение этих фаз зависит от способа получения полимера и температуры. Подобно тугоплавким воскам и парафинам, он медленно загорается и горит слабым пламенем без копоти. В отсутствие кислорода полиэтилен устойчив до 290°C. В пределах 290–350°C он разлагается на низкомолекулярные полимеры типа воска, а выше 350°C продуктами разложения являются низкомолекулярные жидкие вещества и газообразные соединения — бутилен, водород, окись углерода, двуокись углерода, этилен, этан и др. Тем более, что предлагаемый газ CO2 является балластом, не поддерживает горение. Механические свойства полиэтилена зависят от его молекулярной массы и степени кристалличности. С увеличением молекулярной массы они улучшаются. Кристалличность также повышает механическую прочность. В тонких плёнках полиэтилен (особенно полиэтилен низкой плотности) обладает большой гибкостью и эластичностью, а в толстых листах приобретает жёсткость. В настоящее время полиэтилен бывает высокой, средней и низкой плотности.

ПЭВП — полиэтилен высокой плотности — это полиэтилен с линейной макромолекулой и относительно высокой плотностью (0,960 г/см³). Этот полиэтилен, также называемый полиэтиленом низкого давления (ПЭНД), получают путём полимеризации со специальными каталитическими системами. Линейные полиэтилены образуют кристаллические области, сильно влияющие на физические свойства образцов. Этот тип полиэтилена обычно называют «полиэтиленом высокой плотности» — это очень твёрдый, прочный и жёсткий термопласт, широко используемый для литья под давлением и выдувного формования контейнеров, используемых как в домашнем хозяйстве, так и промышленности. Полиэтилен высокой плотности прочнее полиэтилена низкой плотности. Температура размягчения ПЭВП (121°C) выше, чем у ПЭНП, поэтому он выдерживает паровую стерилизацию. Прочность на растяжение и сжатие выше, чем у ПЭНП, а сопротивление удару и разрыву ниже. Благодаря линейной структуре молекулы ПЭВП стремятся ориентироваться в направлении потока, а сопротивление разрыву в продольном направлении плёнок значительно ниже. Различия в сопротивлении разрыву в продольном и поперечном направлениях могут быть увеличены при ориентации, и плёнке будут присущи свойства лент, работающих на разрыв. Проницаемость ПЭВП ниже, чем у ПЭНП, примерно в пять-шесть раз, и он является отличным барьером для влаги. Среди обычных плёнок ПЭНД по влагопроницаемости она занимает первое место и уступает только плёнкам на основе сополимеров винилхлорида и винилиденхлорида. Химическая стойкость ПЭВП также превосходит ПЭНП, особенно в стойкости к маслам и жирам. С увеличением плотности растворимость в органических растворителях уменьшается, как и проницаемость для растворителей. ПЭВП склонен к растрескиванию под воздействием окружающей среды, как и ПЭНП, но этот эффект можно уменьшить, используя марки полиэтилена с высокой молекулярной массой, которые не имеют этого недостатка. Области применения полиэтилена высокой плотности, как правило, совпадают с областями потребления материала низкой плотности, но изменившиеся свойства первых, несомненно, улучшают качество выпускаемой продукции. Так, плёнка из полиэтилена высокой плотности будет более прочной и прозрачной, формованные детали могут иметь меньшее сечение, а трубы и волокна — бóльшую прочность. Повышение температуры плавления новых полиэтиленов позволяет расширить сферу их использования. Таким образом, наиболее подходящим материалом для газонаполненной изоляции является плёнка на основе полиэтилена высокой плотности (низкого давления). Преимуществами перед другими видами полиэтилена являются более высокая температура размягчения, высокая прочность на растяжение и сжатие, низкая влагопроницаемость, очень хорошая свариваемость.

Описание комбинированной газонаполненной изоляции

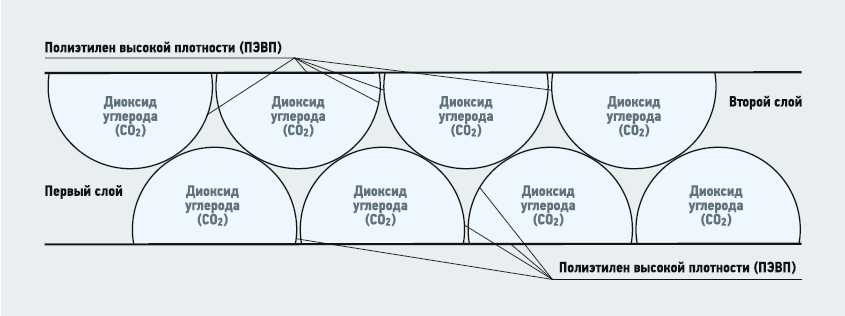

Современный теплоизоляционный материал представляет собой сложную многослойную структуру и включает в себя полиэтилен высокой плотности (ПНД), межслойное пространство которого выполнено в виде ячеек, заполненных углекислым газом. Процесс подготовки материала заключается в заливке полимерного шланга (в данном случае это полиэтилен высокой плотности — ПНД) углекислым газом, после чего рукав сваривается в виде полусфер (рис. 2). После получения CO2-аналога «воздушно-пузырчатой» плёнки её можно использовать как готовый материал для утепления стен зданий и сооружений, а также технологических трубопроводов.

Рис. 2. Слои комбинированной тепловой изоляции

В зависимости от нормируемого теплового потока на трубопровод наносится необходимое количество слоёв теплоизоляции. Стоит отметить, что механическое повреждение некоторого количества ячеек неопасно и в общем случае не отражается на теплоизоляционных характеристиках такого покрытия.

Поскольку объём углекислого газа в каждой поре невелик, свободное движение, происходящее в частицах, находящихся в этом объёме, может сказаться на рассматриваемом потоке. Движение и теплообмен зависят при этом от природы газа, его температуры и размеров пространства. В этом шаровом слое весь объём газа охвачен движением.

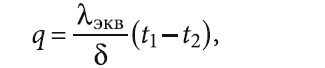

В практических расчётах требуется определить тепловой поток, проходящий через заполненную газом ячейку. Средняя плотность теплового потока определяется по формуле:

где λэкв — эквивалентный коэффициент теплопроводности, учитывающий передачу теплоты как теплопроводностью, так и конвекцией; δ — толщина слоя теплоизоляции; t1 — t2 — разница температур на поверхностях слоёв.

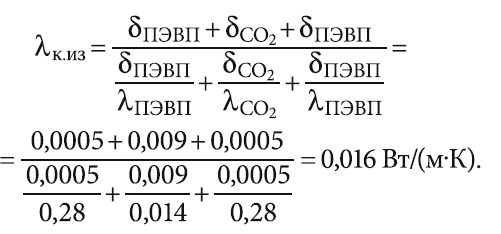

Поскольку представляемая газонаполненная изоляция является многослойной, требуется определить общую теплопроводность для двух слоёв плёнки ПЭВП и слоя углекислого газа. Общий коэффициент слоя плоской комбинированной теплоизоляции определяется по формуле:

Этот вид теплоизоляции имеет ряд преимуществ: низкая теплопроводность, и, как следствие, высокая теплостойкость, повышенная влагостойкость, защита от коррозии, простота монтажа, долговечность, дешевизна и безопасность использования. При этом у этого теплоизоляционного материала есть один существенный минус — диапазон температур на поверхности не должен превышать 120°C (температура размягчения ПЭВП). Однако при этом максимальная температура теплоносителя для жилых, общественных и административных зданий должна быть не более 95°C для двухтрубных систем и не более 105°C для однотрубных систем.

Для теплоизоляции трубопроводов, температура которых превышает температуру размягчения ПЭНД, предлагается использовать газонаполненную изоляцию поверх тонкого слоя известного теплоизоляционного покрытия, которым может быть как термостойкая краска, мастика или стеклохолст. Этот слой укладывается на трубопровод первым и снижает температуру поверхности трубопровода до области применения газонаполненной изоляции. Следующие слои укладываются газонаполненной теплоизоляцией, при этом количество слоёв утеплителя зависит от температуры поверхности. Поэтому этот теплоизоляционный материал прекрасно подходит для теплоизоляции трубопроводов отопления, горячего и холодного водоснабжения, канализационных трубопроводов и т. д.

Выводы

1. В современной тепловой изоляции можно использовать газовые среды в комбинации с полиэтиленами с целью снижения тепловых потерь.

2. Предлагаемый способ производства тепловой изоляции обладает высокой эффективностью, низкой стоимостью, возможностью быстрого воспроизводства, нетоксичен.

3. Комбинированная теплоизоляция отлично совмещается с другими видами тепловой изоляции, при этом она долговечна и влагостойка, не подвержена коррозии и проста в монтаже.