* Первую статью из этого цикла см. журнал С.О.К. №6/2017

В VRF-системах кондиционирования сегодня применяются несколько принципиально различных схем регулирования производительности: On/Off-регулирование, байпасирование, импульсное регулирование, инверторное регулирование. Рассмотрим от простого к сложному каждый вариант.

1. On/Off -регулирование производительности компрессоров

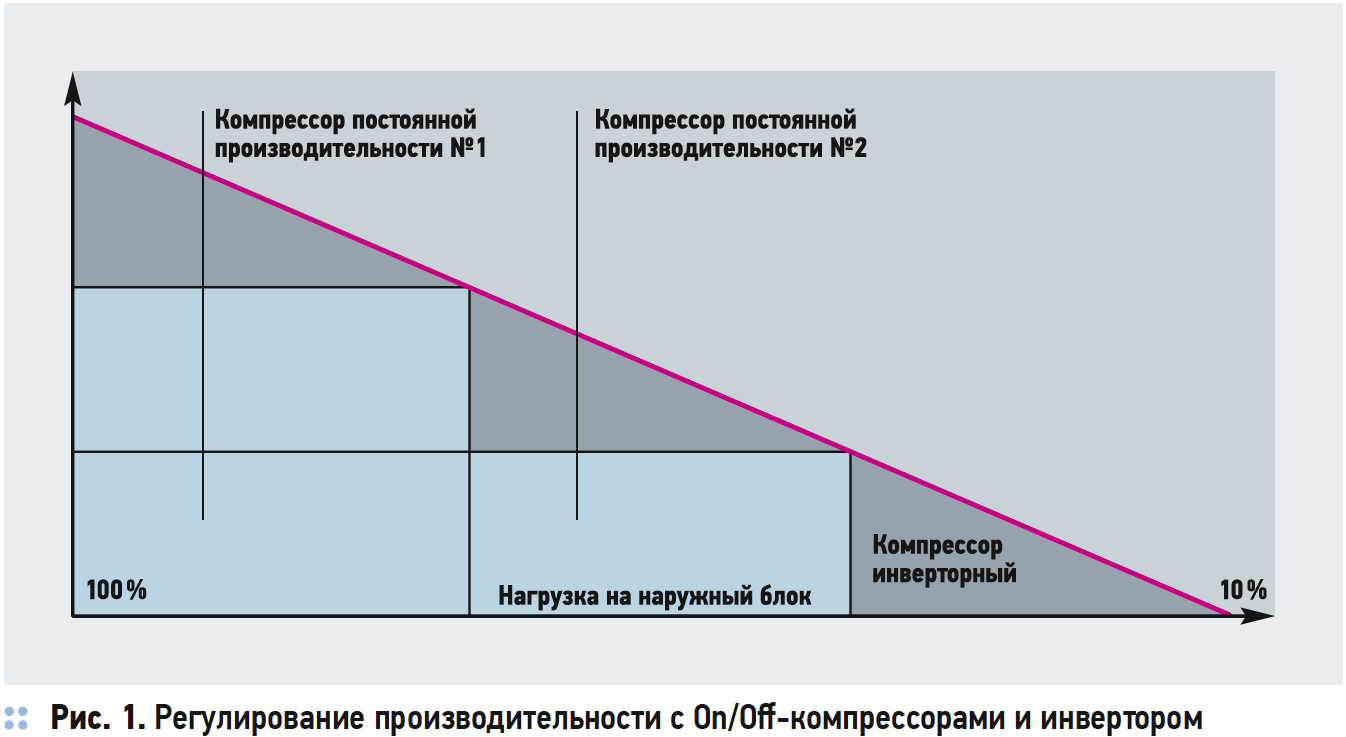

Ранее выпускалась серия S производителя FG, где регулирование производительности наружных блоков производилось только за счёт ступенчатого On/Off-регулирования. Сегодня компрессор постоянной производительности применяется во многих VRF-системах только как дополнение к инверторному компрессору, как это показано на рис. 1.

On/Off — самый простой вид регулирования производительности. Требуемая производительность наружного блока составляется из производительности одного инверторного компрессора и одного или двух компрессоров постоянной производительности.

Например, производительность инвертора 40 %, производительность компрессоров постоянной производительности — 30 % и 30 % (40 + 30 + 30 = 100 %). Если наружному блоку требуется производительность 30 %, значит, включается один инверторный компрессор, два компрессора постоянной производительности выключены. Если требуется производительность наружного блока 80 %, значит, включаются оба компрессора постоянной производительности и инвертор (30 + 30 + 20 = 80 %).

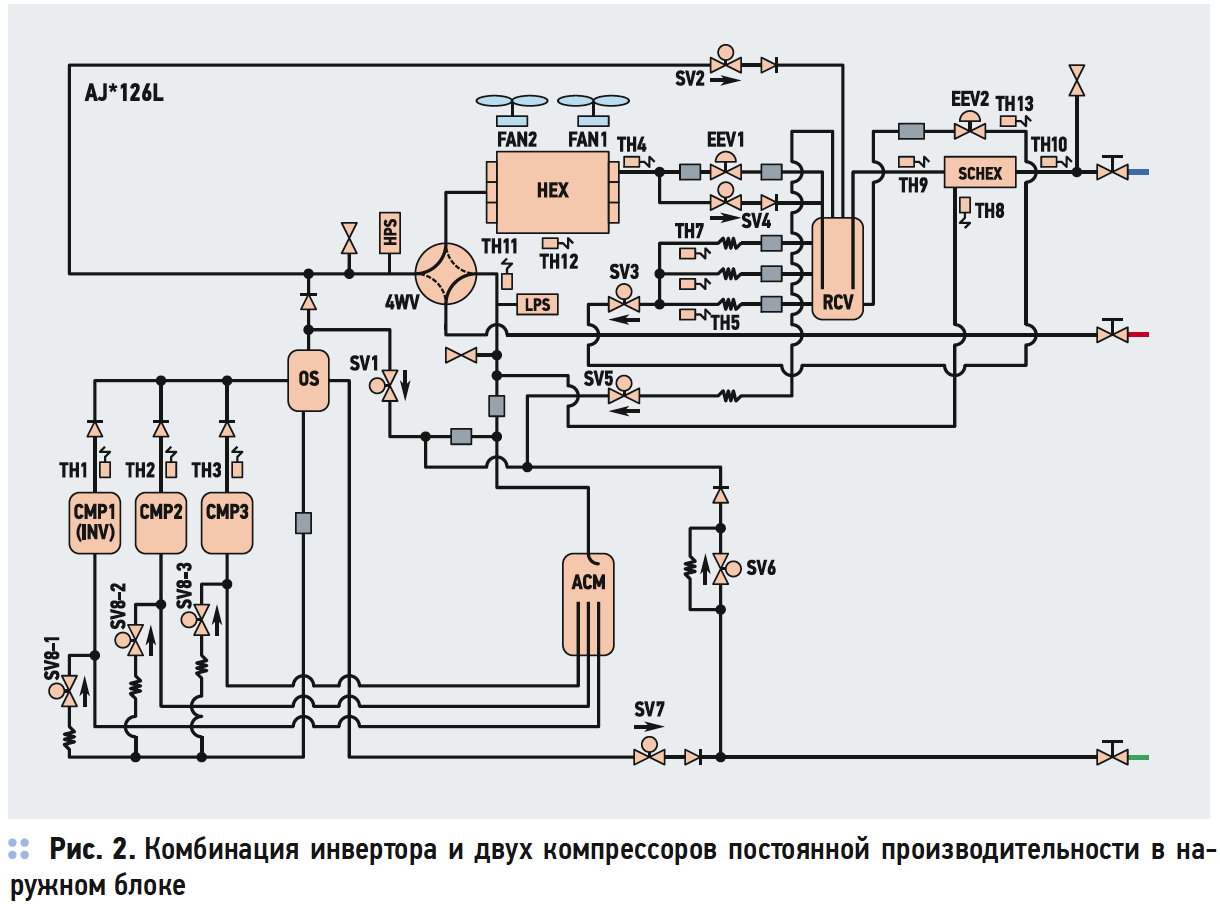

Технология On/Off — это самый недорогой вариант регулирования VRF-систем. Поэтому сегодня множество производителей оборудования недорогого класса выпускают наружные блоки именно по этой схеме (рис. 2).

2. Байпасирование компрессоров

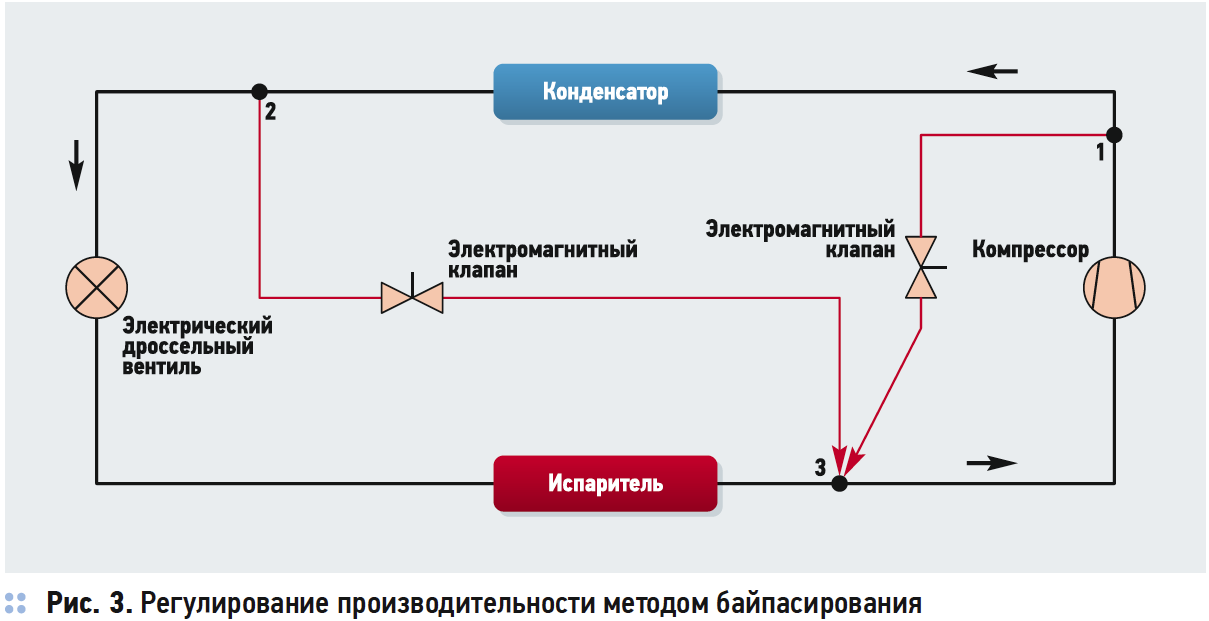

Простой метод, часто применяющийся в VRF-системах и чиллерах, для регулирования производительности и выравнивания давления в холодильном контуре. Горячий газ на выходе компрессора из точки 1 (рис. 3) частично отбирается и возвращается на всасывание компрессора в точку 3. Чтобы компрессор не перегревался, после конденсатора из точки 2 отбирается часть жидкого хладагента и также возвращается на всасывание в точку 3. Производительность и энергопотребление компрессора остаются при этом неизменными, а производительность испарителя значительно падает.

Сегодня байпасирование применяется во многих VRF-системах (например, на рис. 2 байпасный клапан SV1). В каких ситуациях открывается байпасный клапан:

1. Для снижения производительности наружного блока ниже минимальной производительности инверторного компрессора. Например, инверторный компрессор имеет максимальную производительность 30 кВт на рабочей частоте вращения 100 Гц. Минимальная частота вращения 20 Гц и минимальная производительность по холоду, соответственно, 6 кВт. А в системе включён единственный внутренний блок на 2 кВт. Следовательно «лишние» 4 кВт байпасируются клапаном в ресивер на всасывании компрессора.

2. Для защиты от высокого давления. Если по какой-то причине давление после компрессора растёт выше 3,74 МПа, открывается байпасный клапан SV1 и пытается уменьшить высокое давление. Если же и это не помогает — система отключается по ошибке «высокое давление нагнетания».

3. Для защиты от низкого давления. Если датчик низкого давления LPS фиксирует давление менее 0,65 МПа, открывается клапан SV1, и наружный блок пытается поднять низкое давление до рабочего уровня. Если давление продолжает падать до значений 0,1 МПа — система отключается по ошибке «низкое давление всасывания».

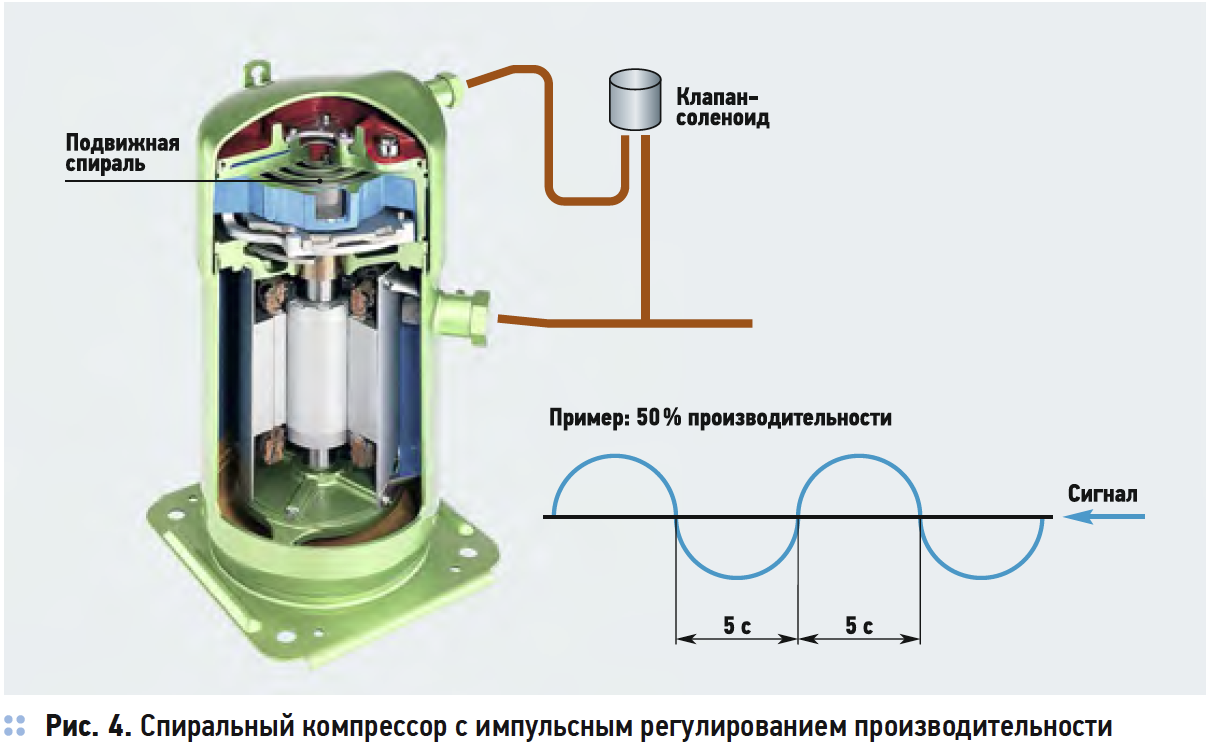

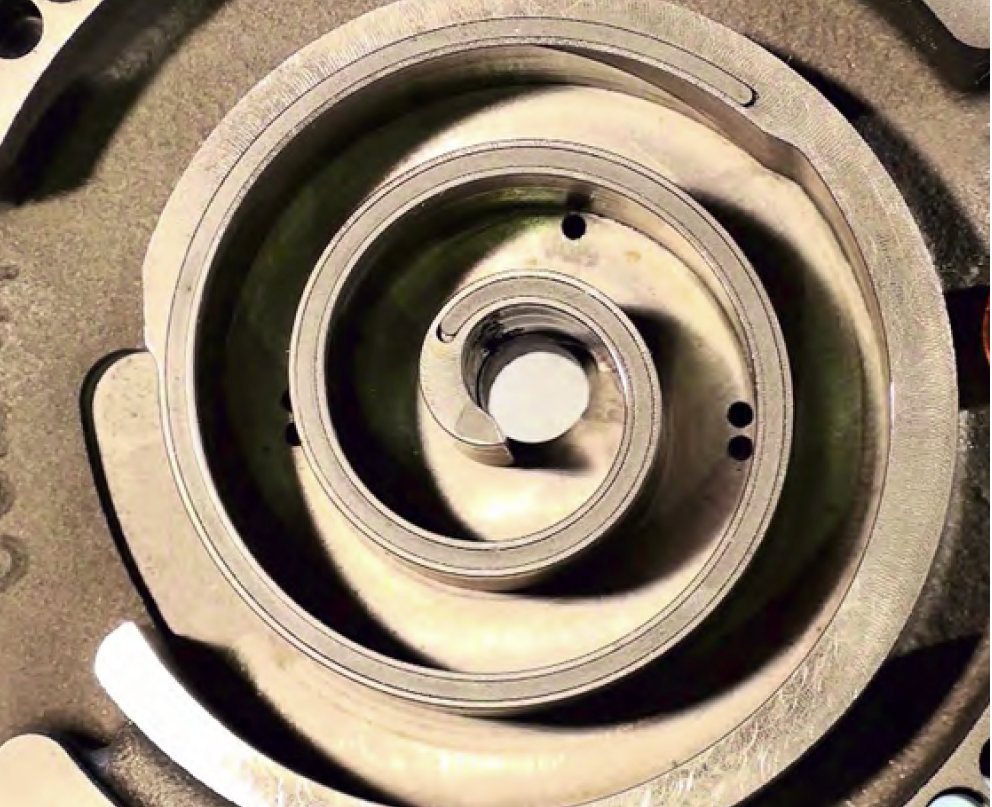

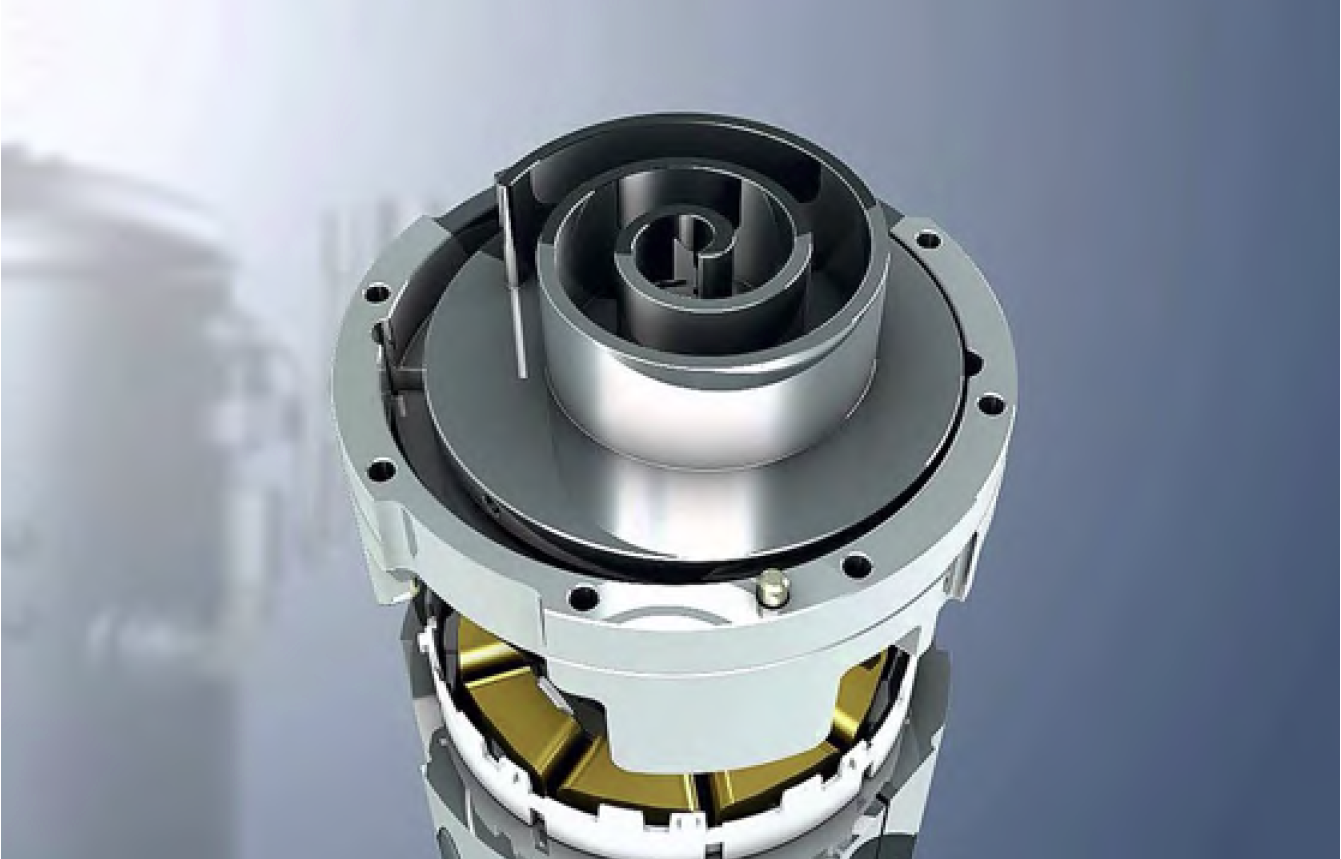

3. Регулировка производительности наружного блока импульсной регулировкой расстояния между спиралями компрессора (технология DS)

Компания Copeland (подразделение концерна Emerson Climate Technologies, США) разработала технологию регулирования производительности компрессоров, суть которой в следующем.

Для регулирования производительности спирального компрессора (рис. 4) поднимается верхняя (не вращающаяся) спираль. Продолжительность разгрузки компрессора регулирует специальный клапан-соленоид, который работает в режиме «открыт/закрыт». Производительность компрессора соответствует среднему времени нахождения в нагруженном и разгруженном состоянии. Например, если в 10-секундном цикле нагруженное состояние длится пять секунд и разгруженное тоже пять, то средняя производительность составит 50 %.

Независимо от нагрузки ротор с нижней спиралью вращается с постоянной скоростью и при разведённых спиралях (производительность компрессора при этом равна нулю) потребляемая мощность компрессора составляет 10 % от номинальной. Диапазон регулирования производительности наружного блока от семи до 100 %.

С точки зрения потребляемой энергии импульсная регулировка расстояния между спиралями компрессора является более выгодным способом регулирования производительности компрессора, чем байпасирование — нет траты энергии на дросселирование хладагента. Импульсная регулировка очень похожа на другой способ — On/Off-регулирование компрессоров. И в том, и в другом случае производительность компрессора имеет две ступени: 0 и 100 %, а общая производительность зависит от периода времени «включения/отключения».

Так как скорость ротора вращения не меняется, отсутствуют пусковые токи на электродвигателе импульсного компрессора — это несомненное преимущество импульсного регулирования перед On/ Off-регулированием. Однако с позиции расхода электроэнергии чем меньше загрузка компрессора, тем выгоднее становится On/Off-регулирование, так как в период нулевой производительности по холоду On/Off-компрессор обладает нулевым потреблением, а импульсный продолжает вращаться и потреблять небольшую часть электроэнергии.

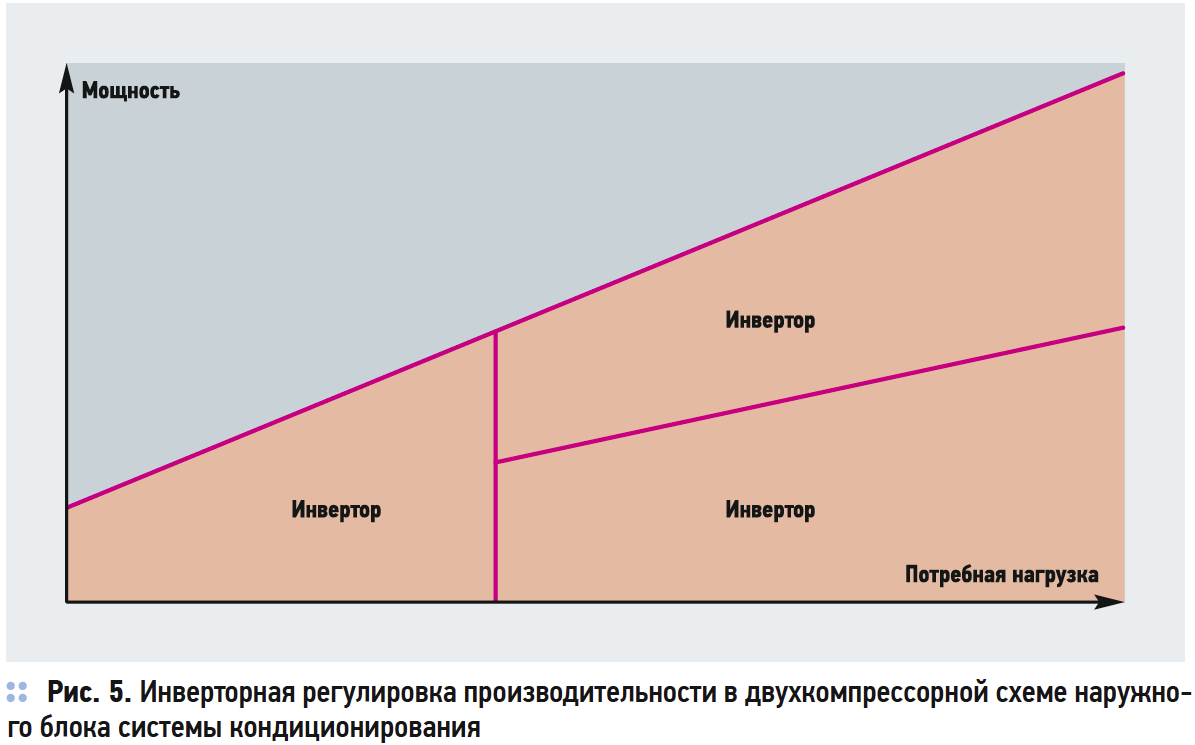

4. Регулировка производительности наружного блока с помощью только инверторных компрессоров

Вместо периодических запусков и остановок компрессор работает непрерывно, но с переменной скоростью вращения, благодаря чему меняется его производительность (рис. 5). Изменение скорости вращения двигателя компрессора происходит путём изменения напряжения питания двигателя и «скважности» импульсов, для чего используется специальное устройство (инвертор — частотный преобразователь). Если мощности одного инверторного компрессора не хватает, подключается второй компрессор.

Инверторные компрессора также бывают разные.

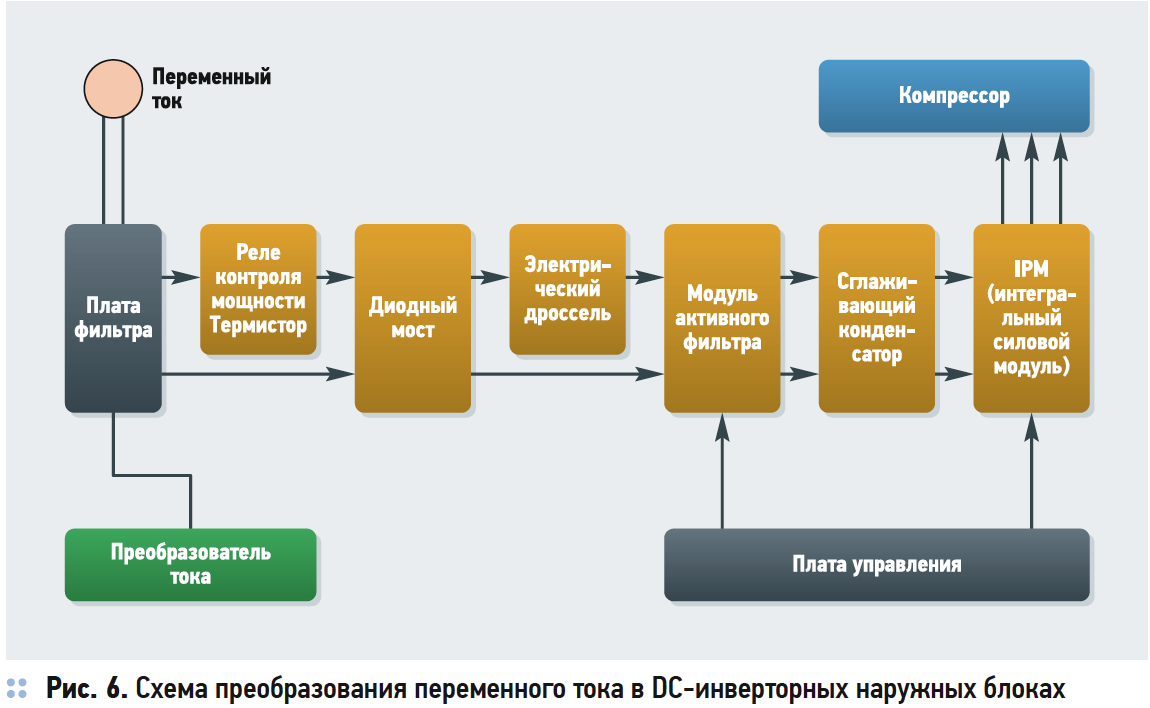

АС-инвертор. Первые инверторные двигатели компрессоров были построены по этой технологии. Двигатель компрессора переменного тока, регулирование скорости вращения производится путём изменения частоты переменного тока.

За счёт двойного преобразования питающего напряжения (переменный ток постоянной частоты — постоянный ток — переменный ток изменяемой частоты) возникали дополнительные потери энергии на преобразование. Поэтому был разработан новый тип инверторного регулирования компрессоров — DC-инвертор, который показан на рис. 6.

Двигатель постоянного тока

DC-инвертор — двигатель постоянного тока без коллектора. Функции коллектора выполняет электроника. Поскольку щётки заменили электронными ключами, потери на коммутацию сведены к минимуму. Двигатель получается легче и компактнее, меньше греется и показывает наилучший коэффициент полезного действия. Использование неодимовых магнитов сделало двигатели ещё компактнее. Единственный недостаток DC-двигателя — необходимость сложного электронного блока управления.

По соотношению «эффективность/ сложность» наиболее оптимальны трёхфазные системы. Каждая «фаза» — это обмотка двигателя.

Напряжение в каждый момент времени подаётся на две обмотки из трёх. Ротор из постоянных магнитов стремится повернуться согласно магнитному потоку статора. Если последовательно переключать пары обмоток, будет создано вращающееся магнитное поле. Момент на валу зависит от амплитуды тока в обмотках статора.

Максимальный момент на валу при минимуме потерь создаётся, когда вектор тока обмоток смещён на 90° относительно магнитного поля ротора. Такое управление током называется «векторным». Для его реализации плате управления нужно знать положение ротора. В герметичных двигателях компрессоров положение ротора отслеживается путём измерения электродвижущей силы (ЭДС) самоиндукции в свободной обмотке. Величина ЭДС пропорциональна скорости вращения. Соответственно, при низких оборотах нельзя уверенно определить положение ротора.

Стандартная минимальная скорость компрессора — 20 Гц.

Full DC-инвертор. Так обозначаются наружные блоки VRF-систем, в которых электродвигатели постоянного тока (DC) используются не только на компрессорах, но и на вентиляторах конденсатора. Благодаря плавному изменению скорости вращения вентилятора наружного блока, регулирование процесса конденсации хладагента происходит по несколько иному алгоритму и экономит в результате электроэнергию (об этом мы подробно поговорим в следующей статье).

Инверторное управление компрессорами имеет следующие преимущества:

1. В процессе регулировки производительности исключаются циклы включения — выключения компрессора.

2. Диапазон изменения холодопроизводительности составляет от 15–115 %.

3. Пусковые токи уменьшаются до значений меньше рабочих.

4. Уменьшается износ механических деталей компрессора, увеличивается надёжность и срок службы кондиционера.

5. Повышается точность поддержания температуры в помещении.

6. Равномерная загрузка компрессоров исключает переток масла из одного агрегата в другой.

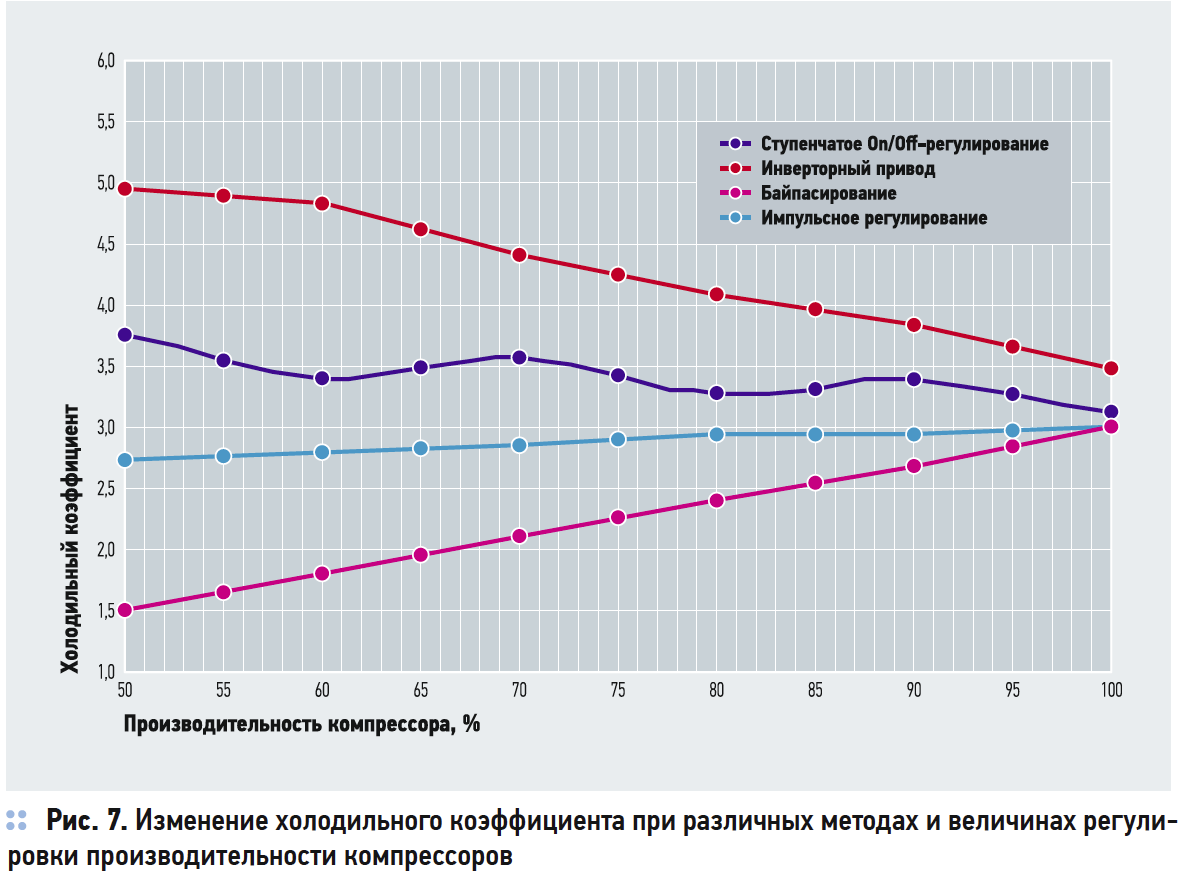

С точки зрения энергетической оценки изменение частоты вращения компрессора является более выгодным, чем ступенчатое On/Off-регулирование.

Если холодильный коэффициент компрессоров при ступенчатом регулировании практически не изменяется, то при инверторном регулировании компрессора производительность меняется пропорционально скорости вращения.

При уменьшении скорости вращения происходит более медленное сжатие газа, процесс сжатия приближается к квазистационарному, возрастание энтропии минимально, следовательно, холодильный коэффициент увеличивается (рис. 7).

Выводы

1. С точки зрения энергоэффективности лучшими на сегодняшний день являются VRF-системы с DC-инверторными компрессорами. Причём комбинация DC-инверторного компрессора и On/Offкомпрессоров, конечно, является дешёвой, но значительно уступает по энергоэффективности только инверторным наружным блокам.

Флагманом является Full DC-технология, позволяющая снизить энергопотребление не только всех компрессоров, но и двигателей вентиляторов наружного блока.

2. С точки зрения надёжности комбинация On/Off-компрессоров и одного инвертора также не является оптимальной.

Неравномерная загрузка неизбежно приводит к перераспределению фреонового масла и «масляному голоданию» компрессоров. Большие пусковые токи, характерные для On/Off-компрессоров, также не способствуют долгой эксплуатации данного оборудования.

Флагманом с точки зрения надёжности на данный момент является Full DC-технология с одним компрессором в одном наружном блоке.