Напомним, что VRF-системы (Variable Refrigerant Flow — системы с переменным расходом хладагента), являются сегодня самым динамично развивающимся классом систем кондиционирования воздуха. Мировой рост продаж систем класса VRF ежегодно увеличивается на 20–25 %, вытесняя с рынка конкурирующие варианты кондиционирования. Благодаря чему происходит этот рост?

Во-первых, благодаря широким возможностям систем Variable Refrigerant Flow: большой выбор наружных блоков — от мини-VRF до больших комбинаторных систем. Огромный выбор внутренних блоков. Длины трубопроводов — до 1000 м (рис. 1).

Во-вторых, благодаря высокой энергоэффективности систем. Инверторный привод компрессора, отсутствие промежуточных теплообменников (в отличие от водяных систем), индивидуальный расход хладагента — всё это обеспечивает минимальное энергопотребление.

В-третьих, положительную роль играет модульность конструкции. Нужная производительность системы набирается из отдельных модулей, что без сомнения очень удобно и повышает общую надёжность в целом.

Именно поэтому сегодня VRF-системы занимают как минимум 40 % мирового рынка систем центрального кондиционирования и эта доля с каждым годом растёт.

Система переохлаждения хладагента

Какая максимальная длина фреоновых трубопроводов может быть у сплит-системы кондиционирования? Для бытовых систем производительностью до 7 кВт холода она составляет 30 м. Для полупромышленного оборудования эта цифра может достигать 75 м (инверторный наружный блок). Для сплит-систем данное значение максимально, но для систем класса VRF максимальная длина трубопроводов (эквивалентная) может быть и значительно большей — до 190 м (суммарная — до 1000 м).

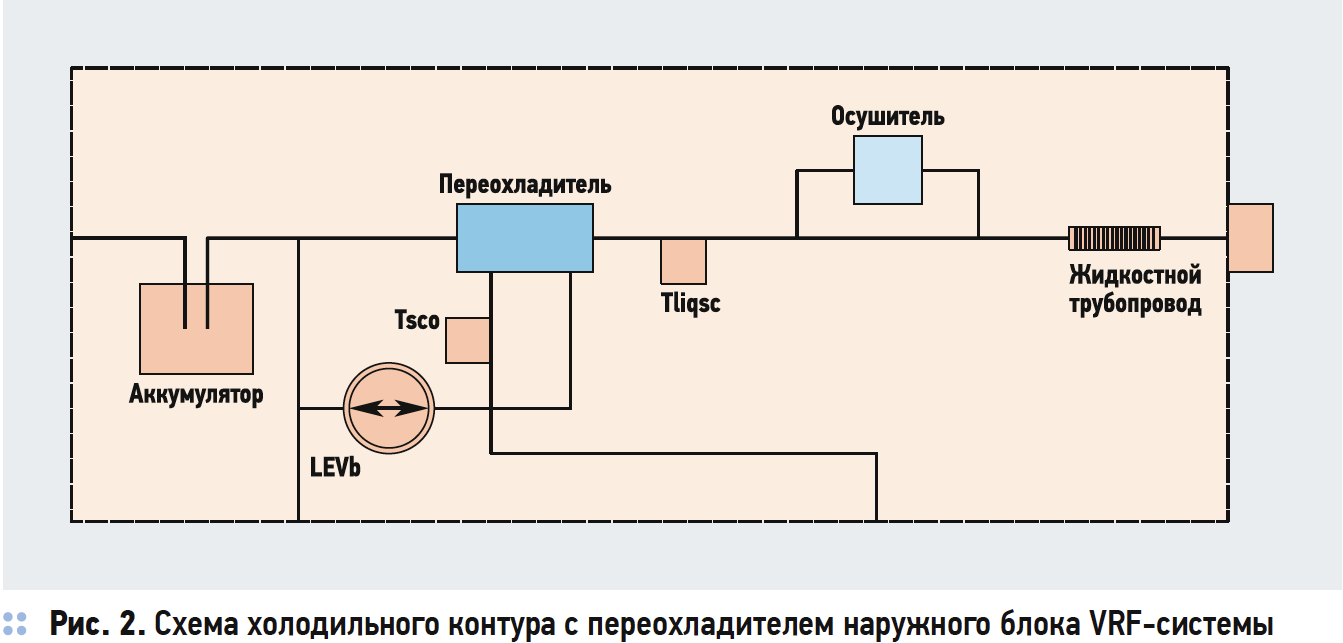

Очевидно, что VRF-системы принципиально отличаются от сплит-систем с точки зрения фреонового контура, и это позволяет им работать при больших длинах трубопроводов. Это отличие заключается в наличии специального устройства в наружном блоке, которое называется переохладитель хладагента или subcooler (рис. 2).

Прежде чем рассмотреть особенности работы систем VRF, давайте обратим внимание на схему фреонового контура сплит-систем и поймём, что происходит с хладагентом при больших длинах фреоновых трубопроводов.

Холодильный цикл сплит-систем

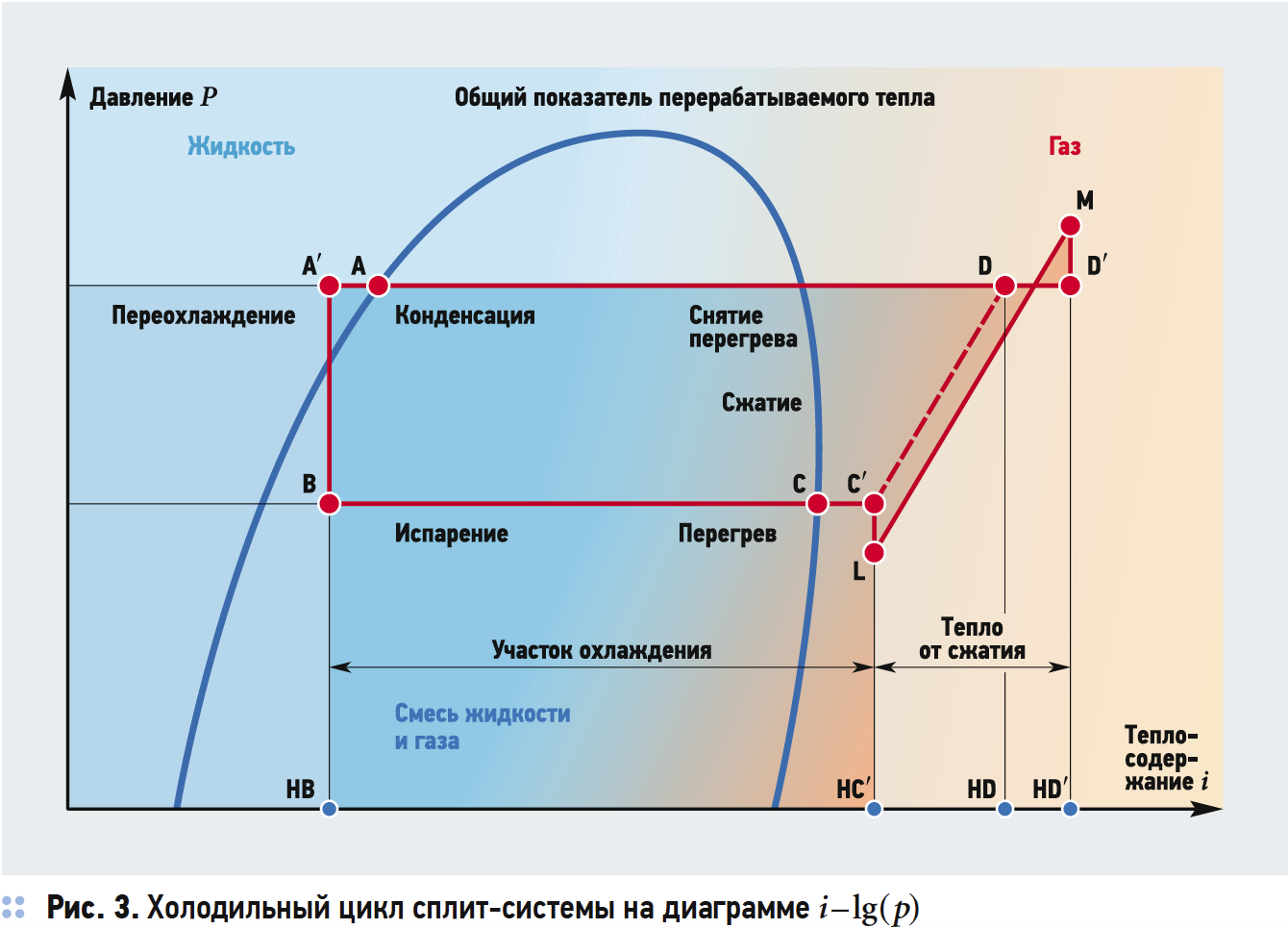

На рис. 3 изображён классический цикл фреона в контуре кондиционера в осях «давление–энтальпия». Причём это цикл для любых сплит-систем на фреоне R410a, то есть от производительности кондиционера или марки вид данной диаграммы не зависит.

Начнём с точки D, с начальными параметрами в которой (температура 75 °C, давление 27,2 бара) фреон попадает в конденсатор наружного блока. Фреон в данный момент — это перегретый газ, который сначала остывает до температуры насыщения (около 45 °C), затем начинает конденсироваться и в точке А полностью переходит из состояния газа в жидкость. Далее происходит переохлаждение жидкости до точки А (температура 40 °C). Считается, что оптимальная величина переохлаждения равна 5 °C.

После теплообменника наружного блока хладагент поступает на устройство дросселирования в наружном блоке — терморегулирующий вентиль либо капиллярную трубку, и его параметры меняются до точки B (температура 5 °C, давление 9,3 бара). Обратим внимание, что точка В находится в зоне смеси жидкости и газа (рис. 3). Следовательно, после дросселирования в жидкостный трубопровод поступает именно смесь жидкости и газа. Чем больше величина переохлаждения фреона в конденсаторе, тем больше доля жидкого фреона поступает во внутренний блок, тем выше КПД кондиционера.

На рис. 3 обозначены следующие процессы: В–С — процесс кипения фреона во внутреннем блоке с постоянной температурой около 5 °C; С–С — перегрев фреона до +10 °C; С –L — процесс всасывания хладагента в компрессор (происходят потери давления в газовом трубопроводе и элементах фреонового контура от теплообменника внутреннего блока до компрессора); L–M — процесс сжатия газообразного фреона в компрессоре с повышением давления и температуры; М–D — процесс нагнетания газообразного хладагента от компрессора до конденсатора.

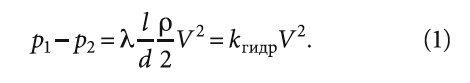

Потери давления в системе зависят от скорости фреона V и гидравлической характеристики сети:

Что будет происходить с кондиционером при увеличении гидравлической характеристики сети (вследствие повышенной длины или большого количества местных сопротивлений)? Повышенные потери давления в газовом трубопроводе приведут к падению давления на входе в компрессор. Компрессор начнёт захватывать хладагент меньшего давления и, значит, меньшей плотности. Расход хладагента упадёт. На выходе компрессор будет выдавать меньшее давление и, соответственно, упадёт температура конденсации. Пониженная температура конденсации приведёт к пониженной температуре испарения и обмерзанию газового трубопровода.

Если повышенные потери давления будут происходить на жидкостном трубопроводе, то процесс даже более интересный: так как мы выяснили, что в жидкостном трубопроводе фреон находится в насыщенном состоянии, а точнее, в виде смеси жидкости и пузырьков газа, то любые потери давления будут приводить к небольшому вскипанию хладагента и увеличению доли газа.

Последнее повлечёт за собой резкое увеличение объёма парогазовой смеси и увеличению скорости движения по жидкостному трубопроводу. Повышенная скорость движения снова вызовет дополнительную потерю давления, процесс станет «лавинообразным».

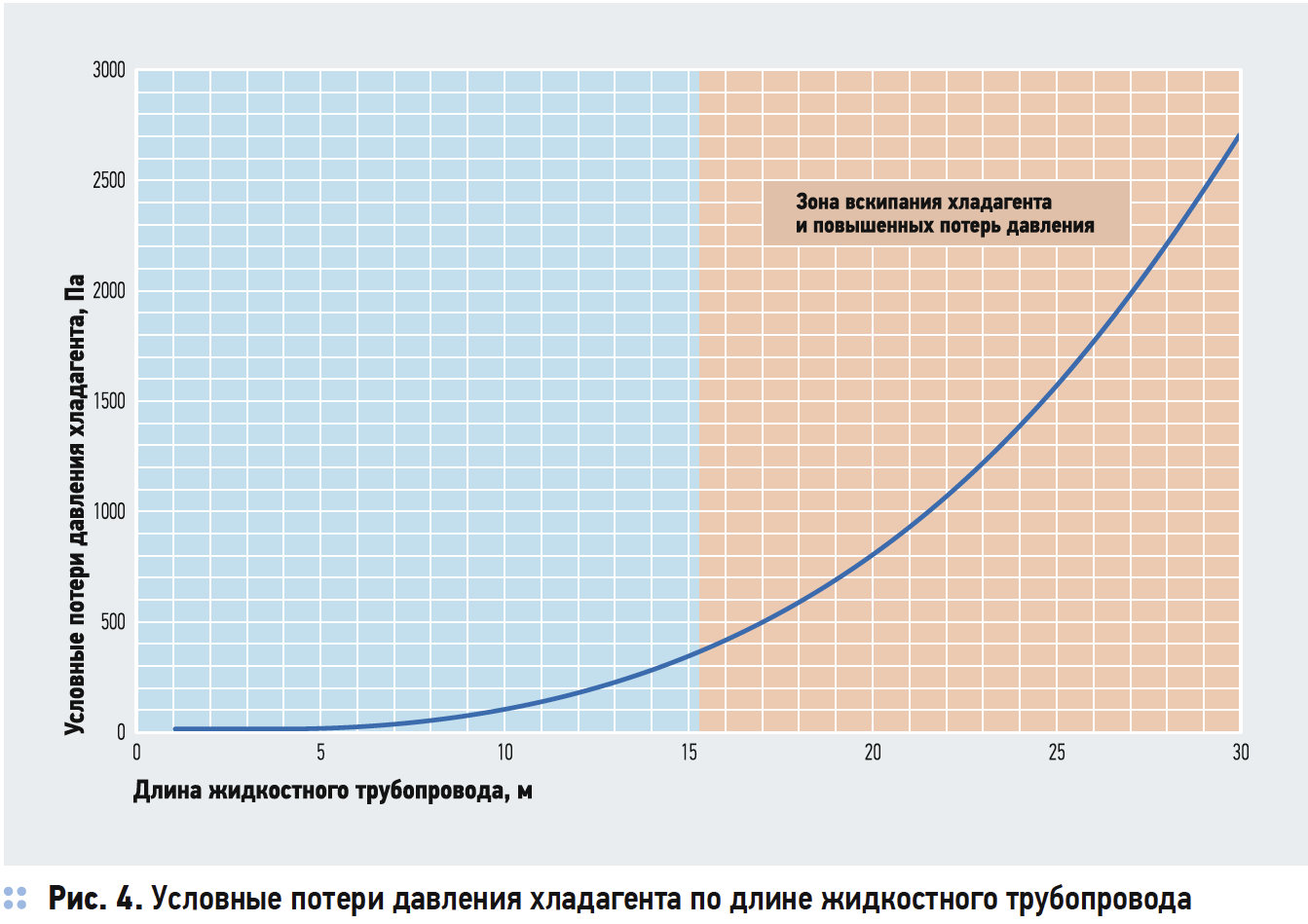

На рис. 4 приведён условный график удельных потерь давления в зависимости от скорости движения хладагента в трубопроводе.

Если, например, потери давления при длине трубопроводов 15 м составляют 400 Па, то при увеличении длины трубопроводов в два раза (до 30 м) потери увеличиваются не в два раза (до 800 Па), а в семь раз — до 2800 Па.

Поэтому простое увеличение длины трубопроводов в два раза относительно стандартных длин для сплит-системы с On-Off-компрессором фатально. Расход хладагента упадёт в несколько раз, компрессор будет перегреваться и очень скоро выйдет из строя.

Холодильный цикл VRF-систем с переохладителем фреона

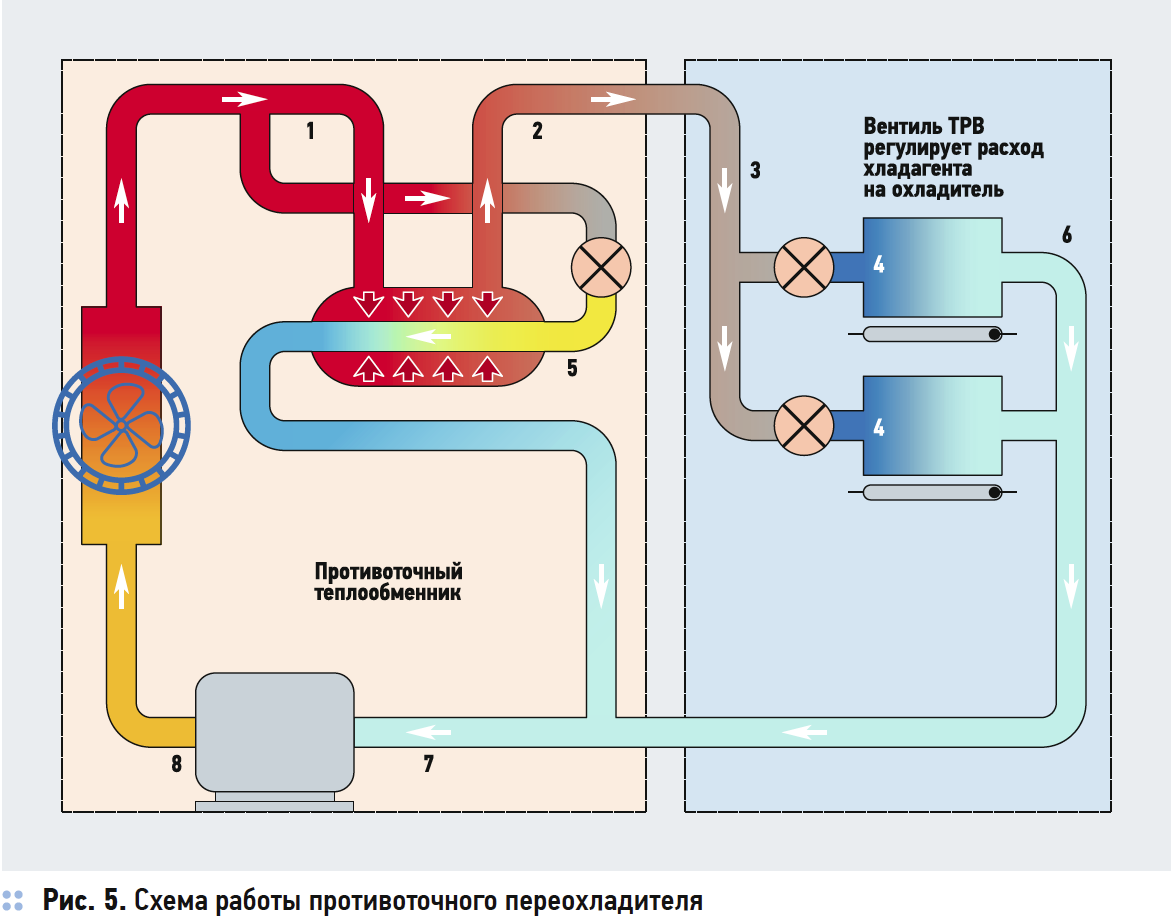

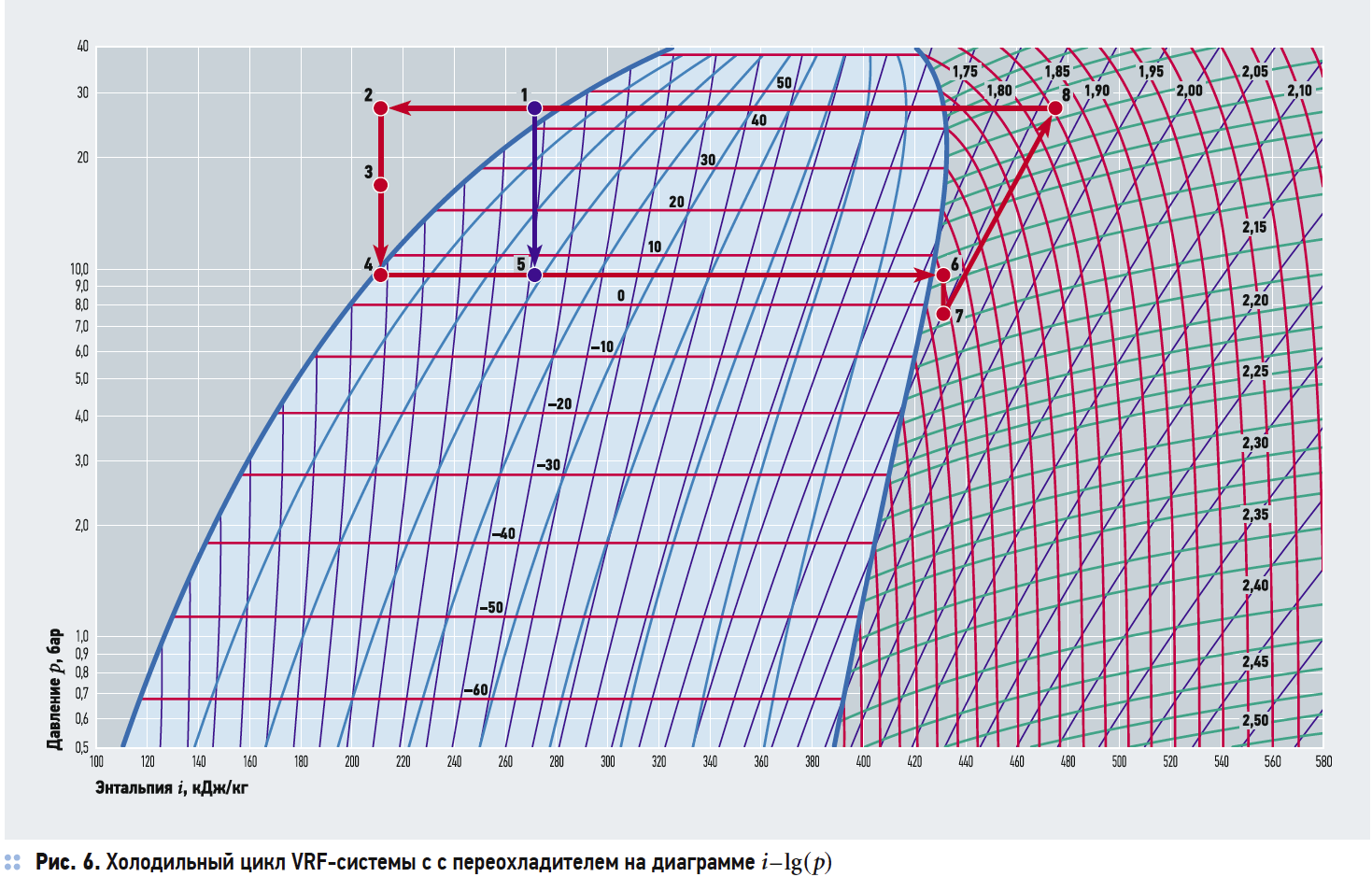

На рис. 5 схематично изображён принцип работы переохладителя хладагента. На рис. 6 изображён тот же холодильный цикл на диаграмме «давление–энтальпия». Рассмотрим подробно, что же у нас происходит с хладагентом при работе системы Variable Refrigerant Flow.

1–2: Жидкий хладагент после конденсатора в точке 1 делится на два потока. Бóльшая часть проходит через противоточный теплообменник. В нём происходит охлаждение основной части хладагента до +15…+25 °C (в зависимости от его эффективности), которая далее поступает в жидкостный трубопровод (точка 2).

1–5: Вторая часть потока жидкого хладагента из точки 1 проходит через ТРВ, его температура понижается до +5 °C (точка 5), поступает на тот же противоточный теплообменник. В последнем происходит его кипение и охлаждение основной части хладагента. После кипения газообразный фреон сразу поступает на всасывание компрессора (точка 7).

2–3: На выходе из наружного блока (точка 2) жидкий хладагент проходит через трубопроводы к внутренним блокам. При этом теплообмена с окружающей средой практически не происходит, а вот часть давления теряется (точка 3). У некоторых производителей дросселирование производится частично в наружном блоке системы VRF, поэтому давление в точке 2 меньше, чем на нашем графике.

3–4: Потери давления хладагента в электронном регулирующем вентиле (ЭРВ), который располагается перед каждым внутренним блоком.

4–6: Испарение хладагента во внутреннем блоке.

6–7: Потери давления хладагента при его возврате в наружный блок по газовому трубопроводу.

7–8: Сжатие газообразного хладагента в компрессоре.

8–1: Охлаждение хладагента в теплообменнике наружного блока и его конденсация.

Рассмотрим подробнее участок от точки 1 до точки 5. В системах VRF без переохладителя хладагента процесс из точки 1 сразу переходит в точку 5 (по синей линии рис. 6). Удельная величина производительности хладагента (поступающего к внутренним блокам) пропорциональна длине линии 5–6. В системах, где переохладитель присутствует, полезная производительность хладагента пропорциональна линии 4–6. Сравнивая длины линии 5–6 и 4–6, становится понятной работа переохладителя фреона. Повышение эффективности охлаждения циркулирующего хладагента происходит как минимум на 25 %. Но это не означает, что производительность всей системы стала больше на 25 %. Дело в том, что часть хладагента не поступила к внутренним блокам, а сразу ушла на всасывание компрессора (линия 1–5–6).

Именно в этом состоит баланс: на какую величину повысилась производительность фреона, поступающего к внутренним блокам, на столько же уменьшилась производительность системы в целом.

Так в чём тогда смысл применения переохладителя хладагента, если общую производительность системы VRF он не увеличивает? Чтобы ответить на этот вопрос, снова вернёмся к рис. 1. Смысл применения переохладителя — снижение потерь на длинных трассах систем Variable Refrigerant Flow.

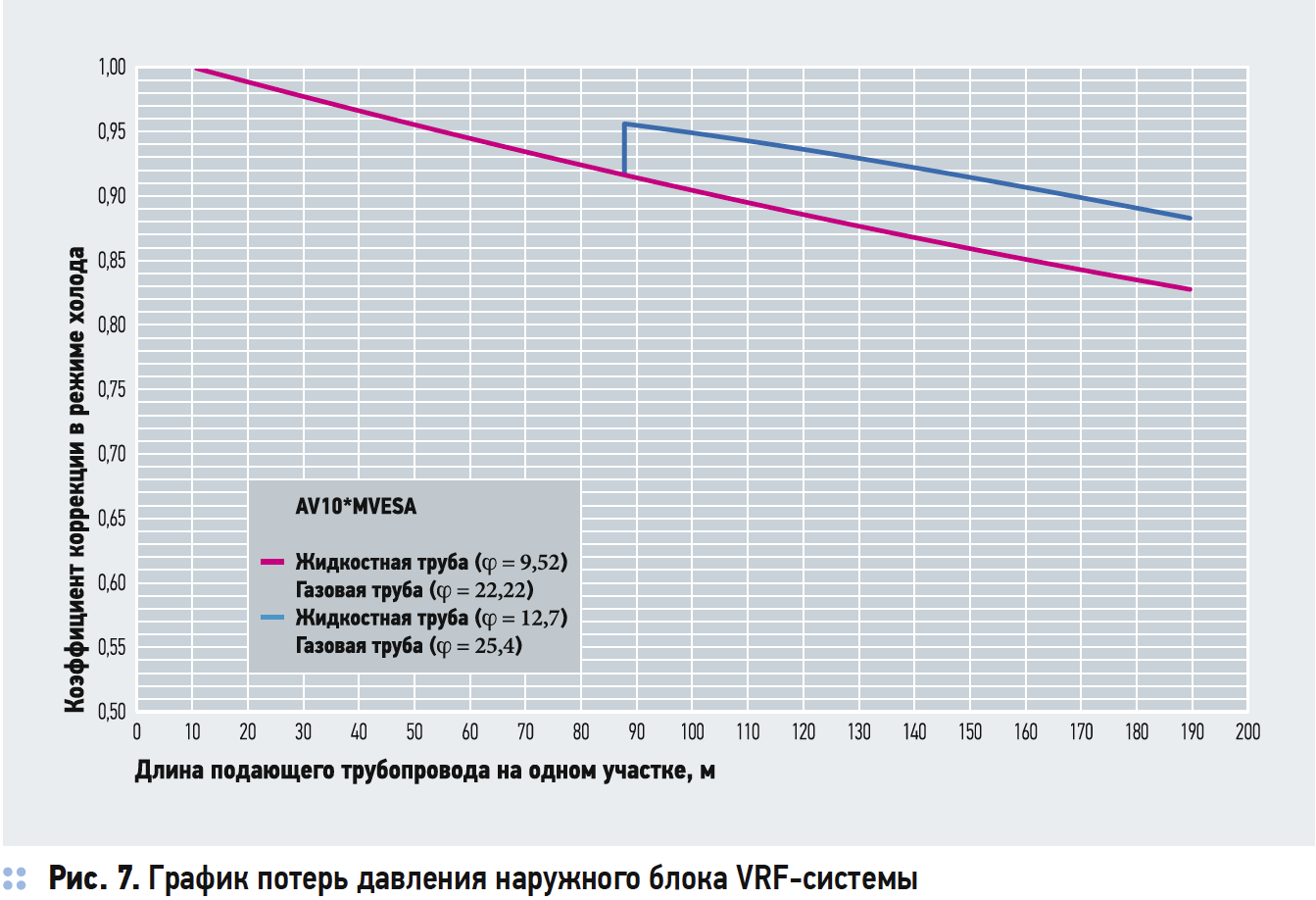

Дело в том, что все характеристики VRFсистем приводятся при стандартной длине трубопроводов 7,5 м. То есть сравнивать VRF-системы разных производителей по данным каталога не совсем корректно, поскольку реальные длины трубопроводов будут гораздо больше — как правило, от 40 до 150 м. Чем больше отличается длина трубопровода от стандартной, тем больше потери давления в системе, тем больше происходит вскипание хладагента в жидкостных трубопроводах. Потери производительности наружного блока по длине приводятся на специальных графиках в сервис-мануалах (рис. 7). Именно по этим графикам необходимо сравнивать эффективность работы систем при наличии переохладителя хладагента и при его отсутствии. Потери производительности VRF-систем без переохладителя на длинных трассах составляют до 30 %.

Выводы

1. Переохладитель хладагента является важнейшим элементом для работы VRF систем. Его функциями являются, во-первых, увеличение энергетической ёмкости хладагента, поступающего к внутренним блокам, во-вторых, уменьшение потерь давления в системе на длинных трассах.

2. Не все производители систем VRF снабжают свои системы переохладителем хладагента. Особенно часто исключают переохладитель ОЕМ-бренды для удешевления конструкции.