Введение

Высокая скорость коррозии стальных водопроводных труб приводит к тому, что проектные и строительные организации для внутренних систем водоснабжения применяют трубы из пластмасс, меди, нержавеющей стали. Однако, исходя из противопожарных и экономических соображений, часто используют схемы, в которых магистральные трубопроводы выполняют из стальных оцинкованных труб, а стояки и подводки к приборам — из полипропиленовых или металлопластиковых труб. Однако проблема коррозии не стала менее актуальной, и количество обращений на жалобы населения на качество воды не снижается. Особенно это касается систем горячего водоснабжения.

Примеры быстрой коррозии труб в системе горячего водоснабжения можно найти как в специальной технической литературе, так и в Интернете, что свидетельствует о недостаточном исследовании данной проблемы. Так, например, на интернет-форуме НП «АВОК» сообщается о двух случаях сквозной коррозии стальных оцинкованных стояков и подающих магистралей в системе горячего водоснабжения в жилых многоэтажных зданиях, начавшейся через один-два года после ввода их в эксплуатацию. Авторами также зафиксированы случаи быстрой коррозии трубопроводов горячего водоснабжения, обусловленные повышенной коррозионной активностью опреснённой воды (корпуса учебного заведения, город Владивосток) и наличием токов утечки (жилые здания, город Москва).

В статье [1] приведены результаты обследования систем отопления и горячего водоснабжения на объектах различного назначения в Москве. По утверждению авторов статьи, одной из причин ускоренной коррозии трубопроводов в зданиях являются протекающие по ним токи промышленной частоты, связанные с нарушениями эксплуатации систем электроснабжения этих же зданий. Коррозия наблюдается несмотря на соблюдение основных требований к составу воды. В ходе проведённых измерений было зафиксировано, что по трубопроводам протекают переменные токи промышленной частоты силой от 0,1 до 18,2 А [1]. Такие явления возникают при использовании металлических трубопроводов для заземления электроприборов или при подключении нулевого проводника к корпусу оборудования, гальванически соединённого с трубопроводом.

Среди причин, вызывающих высокую скорость коррозии оцинкованных труб в системах горячего водоснабжения, помимо качества исходной воды и утечек тока, можно назвать следующие факторы: воздействие повышенной температуры (более 60 °C), монтаж одной и той же системы водоснабжения из различных труб, в том числе медных, сварка оцинкованных труб без соблюдения требований стандарта, наличие микробиологической коррозии, низкие скорости движения воды.

В результате наблюдения за работой систем водоснабжения, смонтированных из труб, выполненных из различных материалов, были сделаны выводы, что следует избегать расположения трубопроводов из стали (за исключением нержавеющей), алюминия или цинка после медных (по направлению движения потока воды) во избежание преждевременной коррозии указанных труб. При осаждении на поверхности цинка металлической меди образуется короткозамкнутый элемент, в котором цинк является анодом, а медь — катодом. Поскольку медь находится в контакте с цинком и оба эти металла окружены водой, гальванический элемент оказывается «включённым». Цинк в виде иона Zn2+ переходит в воду, а оставшиеся от каждого атома два электрона переходят на более электроположительный металл — медь. К медному катоду подходят ионы водорода, принимают электроны и превращаются в атомы водорода, а затем и в молекулы водорода. Таким образом, при наличии деполяризатора процесс протекает до тех пор, пока не растворится весь цинк.

Примеры аномально высокой скорости коррозии оцинкованных труб можно найти и в зарубежной литературе. Так, в системе ГВС в городе Гданьск-Вжещ (Польша) цинковое покрытие было полностью уничтожено в течение трёх-четырёх лет [2]. В качестве причины были названы высокий уровень кислорода и агрессивной углекислоты в воде, а также содержание хлорид и сульфат-ионов в общей сумме более 50 мг/дм³. Температура горячей воды и особенно перепады температуры также имеют большое значение, так как они являются источником трещин и разрушения созданных слоёв продуктов коррозии, обладающих защитными свойствами. Поддержание постоянной температуры воды ниже 55 °C при рН = 7,4–7,8 является, по мнению авторов статьи, одним из эффективных способов снижения скорости коррозии [2].

В целом, в зарубежной литературе очень мало информации о коррозии стальных труб в системе горячего водоснабжения, так как большинство внутренних систем водоснабжения изготавливается из меди или пластика.

Следует отметить, что в литературе, посвящённой коррозии оцинкованных труб и оценке влияния различных факторов, наименьшее внимание уделяется исследованию качества цинкового покрытия, которое в первую очередь подвергается воздействию неблагоприятных факторов. Известно, что металлические трубы, используемые для систем распределения воды, корродируют из-за их термодинамической неустойчивости. Чтобы избежать коррозии, стальные трубы покрывают защитным слоем цинка с толщиной покрытия от 20 до 85 мкм в зависимости от требований нормативной документации [3].

В России производство стальных труб нормируется общепринятыми стандартами, относящимися к водогазопроводным (ГОСТ 3262–75*) и электросварным прямошовным (ГОСТ 10704) трубам, на которые и наносится цинковое покрытие. Требования к водогазопроводным оцинкованным трубам по ГОСТ 3262–75* формулируются так: покрытие водопроводных оцинкованных труб должно быть сплошным, а толщина цинкового слоя должна быть не менее 30 мкм. Покрытие на оцинкованные стальные трубы наносится по различным технологиям, выбор которых зависит от габаритов изделий, предъявляемых требований к качеству и прочности слоя цинка [4]: электрогальваническое цинкование, горячее цинкование и термодиффузионное осаждение.

Электрогальваническое цинкование. Способ основан на растворении цинковых электродов в растворе электролита под действием электрического тока. В процессе электролиза цинк осаждается на поверхности трубы. Преимущества: ровное покрытие, толщина слоя достигает 30 мкм. Недостатки данного метода: слабая адгезия, пористость покрытия определяет незначительный срок эксплуатации (до пяти лет).

Горячее цинкование. Данный способ позволяет получить наиболее надёжное покрытие, в промышленных масштабах применяется достаточно часто. Для нанесения покрытия заготовку помещают на определённое время в расплав цинка. Недостатки: на поверхности труб могут образовываться наплывы, поэтому будет требоваться повторная механическая обработка. Существует ограничение по марке стали, к которой может применяться такой способ — содержание углерода не более 0,24 %. Как показывает опыт, горячеоцинкованная сталь может служить до 50 лет без видимых коррозионных повреждений и возобновления цинкового покрытия.

Термодиффузионное покрытие цинком. Стальная оцинкованная труба получается путём нанесения на поверхность заготовки паров цинка, весь процесс осуществляется в герметичных ёмкостях, что обеспечивает высокую экобезопасность процесса. Преимущества: значительная твёрдость покрытия, отсутствие наплывов, возможность обрабатывать детали сложной конфигурации (резьбы), срок эксплуатации труб превышает 15 лет. Цинковое покрытие защищает сталь от коррозии, во-первых, за счёт создания барьера, который отделяет сталь от агрессивной среды, и, во-вторых, цинковое покрытие является анодом по отношению к железу, обеспечивая электрохимическую защиту. При выборе антикоррозионной защиты основное внимание уделяется скорости разрушения покрытия и необходимости его возобновления. Этот показатель для цинка составляет 0,5–6,0 мкм/год в зависимости от условий эксплуатации.

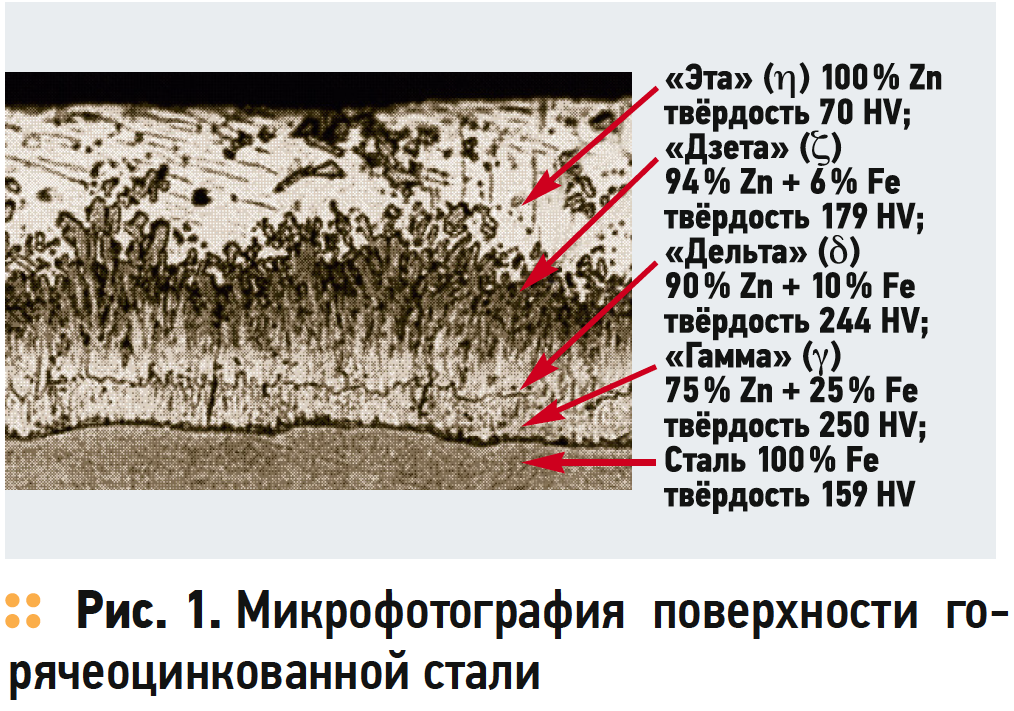

Микроструктура покрытия значительно отличается в зависимости от метода его нанесения [5]. На рис. 1 показана микроструктура цинкового покрытия, полученного методом горячего цинкования [15]. По литературным данным оптимальная структура цинкового покрытия включает четыре слоя: «гамма» (γ), «дельта» (δ), «дзета» (ζ) и «эта» (η), имеющих различную толщину и выполняющих различные функции [3]. Чтобы быть эффективным, наружный η-слой должен составлять как минимум 45 % толщины всего покрытия [3].

Для каждого слоя на рис. 1 указана твёрдость в единицах Виккерса. Можно видеть, что все три интерметаллических слоя твёрже, чем стальная основа, тогда как наружный слой «эта» имеет низкую твёрдость и высокую пластичность. Такое сочетание свойств цинкового покрытия обеспечивает ему высокую стойкость к износу. Железо, как это следует из рис. 1, в большем или меньшем количестве всегда присутствует в расплаве цинка. Оно попадает в расплав главным образом в процессе цинкования вследствие взаимодействия между расплавленным цинком и железной поверхностью изделий и корпуса ванны. С увеличением содержания железа в расплаве значительно увеличивается толщина покрытия, а также ухудшаются его пластичность и внешний вид. При этом в верхнем слое цинкового покрытия (ζ-фаза) содержится большое количество включений.

Кроме того, известно, что кремний, марганец и фосфор значительно повышают скорость взаимодействия между сталью и расплавленным цинком, в результате чего усиливается рост слоя сплава в покрытии. При высоком содержании кремния и фосфора покрытие в основном состоит из железоцинковых соединений, представляющих собой столбчатые δ1и ζ-кристаллы. Особенно сильно развита ζ-фаза. Слой чистого цинка (η-фаза) в таких покрытиях очень тонкий, а иногда даже полностью отсутствует. При этом поверхность покрытия приобретает светло-серый цвет.

Минимальная толщина цинкового покрытия по европейскому стандарту EN 10240 составляет 55 мкм на внутренней стороне оцинкованной стальной трубы (то есть на 25 мкм больше, чем по российскому стандарту) и 28 мкм на сварке. Замеры толщины оцинкованного покрытия на участке трубы длиной 10 см показали, что стандарт в большинстве случаев не соблюдается (табл. 1): средняя толщина составила 41,5 ± 8,6 мкм [3].

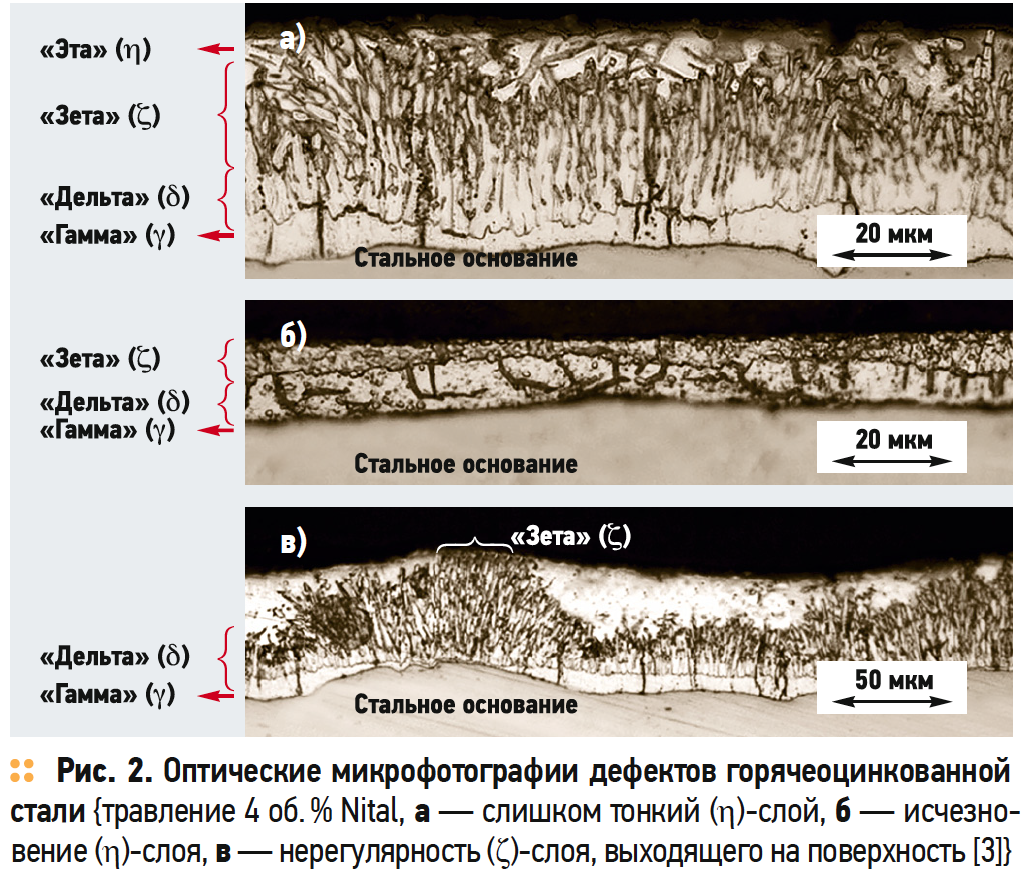

Фотографии, приведённые на рис. 2, показывают, что даже при соблюдении минимальной толщины 55 мкм микроструктура оцинкованного покрытия может быть неравномерной, с наружным защитным слоем чистого цинка «эта» (η), слишком тонким, чтобы обеспечить эффективную защиту стальной подложки от коррозии. В том случае, когда покрытие имеет толщину менее 20 мкм (рис. 2б), его структура состоит примерно из 50 % «дельта» (δ)-слоя и 50 % «дзета» (ζ)-слоя, а наружный защитный слой чистого цинка «эта» (η) отсутствует. В некоторых случаях неоднородность оцинкованного покрытия вызвана слишком тонким слоем чистого цинка «эта» (η), при этом «дзета» (ζ)-слой достигает поверхности покрытия при недостатке «дельта» (δ)-слоя в некоторых местах, что затрудняет защиту стальной подложки от коррозии (рис. 2в).

При этом те покрытия, в которых «дзета»-фаза отсутствует или слишком толстая и представлена столбчатой структурой, не защищают сталь от общей коррозии [3].

Материалы и методы

Для уточнения причин ускоренной коррозии в системе горячего водоснабжения жилого 17-этажного дома в Москве экспертами в лабораторию кафедры водоснабжения и водоотведения НИУ МГСУ для проведения металлографических исследований были переданы образцы трубы, имеющих цинковое покрытие со следами коррозии. Труба диаметром 40 мм была извлечена из системы горячего водоснабжения после двух лет эксплуатации на московской водопроводной воде, которая может быть охарактеризована как слабокоррозионная.

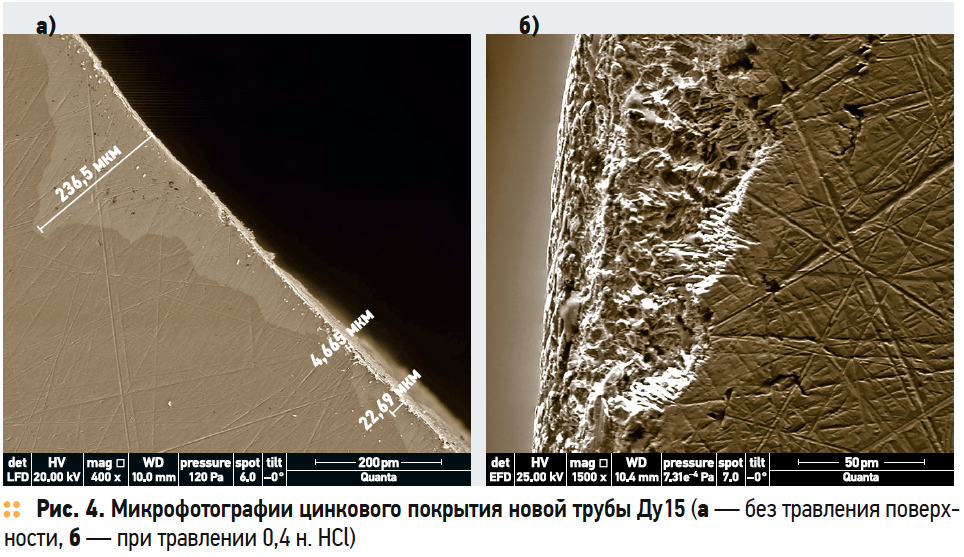

Для сравнения были также проведены исследования покрытия новой оцинкованной трубы диаметром 15 мм. Металлографические исследования проводились с использованием светового (МБС-10) и электронного микроскопов (Quanta 250 FEI), а также количественного измерения структурных составляющих цинкового покрытия (Genesis Apex 2 EDS System и Apollo X SDD Edax). Подготовка шлифов для структурного анализа была выполнена с использованием шлифовальной бумаги марок Р240 (крупность зёрен 50–63 мкм) и Р1500 (крупность зёрен 7–10 мкм) ГОСТ Р 52381–2005. В качестве раствора для травления были использованы 0,1 н. и 0,4 н. растворы соляной кислоты.

Результаты исследования

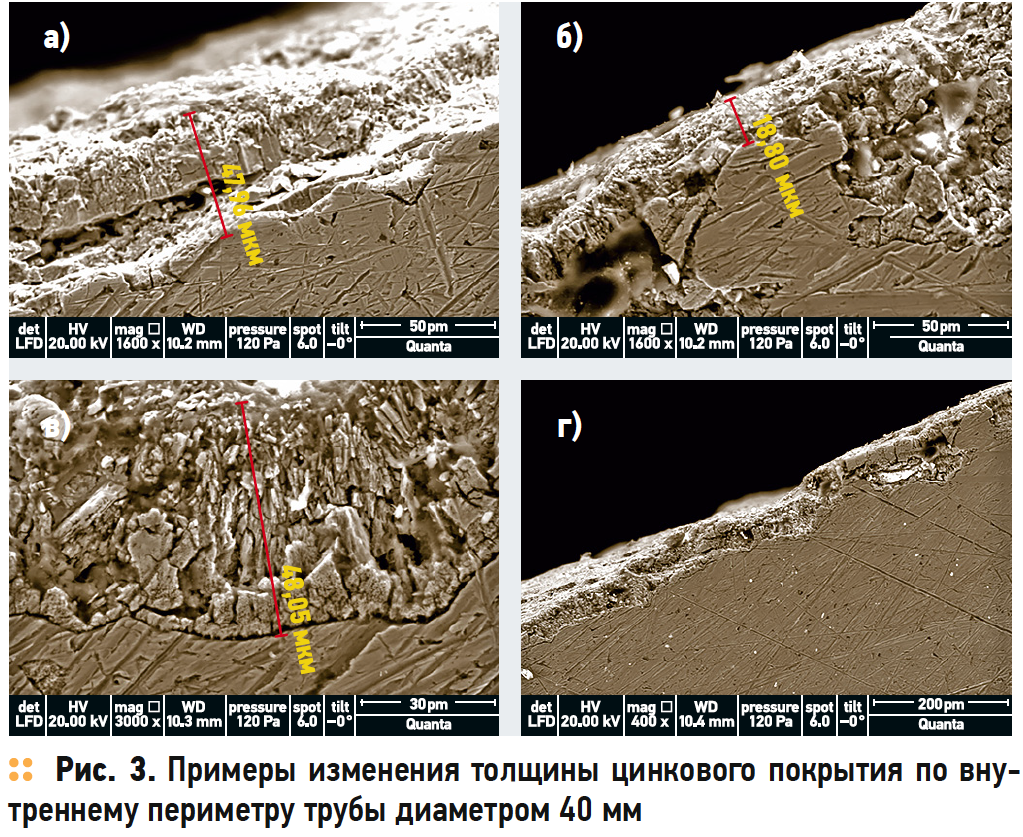

На рис. 3 представлены микрофотографии, а в табл. 1 — результаты энергодисперсионного анализа цинкового покрытия фрагмента трубы. На основании анализа состояния системы водоснабжения эксперты, обнаружившие свищи в трубах горячей воды, сделали вывод, что причиной ускоренной коррозии является утечка тока. Измерения толщины слоя цинка показывают, что при нормативной толщине 30 мкм большая часть слоя имеет значения около 50 мкм, но на отдельных участках эта толщина снижается до 18 мкм, что может приводить к локальным нарушениям цинкового покрытия в процессе эксплуатации.

При проведении обследования внутренней поверхности того же фрагмента трубы с помощью стереоскопического микроскопа были обнаружены мельчайшие следы очагов коррозии на общем фоне ненарушенного покрытия (со стороны воды), имеющие размеры около 0,1 мм. Анализ структуры цинкового покрытия на внутренней поверхности этой же трубы показывает, что неравномерное распределение и нарушение сплошности цинкового покрытия могут быть причиной появления сквозных свищей при электрохимической коррозии. После нарушения цинкового покрытия процесс коррозии в горячей воде ускоряется в несколько раз. Нами проведены исследования по изучению скорости коррозии образцов в виде пластин, вырезанных из стальной неоцинкованной трубы, в холодной и горячей водопроводной воде.

В зависимости от условий проведения экспериментов средняя массовая скорость коррозии, измеренная по изменению веса образца, составила 0,148 г/(м²·ч), а средняя скорость глубинной коррозии, вычисленная из закона Фарадея, равна 0,165 мм/год. Исследования, проведённые на этих же образцах в горячей воде при +50 °C, показали, что массовая скорость коррозии составила 0,492–0,834 г/(м²·ч), а глубинная скорость — 0,545–0,93 мм/год. Таким образом, можно сделать вывод, что появление свищей при нарушенной поверхности цинкового покрытия и толщине стенки трубы 3 мм может произойти через два-три года, что сопоставимо с приведёнными выше данными.

На рис. 4 представлены микрофотографии цинкового покрытия новой трубы диаметром 15 мм. Как следует из рисунка, неравномерность покрытия наблюдается так же, как и в случае труб, бывших в эксплуатации. Можно отметить, что в составе цинкового слоя содержание чистого цинка больше, чем в трубах бывших в эксплуатации, что свидетельствует о «вымывании» цинка при коррозии не только из поверхностного слоя, но и из более глубоких слоёв (табл. 2).

Выводы

Обобщая приведённые данные, можно сделать вывод, что, несмотря на накопленные сведения о коррозии оцинкованных труб, нельзя утвердительно ответить, какой из многочисленных факторов приводит к появлению свищей. Безусловно, версия, что токи утечки, имеющие значения до 18 А, как это было указано выше, являются наиболее естественной по сравнению с остальными. Расчёты показывают, что ток 23 мкА в течение года приводит к появлению в стенке трубы толщиной 3 мм питтингов, имеющих поверхность 0,1 см² [2]. Однако эти данные относятся к электрохимической коррозии, а токи, отмечаемые в работе [1], должны приводить к более быстрой коррозии, чем наблюдаемая. Поэтому эксперты, оценивая причины коррозии стальных оцинкованных труб, при отсутствии достаточной информации приходят к выводу, что коррозия является следствием совокупности факторов.

В ряде случаев точное установление причин ускоренной коррозии можно провести на основе анализа продуктов коррозии и осадка, удалённых из зоны появления питтингов.

Особую роль играет коррозионное разрушение электролизом, при котором возникновение каверн происходит без образования в них продуктов коррозии. Коррозия при электролизе имеет существенное отличие от обычной электрохимической коррозии, заключающееся в том, что источник электрического тока, создающего коррозионную цепь, является внешним, то есть имеют место утечки тока. При электрохимической коррозии каверны не только заполнены продуктами коррозии, но и образуют наросты (бугорки) над поверхностью металла [6].

Чем раньше произойдёт идентификация начала коррозии, тем быстрее могут быть приняты меры по предотвращению экономического ущерба и ухудшению качества воды. По результатам проведённых в лаборатории кафедры водоснабжения и водоотведения НИУ МГСУ исследований структуры и состава осадка, образующегося при коррозии на внутренней поверхности труб, был предложен способ идентификации, основанный на определении в составе осадка продуктов коррозии, в частности цинка и меди [7].

Способ позволяет обнаруживать коррозию оцинкованных труб и теплообменного оборудования с начала эксплуатации систем холодного и горячего водоснабжения.