Российский производитель промышленного вентиляционного оборудования НЕВАТОМ внедряет концепцию бережливого производства уже четвертый год. За это время производительность в цехах Новосибирска и Екатеринбурга выросла вдвое.

В НЕВАТОМ внедрять бережливое производство помогают семь принципов. Рассмотрим каждый из них детально с нашими примерами.

Принцип №1. «Ценности/потери»

Под «ценностью» понимают те свойства продукта, за которые клиент готов платить. Под «потерями» — те действия, которые расходуют ресурсы, но не добавляют товару или услуге ценности. О видах потерь подробнее в следующей статье.

Принцип «Ценности/потери» подразумевает, что все процессы, операции и технологии — это источник или ценностей, или потерь. Главные вопросы, которыми должны руководствоваться все участники производства:

- Что интересует моего заказчика?

- За что он будет готов платить деньги?

- Что бы он хотел получить?

Ответы на эти вопросы помогают понять, что делает товар востребованным для конечного потребителя, сформировать новые стандарты качества, оптимизировать процессы и устранить ошибки.

Например, раньше на производстве НЕВАТОМ некоторые детали нарезали лишь потому, что оставалось место на листе металла. Такие детали копились, занимали стеллажи. Это действие не добавляло ценности конечному продукту. Отказ от заготовок, нарезаемых впрок, помог избежать сразу двух потерь — перепроизводства и излишних запасов.

Принцип №2. «Создание потока ценности»

Первый принцип учит определять, что может быть ценностью с точки зрения клиента. Второй принцип помогает рассматривать через эту призму весь производственный процесс. Цель этого упражнения — оптимизация производственного процесса за счет увеличения в нем пропорции тех действий, которые добавляют ценность.

До внедрения бережливого производства деятельность предприятия выглядит не как поток ценности, а как поток потерь. Это потери времени, брак и другие издержки. Задача руководства — определить, на каких этапах производства возникают «узкие места»: что замедляет продвижение продукта на производственной линии, что снижает его ценность и завышает себестоимость. Добиться соотношения ценности к потерям 1:1 — уже достижение.

Как сообщил директор по производству НЕВАТОМ Андрей Васютин, компания НЕВАТОМ ставит целью организовать производство, где действия, добавляющие ценность, будут составлять не менее 70% от общего числа операций.

«Любой процесс нужно рассматривать, как поток создания ценности. Все, что мешает потоку, устранять. Так, мы устранили межоперационные запасы на линиях сборки канальных вентиляторов, которые скапливались, как бревна, на пути этого потока. Поясню: когда за первым столом собирают корпус вентилятора, а за вторым столом добавляют к корпусу рассекатели, то перед вторым столом скапливались и заготовки рассекателей, и собранные корпуса. Мы сократили расстояние и отбалансировали время, чтобы сборщики передавали детали из рук в руки», — объяснил Васютин.

Принцип №3. «Заказчик — поставщик»

В привычном понимании клиент — это заказчик, а предприятие — поставщик. Но бережливое производство применяет эту логику к связям между отделами или сотрудниками внутри компании. Каждый сотрудник на постоянной основе формирует спрос на детали, заготовки, материалы, то есть является заказчиком для своих коллег. И наоборот, передавая то, над чем работал, дальше по цепочке, является поставщиком продукции и услуг. Заказчик обязан составлять требования к продукту и услуге. А поставщик — выяснять и удовлетворять эти требования. Осознание этих ролей повышает уровень взаимной требовательности и снижает риск возникновения брака и его передачи на следующую стадию процесса.

До осознания себя «заказчиком» участок сборки НЕВАТОМ забирал все детали, которые к определенному моменту успевал закончить заготовительный участок. С внедрением принципа сотрудники обоих участков переосмыслили свою роль. Теперь рабочий с участка сборки получает в указанный срок именно то, что ожидает от «поставщика». Поэтому в НЕВАТОМ практически нет излишков деталей, заготовок или материала.

Принцип №4. «Стоп, машина!»

Если на линии производства появился брак, мы говорим: «Стоп, машина!» Решение прервать процесс принимает сотрудник или его непосредственный руководитель.

Этот принцип может показаться разрушительным для тех, кто только начинают внедрять бережливое производство. Остановка — это сорванный срок, а сроки срывать нельзя. Однако вовремя поставленный брак гораздо хуже. Не останавливать производство поможет предварительная работа: на этапе планирования нужно представить, на каких участках могут возникнуть проблемы, и предотвратить их.

Как пояснил директор по производству НЕВАТОМ Андрей Васютин, любой сотрудник при обнаружении брака немедленно докладывает об этом своему руководителю и останавливает оборудование. Только после решения проблемы работу возобновляют.

Например, в 2021 году участок изготовления решеток получил настолько дефектный алюминиевый профиль, что узнавший об этом руководитель остановил сборку до принятия решения. Конечно, работники могли бы забивать соединительный уголок молотком, но это бы сказалось на скорости работы.

Брак в НЕВАТОМ — это редкая нештатная ситуация. Так что полную остановку производства руководители чаще «прокручивают» в голове, чтобы понимать, где могут возникнуть проблемы и не допустить реальных эксцессов.

Принцип №5. «Иди и смотри»

Этот принцип означает, что ключевые решения на производстве должны быть основаны на тех данных, которые собирают в местах создания ценности — то есть в цехах у станков. Руководство всех уровней регулярно обходит вверенные участки производства, получает информацию о том, где и на каких этапах формируется ценность и возникают потери.

Руководитель также должен проверять работу любой теории или нововведения на местах. При наличии проблем — найти решение, при отсутствии — зафиксировать, что теория претворена в жизнь.

Принцип «Иди и смотри» помогает понять, что большинство проблем возникает от недостатка информации.

В НЕВАТОМ решение о том, признавать ли продукцию качественной или отправить на доработку, принимают не в кабинетах, а в цехах. На место приглашают технолога и руководителя. Так было, когда запускали обновленные огнезадерживающие клапаны.

«Недавно запускали пробную партию модифицированных заслонок. И чтобы выяснить, хорошо ли проработана конструкция, я не сидел в кабинете, а непосредственно присутствовал на сборке. Чтобы своими глазами увидеть отклонения, которые, возможно, для сборщика останутся незаметны. И да, мы выявили точки роста в конструкции заслонок. Сейчас усовершенствуем ее и будем запускать новую партию», — поделился директор по производству НЕВАТОМ Андрей Васютин.

Принцип №6. «Визуализация»

Визуализация — это принцип, который предлагает организовывать информацию таким образом, чтобы за 60 секунд можно было получить полное представление о состоянии дел на участке. Этого достигают за счет информационных стендов.

Визуализация поможет увидеть, работают ли другие принципы бережливого производства, есть ли улучшения на предприятии. Так сотрудники и руководство начинают говорить на одном языке, а варианты интерпретации сокращаются до одного. В компании НЕВАТОМ на каждом участке висит информационный стенд. По стенду можно за 60 секунд понять: кто вышел в смену, кто в отпуске, какова производительность участка, загрузка, каков план и его фактическое выполнение. Там же висят организационно-распорядительные документы, наглядная информация о принципах бережливого производства, планы работ и чек-листы по аудиту 5С.

Принцип №7. «Целеполагание и планирование»

Принцип помогает разложить глобальные цели и задачи предприятия на более мелкие, чтобы было проще внедрить их в сознание сотрудников. В результате каждый член команды осознает, что его труд приближает организацию к достижению глобальной цели. Эффективность труда сотрудника напрямую зависит от того, насколько полно его цели и задачи совпадают с целями и задачами компании.

Как отметил директор по производству НЕВАТОМ Андрей Васютин, основной инструмент планирования — это модель целеполагания SMART, а также 1С ERP. В них содержатся планы по повышению производительности, по организации рабочих мест, по устранению отклонений в организационных мероприятиях. План и его фактическое выполнение можно увидеть на тех же самых стендах, что были установлены в рамках принципа визуализации.

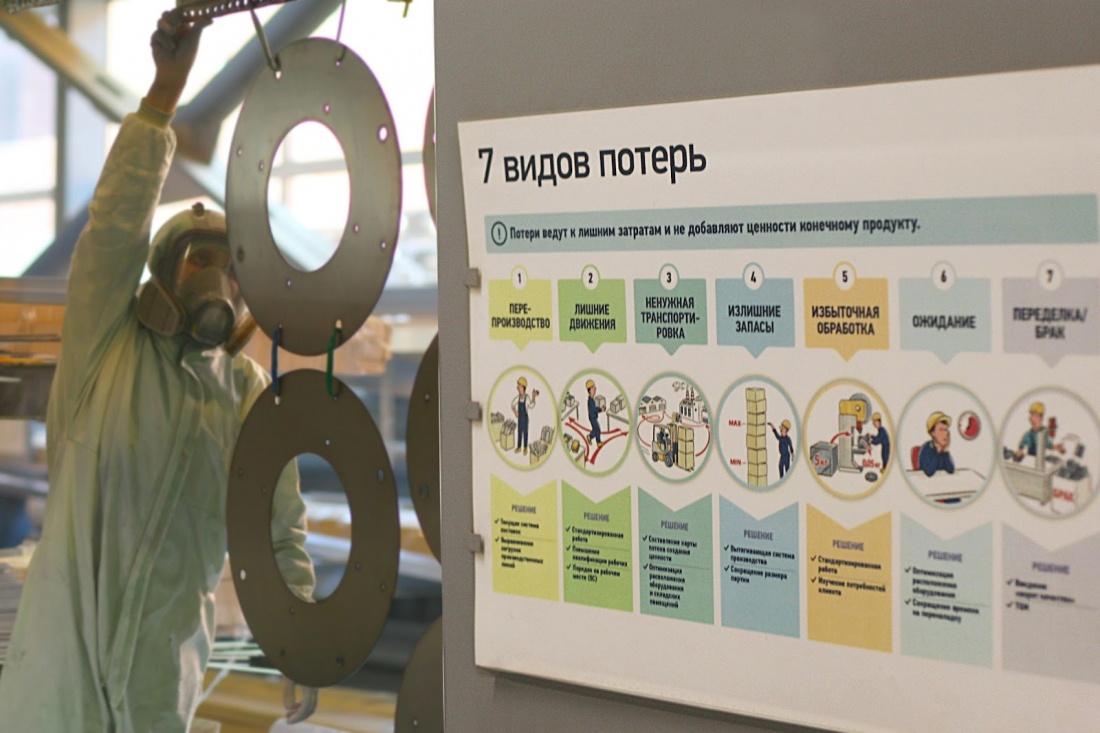

В следующей статье компания расскажет о 7+1 видах потерь в бережливом производстве.