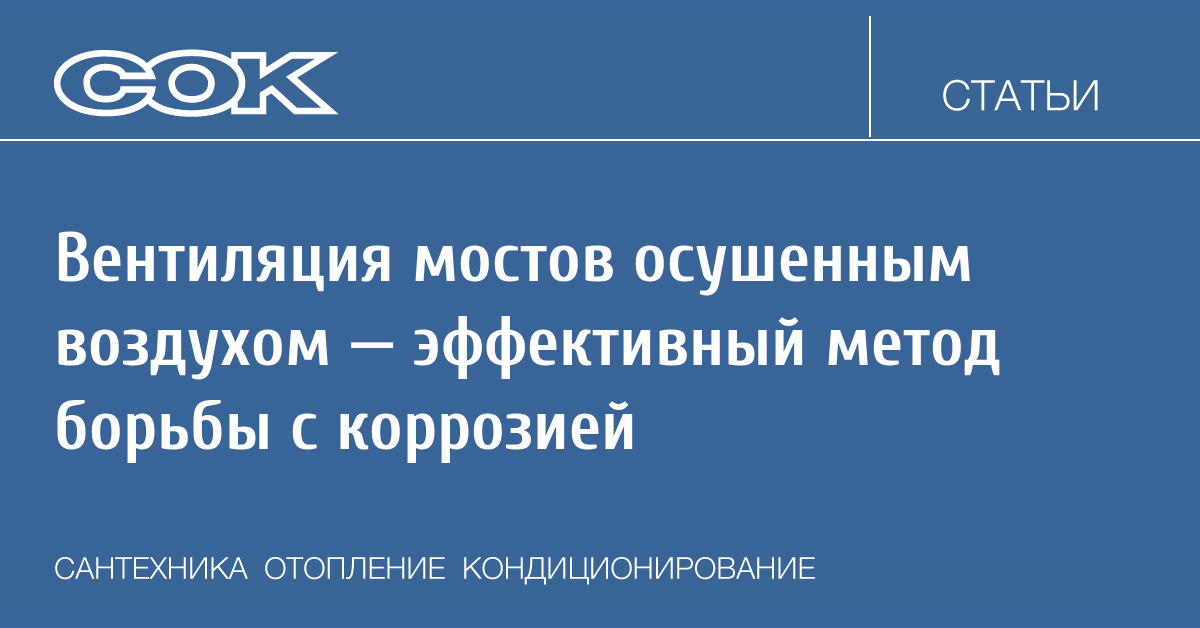

Рис. 1. Классификация активности коррозионного воздействия окружающей среды на мостовые сооружения

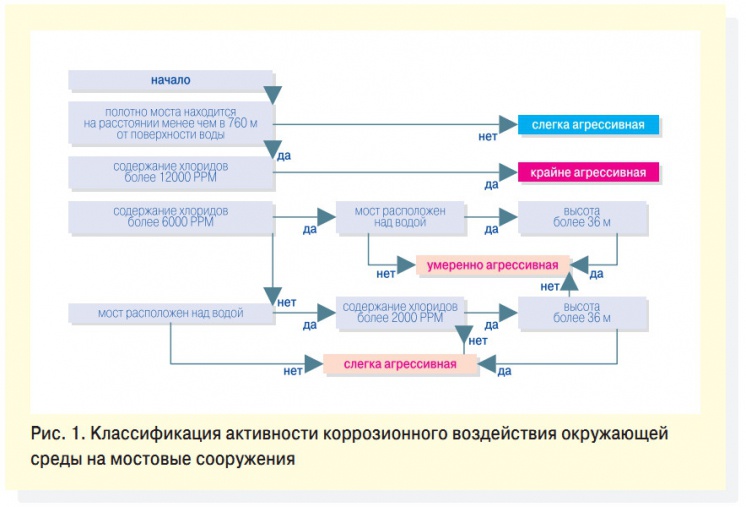

Рис. 2. Влияние относительной влажности воздуха на скорость коррозии металла

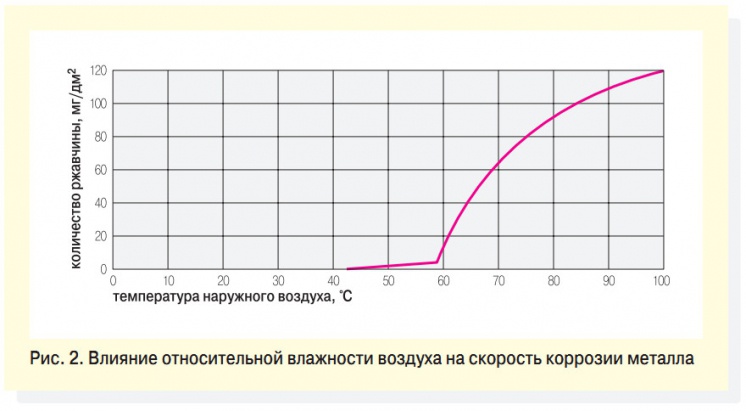

Рис. 3. Схема циркуляции воздуха

Табл. 1.

Табл. 2. Эксплуатационные расходы на мосты

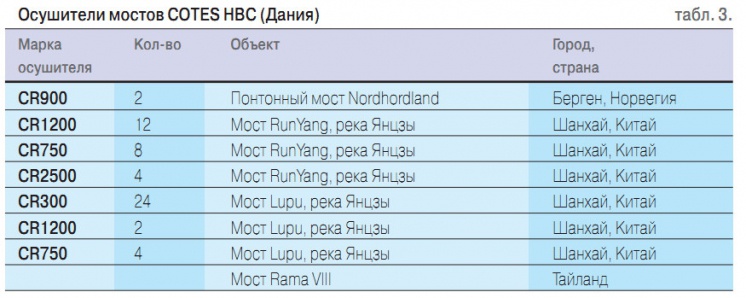

Табл. 3. Осушители мостов COTES HBC (Дания)

Характерным примером является положение дел в Санкт-Петербурге, который иногда называют Северной Венецией. Всего в Санкт-Петербурге, располагающемся на 33 островах, насчитывается 638 мостовых сооружений, из которых 20 являются разводными [1]. По оценкам ГУП «Мостотрест» (директор Ю.А. Петров), все мосты нуждаются в срочной реконструкции. Металлические части разъела коррозия, железобетонные пролеты провисли над Невой.

Восемь металлических мостов, построенных еще до 1917 г., находятся в критическом состоянии и немедленно требуют капитального ремонта [2]. В настоящее время ремонтные работы ведутся только на самом опасном из них — мосту Лейтенанта Шмидта. На очереди коренная реконструкция Дворцового моста. Специальные измерения показали, что в результате электрохимической коррозии толщина металла на отдельных участках Литейного моста уменьшилась с 18 до 9 мм [3].

Не менее опасная ситуация сложилась и вокруг относительно новых мостов, выполненных из бетона. Например, Тучков мост имеет критическую стрелку прогиба, которая составляет 23 см. Мост Александра Невского, построенный в 1965 г., пришлось закрывать на реконструкцию спустя всего 35 лет. На основании этого был сделан вывод, что большепролетные мосты, каковым является мост Александра Невского, железобетонными строить нельзя.

Они должны быть стальными или сталежелезобетонными [4]. Всего, по подсчетам специалистов «Мостотреста», 68 мостов Петербурга находятся в аварийном состоянии. Долговечность мостов существенно зависит от их конструкции, используемых материалов, качества гидроизоляции и ряда других факторов. В качестве положительного примера можно привести Никольский мост, простоявший без ремонта почти сто лет.

Измайловский мост последний раз перестраивался в 1861 г. Металлические клепаные конструкции, не имеющие скрытых полостей, гораздо более устойчивы к воздействию коррозии по сравнению с современными сварными конструкциями коробчатого типа. Особенно уязвимы бетонные конструкции, чувствительные к качеству гидроизоляции.

При коррозионном разъедании арматуры последствия для бетонного пролетного строения могут оказаться плачевными. Примером удачного современного стального моста можно считать однопролетный вантовый мост через р. Неву, входящий в систему КАД СанктПетербурга, первая очередь которого сдана в эксплуатацию 15 декабря 2004 г. Аналогичного типа мост, носящий наименование «Миллениум», сдан в эксплуатацию в Казани 29 июля 2005 г.

Впрочем, подобный опыт строительства уже имел место. Первый вантовый мост в России был построен специалистами треста «Мостострой-6» в 70-х гг. прошлого столетия через реку Шесна в Череповце. В 1963 г. построен вантовый мост через гавань Днепра. Затем по проектам «Киевсоюздорпроекта» построены уникальные вантовые мосты с рекордными на то время пролетами 300 и более метров: Московский иЮжный в Киеве, Горьковский в Риге.

Три года назад в Сургуте был сдан большой вантовый мост через Обь. Строите-льство вантовых мостов более экономично, по сравнению с другими видами мостов. Кроме того, они устойчивы к вибрации. Однако даже наиболее прогрессивные конструкции мостов (подвесные и вантовые) остаются уязвимыми к воздействию коррозии. Весной 2003 г. в Архангельскеоборвался один из тросов Краснофлотского моста.

Тогда этот оборвавшийся канат был отправлен на обследование в Санкт-Петербург. Результат исследования не стал неожиданностью. Причиной обрыва троса признана коррозия металла в точке крепления пролета и противовеса. Было принято решение о замене тросов [5], что является весьма дорогостоящим мероприятием. Среди известных механизмов развития коррозии применительно к обсуждаемой проблеме наибольшее значение имеет электрохимическая коррозия, сопровождающаяся следующими химическими реакциями:

- на аноде: 4Fe → 4Fe++ + 8e.

- на катоде: 4H2O + 2O2 + 8e → 8OH.

Первичным продуктом окисления является гидрат закиси железа:

4Fe++ + 8OH → 4Fe(OH)2.

В присутствии избытка кислорода гидрат закиси железа окисляется до гидратированного оксида железа, который и представляет собой ржавчину. В упрощенном виде коррозия железа может быть описана:

4Fe + 3O2 + 2H2О = 2Fe2O3∙H2О.

Гидратированный оксид железа Fe2O3∙H2О (ржавчина) представляет собой рыхлый порошок светло-коричневого цвета. Следует отметить, что в отличие от этого многие цветные металлы при коррозии покрываются плотной, хорошо скрепленной с металлами оксидной пленкой, которая не позволяет кислороду воздуха и воде проникнуть в более глубокие слои и потому предохраняет металл от дальнейшего окисления.

Наиболее опасной является местная коррозия, сопровождающаяся образованием сквозных точечных поражений и полостей (питтингов). Опасность местной коррозии состоит в том, что, снижая прочность отдельных участков, она резко уменьшает надежность конструкций. Согласно экспериментальным данным [6] зависимость интенсивности коррозии металлических конструкций от расстояния до ближайшей поверхности воды представлена в табл. 1.

В руководстве по проектированию, разработанном Департаментом транспорта штата Флорида (США), предложена классификация активности коррозионного воздействия окружающей среды на мостовые сооружения [7], представленная на рис. 1. Электролитическая коррозия имеет место при следующих условиях:

- наличие разноименных металлов, действующих как анод и катод;

- наличие электрического контакта между анодом и катодом;

- присутствие электролита (вода с растворенными в ней солями), обеспечивающее протекание тока между катодом и анодом.

Отсюда методы борьбы с коррозией сводятся к следующему:

- выбору материалов;

- использованию защитных покрытий;

- катодной защите;

- анодной защите;

- осушению.

В отношении выбора материалов известно, что при использовании легирующих добавок коррозионная стойкость меняется скачкообразно. Существует правило Таммана, согласно которому резкое повышение устойчивости к коррозии железа наблюдается при введении легирующей добавки в количестве 1/8 атомной доли. Считается, что при таком соотношении атомов происходит их упорядоченное расположение в кристаллической решетке твердого раствора, что и затрудняет коррозию.

Таким образом, в мостостроении слабое легирование неэффективно, а введение требуемого количествалегирующих добавок чрезвычайно дорого. Поэтому данный способ борьбы с коррозией в мостостроении оказывается практически неприемлемым. Используемые в качестве защитных покрытий лаки и краски обладают низкой газо- и паропроницаемостью, хорошими водоотталкивающими свойствами и поэтому препятствуют доступу к поверхности металла воды, кислорода и содержащихся в атмосфере агрессивных компонентов.

Покрытие поверхности металла лакокрасочным слоем не исключает коррозию, а служит для нее лишь преградой, а значит, лишь тормозит коррозию. Важное значение имеет качество покрытия — толщина слоя, сплошность (пористость), равномерность, проницаемость, способность набухать в воде, прочность сцепления (адгезия). Качество покрытия зависит от тщательности подготовки поверхности и способа нанесения защитного слоя.

Наличие остатков окалины и ржавчины препятствует хорошей адгезии покрытия с поверхностью металла. Низкое качество покрытия нередко связано с повышенной пористостью и наличием воздушных полостей. Часто они возникают в процессе формирования защитного слоя в результате испарения растворителя и удаления продуктов отверждения и деструкции (при старении пленки).

Поэтому следует наносить не один толстый слой, а несколько тонких слоев покрытия. Увеличение толщины покрытия приводит к ослаблению адгезии защитного слоя с металлом. Следует также отметить, что использование защитных покрытий является весьма дорогостоящим мероприятием как в части капитальных затрат при сооружении мостов, так и в процессе их эксплуатации в связи с необходимостью периодического обновления используемых защитных покрытий.

Электрохимическая защита от коррозии (катодная или анодная) основана на том, что, сдвигая потенциал металла пропусканием внешнего тока, можно изменять скорость его коррозии. Электрохимическая защита, основанная на наложении катодного тока, носит название катодной. Она реализуется в двух вариантах.

В первом — необходимый сдвиг потенциала обеспечивается подключением защищаемой металлической конструкции в качестве катода к внешнему источнику тока. В качестве анода используются вспомогательные инертные электроды. Данный вариант защиты используется для подавления не только общей коррозии, но и ее различных видов, например для предотвращения питтинговой коррозии.

Другой вариант катодной защиты — протекторная или гальваническая катодная защита. В этом случае катодная поляризация металлоизделия достигается за счет контакта его с более электроотрицательным металлом. Последний в паре с защищенным металлом выступает в роли анода. Его электрохимическое растворение обеспечивает протекание катодного тока через защищаемый металл.

Сам же анод (обычно это магний, цинк, алюминий и их сплавы) постепенно полностью разрушается. Этот вариант катодной защиты в мостостроении не получил широкого распространения. Его используют для сравнительно небольших конструкций или дополнительно покрытых изоляцией металлообъектов. Анодная защита предусматривает сдвиг потенциала коррозионной системы в положительную сторону.

Это требует наложения внешнего анодного тока, часть которого идет на подавление катодной реакции, а другая — на ускорение реакции ионизации металла. При этом следует иметь в виду, что наряду с уменьшением скорости коррозии, общая скорость растворения металла возрастает. Анодная защита применима только для борьбы с коррозией металлов, легко пассивирующихся при анодной поляризации.

Для кислых сред такой метод защиты от коррозии малоэффективен и даже несколько рискован. Во-первых, значительная часть тока уходит не на подавление коррозии, а на выделение водорода. Во-вторых, интенсивное выделение водорода на поверхности металла может привести к его наводороживанию (растворению водорода в металле) и, как следствие, к ухудшению механических свойств, отслаиванию защитных покрытий и т.д.

Метод осушения является сравнительно новым и его появление обусловлено разработкой и наличием на современном рынке климатического оборудования осушителей воздуха адсорбционного типа. Согласно классической работе Vernon [8] коррозия металла практически отсутствует при относительной влажности ниже 40% и резко увеличивается, подчиняясь закону Аррениуса, т.е. возрастает по экспоненте, при влажности свыше 60%, что иллюстрируется рис. 2.

На практике полагают, что при относительной влажности воздуха 40% и менее коррозия металла и окислительные процессы в целом отсутствуют даже на незащищенных другими способами поверхностях. Применительно к мостовым сооружениям защита от коррозии методом осушения реализуется различным образом в зависимости от их конструкции. Наиболее характерным является использование метода осушения при строительстве современных подвесных и вантовых мостов, а также при их реконструкции. Защите подлежат следующие наиболее уязвимые части мостов указанных типов:

- подвесные кабели;

- места крепления кабелей;

- стальные коробчатые балки центрального пролета.

Осушение внутренней полости стальной коробчатой балки центрального пролета впервые было осуществлено еще в 1970 г. при строительстве фирмой COWI A/S моста Little Belt Suspension Bridge в Дании. Данный метод впоследствии использовался при строительстве на сегодняшний день самого длинного в мире подвесного моста Akashi Kaikyo Bridge в Японии и используется в большинстве проектов современного строительства как наиболее эффективный и экономичный. Опыт показал, что:

- осушение до уровня относительной влажности 40% обладает 100% эффективностью защиты от коррозии;

- капитальные затраты на оборудование системы осушения ниже затрат на покраску;

- эксплуатационные расходы на систему осушения существенно ниже текущих затрат на восстановление защитного слоя краски;

- при использовании метода осушения отсутствуют неблагоприятные воздействия на окружающую среду.

Устройство системы осушения стальной коробчатой балки центрального пролета проиллюстрируем на примере еще одного возведенного в Дании моста Faroe Bridge [9]. Система состоит из следующих основных элементов:

- адсорбционный осушитель, осуществляющий забор свежего воздуха, расходуемого в регенерационном контуре, и выброс насыщенного влагой воздуха в атмосферу;

- вентиляционный агрегат, обеспечивающий циркуляцию осушенного воздуха внутри скрытых полостей;

- система воздуховодов, подсоединенных к адсорбционному осушителю и вентиляционному агрегату;

- система клапанов, обеспечивающих равенство давления внутри и снаружи коробчатой балки.

Используемая схема циркуляции воздуха представлена на рис. 3. Раздача воздуха осуществляется между ребер жесткости и забор воздуха в центральной части по длине коробчатой балки. Сварные швы и внутренние поверхности балки не окрашены. Экономия капитальных затрат составилаоколо 8%. Рассмотренные системы осушения по сути аналогичны на мостахLittle Belt Suspension Bridge и Faroe Bridges в Дании, которые уже находятся в эксплуатации, соответственно, 35 и 20 лет. Два моста Little Belt Suspension Bridges, построенные в 1985 г. и связывающие Копенгаген с Германией, имеют общую длину более 3,3 км. Из них мост Zealand-Faroe имеет длину 1596 м, а мост Faroe-Falster имеет длину 1726 м.

Техническое обслуживание систем осушки сводится к ежегодному инспекционному осмотру и проверке эффективности работы установленных агрегатов. В табл. 2 приведены данные, характеризующие эксплуатационные расходы на мосты. При подборе осушителя следует принимать во внимание следующие соображения:

- Типоразмер осушителя выбирается исходя из кратности воздухообмена 0,1–0,12 ч–1.

- Агрегаты предназначены для работы на 100% рециркуляции, однако иногда небольшое количество свежего воздуха может поступать внутрь конструкции через разгрузочные клапаны при высокой скорости ветра снаружи.

- Относительная влажность внутри конструкций моста, должна поддерживаться на уровне 40% в режиме рециркуляции. Однако допускается незначительное повышение RH при поступлении свежего воздуха в случаях, оговоренных выше.

Крепление тросов

Узлы крепления натяжных тросов — один из наиболее критичных элементов конструкции подвесных мостов. При проектировании этих узлов должен соблюдаться ряд профилактических мер, обусловливающих долговечность и надежность моста, которые определяются, прежде всего, прочностью креплений. Вместе с тем, данные элементы достаточно чувствительны к воздействию коррозии. Для постоянного поддержания относительной влажности ниже 40% необходимо подобрать соответствующий осушитель. При этих условиях вероятность коррозии практически отсутствует.

Преимущества:

- Применение осушителей для обработки воздуха в узлах крепления тросов позволяет существенно увеличить срок службы моста.

- Снижается стоимость обслуживания моста.

- Снижается частота и стоимость инспекционных проверок.

Наиболее эффективным средством повышения безопасности мостов является антикоррозионная защита тросов с целью поддержания их в сухом и чистом состоянии. Это наилучшим образом достигается широко используемыми в современной практике и рассматриваемыми ниже специальными системами осушения воздуха, прокачиваемого внутри герметичной оболочки крепежных тросов.

Вантовые мосты

Полотно вантового моста подвешивается на тросах, закрепленных на пилонах. Полотно такого моста может быть изготовлено из металла или железобетона. Во втором случае особенно важно сохранять конструкцию в сухом состоянии, так как железная арматура бетона, придающая ему прочность, находится в особенно неблагоприятныхусловиях из-за отсутствия доступа воздуха и поглощения бетоном влаги. Иногда осушители устанавливают в среднем пролете моста, который представляет собой металлическую палубу.

Внутренний объем пролета среднего моста составляет около 50 000 м3. Защита от коррозии крепежных тросов (вант) методом осушения впервые использована в Японии фирмой HonshuShikoku Bridge Authority (HSBA) [10], осуществлявшей строительство самого длинного в мире вантового моста Tatara Bridge, и самого длинного подвесного моста Akashi Kaikyo Bridge.

Вантовый мост Tatara Bridge имеет общую длину 1480 м и высоту опор 226 м. Несущая конструкция (ферма) выполнена из 168 стальных тросов (вантов).

Подвесной мост Akashi Kaikyo Bridge, имеющий длину 3910 м сдан в эксплуатацию в 1998 г. Вдоль главного несущего кабеля осуществляется прокачка осушенного воздуха отрезками по 140 м между точками его входа и выхода. Отличием от классической схемы антикоррозионной защиты Роблинга является наличие неопреновой обмотки, внутри которой создается поток осушенного воздуха [11].

В настоящее время при строительстве и реконструкции подвесных и вантовых мостов аналогичные технические решения используются повсеместно. Типичным примером является опыт эксплуатации ранее упоминавшегося моста Little Belt Suspension Bridge, соединяющего между собой материковую и островную части Дании [12].

Мост Little Belt Suspension Bridge протяженностью 1700 м был открыт в 1970 г. Как было сказано выше, осушение стальной коробчатой балки центрального пролета было реализовано при его строительстве впервые в мире. Однако система осушения подвесных кабелей отсутствовала. После 15-ти с небольшим лет эксплуатации, в 1986 г., по результатам тщательного обследования главных несущих и анкерных (натяжных) кабелей, а также, исходя из имеющегося мирового опыта, было принято решение о сооружении системы антикоррозионной защиты главных несущих кабелей методом осушения.

Мост Little Belt Suspension Bridge, фотографию которого cм. на стр. 117, состоит из трех основных пролетов и двух береговых. Из основных центральный пролет имеет длину 600 м, а боковые по 240 м. Береговые пролеты имеют общую длину 240 м. Суммарная протяженность составляет 1700 м. Ширина моста — 33,3 м. Высота пилонов — 118 м. На основе расчетов, тщательных исследований в натуре и подробного технико-экономического анализа принята схема антикоррозионной защиты главных несущих кабелей методом осушения, представленная на фото. На каждом несущем кабеле организованы 6 отрезков, прокачиваемых осушенным воздухом, а именно:

- от точки входа на наземных опорах с каждой стороны моста до точки выхода на анкерах;

- от точки входа на наземных опорах с каждой стороны моста до точки выхода наверху пилонов;

- от точки входа наверху каждого из пилонов до центральной точки выхода.

Используемая схема осушения и ее конструктивное оформление характеризуются следующими основными признаками, обеспечивающими эффективность антикоррозионной защиты и экономичность эксплуатации:

- Герметичная, эластичная наружная обмотка главных несущих кабелей, имеющая продолжительный жизненный цикл при минимальном эксплуатационном обслуживании.

- Три самостоятельные системы снабжения осушенным до 40% воздухом, размещенные в изолированных отсеках основной коробчатой балки центрального пролета, каждая из которых включает адсорбционный осушитель, буферную емкость и раздаточный коллектор. Данное решение способствует сокращению времени работы адсорбционных осушителей, являющихся основными потребителями электроэнергии.

- В точках входа и выхода воздуха стренги (пряди) кабеля распущены с целью снижения местных сопротивлений, что способствует сокращению общей потери напора.

- Все компоненты системы осушения, требующие технического обслуживания, легкодоступны и обозреваемы.

Наружная обмотка осуществляется с 50% перекрытием. После этого обмотка нагревается. При этом витки обмотки сплавляются между собой, образуя сплошной чулок толщиной 2,2 мм. Вся работа осуществлялась в течение летнего периода 2003 г. Фактическая стоимость работ составила 960 USD на погонный метр. При длине каждого из главных несущих кабелей около 1500 м суммарные расходы по их обмотке составили около 3 млн USD. В составе системы осушения предусматривается постоянный мониторинг следующих параметров:

- относительная влажность и температура воздуха в буферных емкостях;

- расход осушенного воздуха в точках входа;

- относительная влажность, температура и расход воздуха в точках выхода;

- относительная влажность и температура атмосферного воздуха.

Информация поступает на центральный компьютер диспетчерского пункта, где обрабатывается и хранится. При необходимости вырабатываются соответствующие управляющие сигналы и информационные сообщения. При запуске системы в течение нескольких дней влажность воздуха в точках выхода снизилась с 60–90% до 40–50%. Данные, накопленные за истекший период эксплуатации, свидетельствуют, что относительная влажность воздуха в буферных емкостях находилась в пределах 40–45%, а влажность воздуха в точках выхода находилась в пределах 45–50%. Мост Nelson Mandela Bridge в Йоханесбурге на сегодняшний день крупнейший подвесной мост вЮжной Африке.

Сооружение длиной 284 м соединяет северную часть города с деловым центром. Мост имеет асимметричную конструкцию с двумя двойными опорами. Северная опора высотой 42 м, южная опора высотой 27 м. Данный мост оборудован системой осушения с использованием адсорбционных осушителей с силикагелем в качестве адсорбента. Большая секция моста, по которой организовано движение транспорта, защищается от коррозии при помощи непрерывной циркуляции осушенного воздуха во внутреннем пространстве балок.

Наличие системы осушения циркулирующего воздуха, которая в состоянии поддерживать относительную влажность не более 50%, исключает необходимость принятия каких-либо дополнительных мер по предотвращению коррозии [13]. Мост New Millau Bridge во Франции длинной 2460 м и шириной 32 м сооружен компанией EIFFAGE, строившей всемирно известную Эйфелеву башню.

Самая высокая точка моста расположена на высоте 343 м от земли. Разработка проекта моста была начата17 лет назад, а на строительство ушло три года. На его открытии 16 декабря 2004 г. лично присутствовал президент Франции Жак Ширак. Гарантированный компанией срок службы моста составляет 120 лет. Для того, чтобы сделать это реальностью, строители в полной мере внедрили используемые в мировой практике технологии и способы осушения воздуха на базе соответствующих агрегатов адсорбционного типа, что обеспечило высокую степень экономичности и экологичности данного сооружения. Ремонт моста Bronx-Whitestone Bridge в 1998 г. включал установку вновь запроектированной системы осушения, а также восстановление целостности и смазку уже заржавевших канатов.

В ходе реконструкции были оборудованы влагонепроницаемые камеры для установки осушителей и построена система дополнительных балок и креплений для снятия нагрузки с пострадавших от коррозии элементов [14]. Манхэттэнский мост через реку New York’s East River в Лос-Анджелесе включает семь полос для движения автотранспорта и четыре железнодорожных линии. Эта основная артерия, соединяющая Бруклин и Манхэттэн, открыта для движения в 1909 г.

Мост крепится четырьмя натяжными канатами, каждый из которых поддерживает ферму жесткости. Длины пролетов составляют 220 м, 450 м и 220 м. Мост двухуровневый. По нижнему уровню каждый день проходит около 270 поездов, верхний уровень предназначен для движения автотранспорта. В результате инспекции моста в 1978 г. инженерами фирмы WEIDLINGER, взявшейся за реконструкцию, были выявлены трещины и следы коррозии.

Фирмой была разработана уникальная технология ремонта, предусматривающая устранение конструктивных недостатков, восстановление утерянной пропускной способности моста, и продление срока службы сооружения как минимум еще на 50 лет. На одном из этапов реконструкции в каждый из восьми анкерных боксов была смонтирована система осушения для предотвращения конденсации и коррозии на особо важных узлах моста.

Все работы были выполнены без прекращения движения по мосту. В Японии системы защиты от коррозии с использованием адсорбционных осушителей воздуха использованы в конструкции балочного моста с самыми длинными в мире пролетами (Seto Ohashi Bridge). Общая длина моста составляет 1447 м, а центрального пролета — 940 м. Мост Hoga Kusten Bridge является участком международной автомагистрали E4 в пятистах километрах севернее Стокгольма.

Этот один из крупнейших подвесных мостов Европы имеет длину главного пролета 1210 м. Общая длина моста достигает 1800 м, включая крайние пролеты по 310 и 280 м. Мост спроектирован для прокладки двухсторонней автотрассы шириной 17,8 м с возможностью реконструкции дороги в 4-полосную. Минимальный просвет под главным пролетом моста составляет 40 м. Ферма моста крепится с помощью главных тросов на двойных подвесах с интервалами 20 м. Все механизмы крепления подвесов расположены внутри фермы, где установлена система осушения. Натяжные тросы скручены из 11 248 прядей по 5,27 мм каждая. На боковых пролетах предусмотрено по 480 дополнительных прядей для компенсации провисания [15]. В настоящее время наиболее впечатляющей является программа строительства современных мостов в Китае. Ведется строительство нескольких мостов на мировом уровне, например:

- Янлоский подвесной мост на Янцзы, протяженность его главного пролета 1280 м; Нанкинский третий мост на Янцзы, протяженность главного пролета этого вантового моста 648 м;

- Жуньянский автотранспортный мост на Янцзы, он состоит из подвесного моста с пролетом 1490 м и вантового моста с пролетом 406 м и соединяется с островом; Шэнчженьский вантовый мост через пролив с пролетом 180 м;

- Сутунский вантовый автотранспортный мост на Янцзы с пролетом 1088 м занимает первое место в мире;

- Ханчжоуский мост через пролив общей длиной в 36 км представляет собой в настоящее время самый крупный в мире строящийся автотранспортный мост.

В заключение коснемся некоторых пунктов нормативной документации, регламентирующих рассматриваемый аспект:

- Пункт 6.17 СНиП 3-06-04–91 «Мосты и трубы» [16] предусматривает продувку каналов сухим подогретым воздухом при инъецировании закрытых и заполнении открытых каналов в случаях, когда интервал между натяжением напрягаемой арматуры и заполнением каналов превышает нормативные сроки.

- Пункт 7.25 предусматривает при производстве сварочных работ сушку подготовленных стыков, если в течение 24 ч они не были сварены.

- В соответствии с пунктом 4.5 упомянутого выше СНиП 3-06-04–91 [16] высокопрочную проволоку, стальные и арматурные канаты, а также арматурные элементы следует хранить в специальных емкостях или в закрытых сухих вентилируемых помещениях при относительной влажности воздуха, исключающей коррозию проволоки.

- Предусматривается также устройство дренажа конденсируемой влаги из анкерных ниш.

- Пункт 20 СНиП 3.06.07–86 Мосты и трубы. Правила обследований и испытаний [17] предписывает уделять особое внимание состоянию вант и подвесок, узлов крепления подвесок к несущим кабелям и к балке жесткости, соединительных муфт подвесок и их резьбы, узлов прикрепления кабелей (вант) к пилонам, опорных частей пилонов и анкерных конструкций на концах оттяжек.

Однако большинство из изложенных выше технических новшеств в области вентиляции мостов осушенным воздухом до сих пор не нашло отражения в действующих нормативных документах.

Во что обходится коррозия мостов?

В качестве подтверждения важности рассмотренной проблемы приведем цифры, демонстрирующие масштабы ущерба, наносимого коррозией применительно к мостам. По данным экспертов США [18] годовые убытки от воздействия коррозии на автодорожные мосты составляют от 6,5 до 10,15 млрд USD. Из них 3,79 млрд USD — затраты на устранение несовершенства конструкций в течение первых 10 лет эксплуатации, 1,07–2,93 млрд USD — обслуживание железобетонных мостов и 0,5 млрд USD — обслуживание и окраска стальных мостов.

Таким образом, среднегодовой ущерб, наносимый ржавчиной, составляет 8,29 млрд USD. Анализ жизненного цикла моста с учетом косвенных убытков из-за проблем с движением транспорта дает цифру,превышающую стоимость коррозии на порядок.

Внедрение мероприятий по предотвращению коррозии и увеличению срока службы мостов может способствовать существенной экономии финансовых средств. По упомянутым выше оценкам [18] при этом достижимо сокращение годовых убытков до 46%.