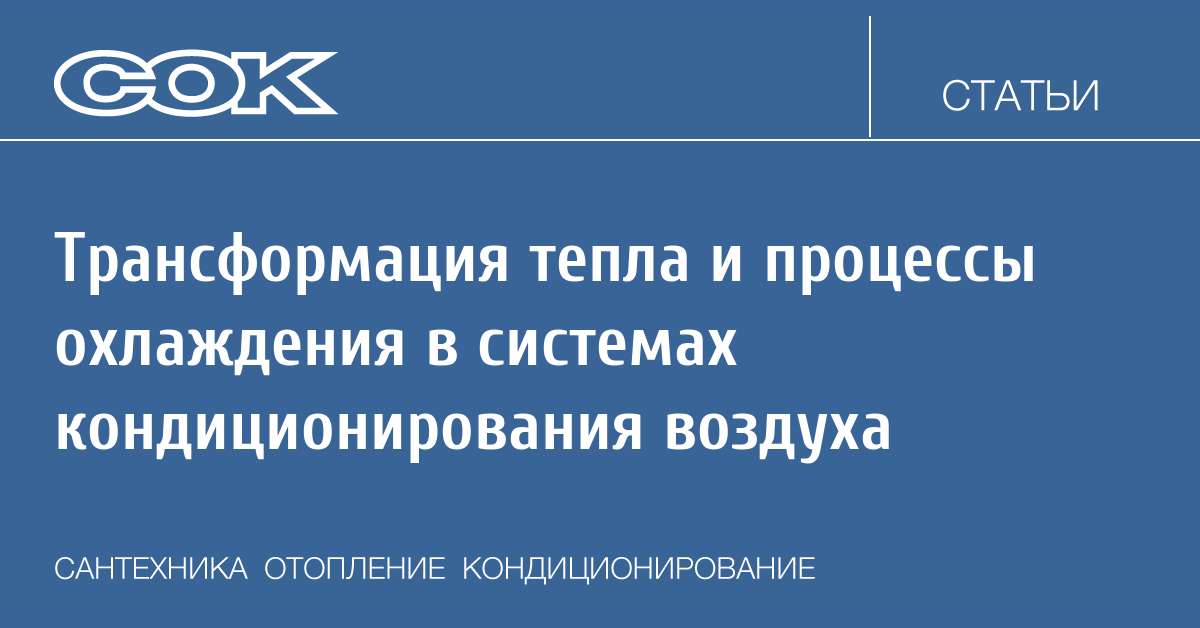

Рис. 17. lg(P–h)-диаграмма при перезаправке холодильной машины хладагентом

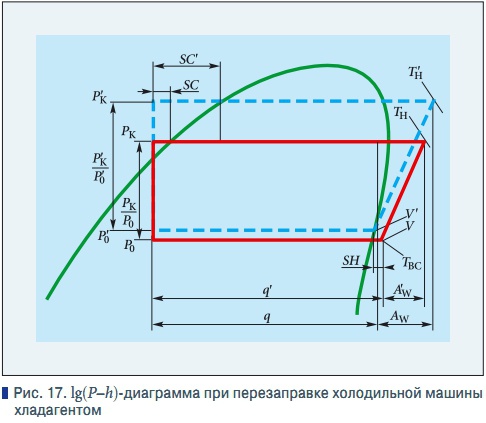

Рис. 18. lg(P–h)-диаграмма при недостаточном количестве хладагента

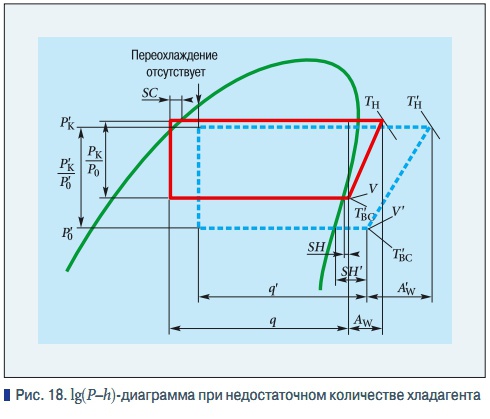

Рис. 19. lg(P–h)-диаграмма при недостаточном количестве хладагента, проходящего через регулятор потока

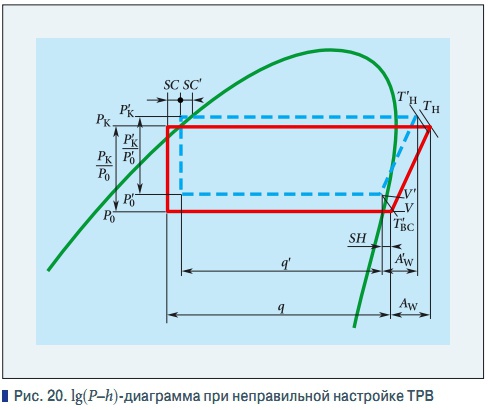

Рис. 20. lg(P–h)-диаграмма при неправильной настройке ТРВ

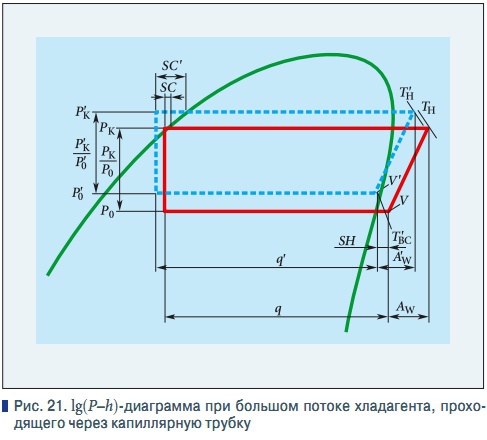

Рис. 21. lg(P–h)-диаграмма при большом потоке хладагента, проходящего через капиллярную трубку

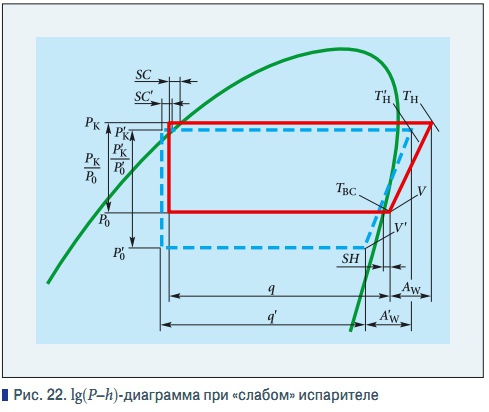

Рис. 22. lg(P–h)-диаграмма при «слабом» испарителе

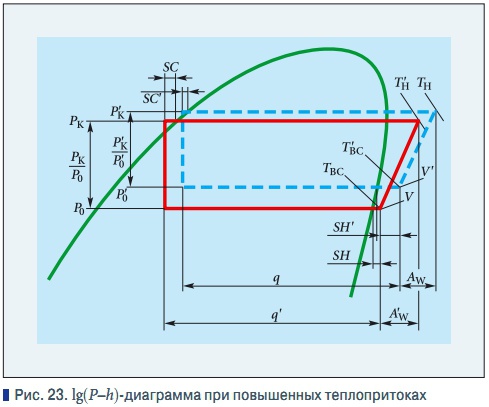

Рис. 23. lg(P–h)-диаграмма при повышенных теплопритоках

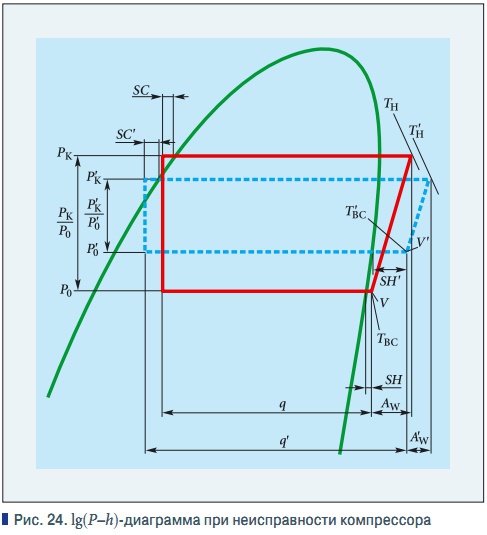

Рис. 24. lg(P–h)-диаграмма при неисправности компрессора

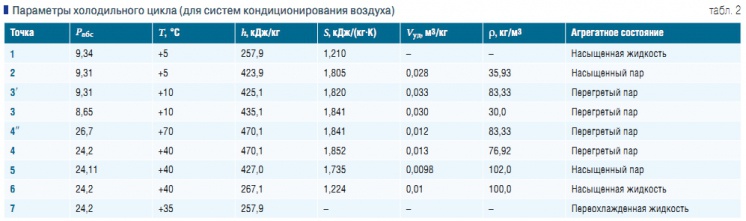

Табл. 2. Параметры холодильного цикла (для систем кондиционирования воздуха)

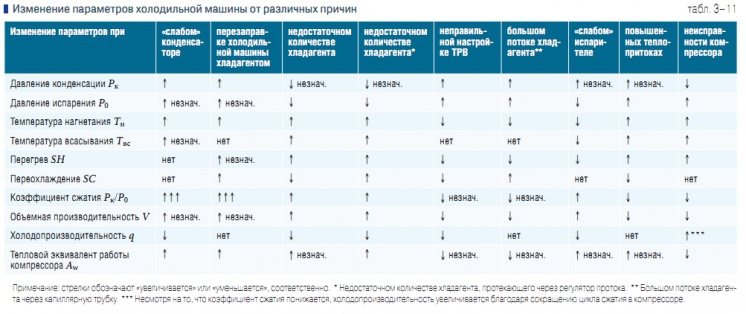

Табл. 3-11. Изменение параметров холодильной машины от различных причин

Рассмотрим реальные процессы, происходящие в холодильных машинах систем кондиционирования.

1. Изотермическое парообразование

Как было показано ранее, процесс изотермического парообразования в холодильном цикле идет по линии 1–2, а затем продолжается до точки 3ʹ (перегрев испарителя для исключения влажного хода компрессора). В точке 1 (насыщенная жидкость, начало процесса испарения) температура T1 = +5 °С, абсолютное давление Р1 = 9,34 бара, энтальпия h1 = 257,9 кДж/кг, энтропия S1 = 1,195 кДж/ (кг⋅К). Точка 2, в которой полностью завершается процесс испарения (образуется насыщенный пар), имеет параметры: T2 = +5 °С, абсолютное давление Р2 = 9,31 бара, энтальпия h2 = 423,9 кДж/кг, энтропия S2 = 1,805 кДж/(кг⋅К), удельный объем V2 = 0,028 м3/кг. Примем величину перегрева 5 К. Тогда точка 3ʹ будет характеризоваться температурой T3ʹ = +10 °С, давлением Р3ʹ = = 9,31 бара, h3ʹ = 430,2 кДж/кг, энтропия S3ʹ = 1,820 кДж/(кг⋅К), удельный объем V3ʹ = 0,03 м3/кг.

2. Изоэнтропийное сжатие

При рассмотрении процесса сжатия хладагента необходимо учитывать изменения температуры и давления хладагента из-за реально возникающих потерь (падение давления на клапанах, теплообмен в цилиндре, перетечки и др.). В данном случае рассмотрим только гидравлические потери, состоящие из потерь в газовых трактах компрессора и на клапанах. Потери в газовых трактах можно снизить, применяя теплоизолированные трубы достаточного сечения. Относительное падение давления ΔP на клапанах определяется коэффициентом Kn.o = ΔP/P [4], который для кольцевых и дисковых клапанов равен 0,03–0,08. Из-за потерь давления на линии всасывания компрессор производит всасывание при давлении ниже давления испарения (участок 3ʹ–3) на величину ΔP = Ko.nP = 0,088 × 8,3 = 0,66 бара (точка 3 с параметрами T3 = +10 °С, давлением Р3 = 9,31 – 0,66 = 8,65 бара, h3 = 435,1 кДж/кг, энтропия S3ʹ = 1,831 кДж/(кг⋅К), удельный объем V3ʹ = 0,033 м3/кг. Из-за потерь давления на линии нагнетания компрессор должен сжимать хладагент до давлений выше давления конденсации (участок 4ʹ–4ʺ) на ΔP = Ko.nP = 0,08 × 24,2 = 1,94 бара. Необходимость компенсации перечисленных потерь увеличивает работу сжатия (линия 3–4ʺ), снижает эффективность цикла и повышает температуру до 70 °C. Отметим, что изоэнтропийное сжатие можно создать только при идеально теплоизолированном компрессоре. Так как ни один компрессор не может быть идеален, при расчете необходимо вносить поправки. Чтобы конденсация происходила при температуре 40 °C, необходимо сжать хладагент до 24,2 бара (точка 4ʹ). С целью компенсации падение давления на клапанах компрессора сжатие производим до давления Р4ʺ = 24,2 + 1,5 = 26,7 бара по линии S = const. Точка 4ʺ лежит на пересечении линий Р4ʺ = 26,7 бара и S4ʺ = 1,84 кДж/(кг⋅К). По таблице энтропии в состоянии перегретого пара находим, что для точки 4ʺ перегрев относительно температуры насыщения в точке 5 составляет +30 К. Так как температура хладагента в точке 5 составляет 40 °С, то в точке 4ʺ соответственно T4ʺ = 40 + 30 = 70 °C; h4ʺ = 470,1 кДж/кг, S4ʹ = 1,841 кДж/(кг⋅К), V4ʹ = 0,012 м3/кг.

3. Конденсация

Конденсация состоит из трех процессов: снятия перегрева, конденсации и переохлаждения. Из точки 4ʺ по линии 4ʺ–4–5 идет процесс предварительного охлаждения (снятие перегрева) хладагента, а по линии 5–6 — процесс конденсации. Отрезок 6–7 есть переохлаждение хладагента в конденсаторе. Напомним, что процесс переохлаждения необходим для обеспечения конденсации всего хладагента в конденсаторе и повышения эффективности дросселирования. Параметры точки 5: T5 = +40 °С, давлением P5 = 24,11 бара, h5 = 427,0 кДж/кг, энтропия S5 = 1,735 кДж/(кг⋅К), удельный объем V5 = 0,009 м3/кг. Параметры точки 6: T6 = +40 °С, давлением P6 = 24,19 бара, h3 = 267,1 кДж/кг, энтропия S6 = 1,224 кДж/(кг⋅К), удельный объем V6 = 0,01 м3/кг. Примем переохлаждение равным 5 °С, в данном случае точка 7 будет характеризоваться параметрами P7 = 24,2 бара; T7 = 35 °C; h7 = 257,9 кДж/кг.

4. Изоэнтальпийное расширение

Этот процесс идет по линии 7–1 при постоянной энтальпии. Параметры точки 1 определены выше. Результаты занесем в табл. 2. Таким образом, мы можем количественно оценить все термодинамические процессы в холодильной машине.

- Количество тепла, отобранного хладагентом в процессе изотермического преобразования жидкого хладагента в парообразный (скрытая теплота парообразования при давлении 9,34 бара): h2 – h1 = 423,9 – 257,9 = 166,0 кДж/кг.

- Энтальпия перегрева между точками 2–3 составляет: h2 – h3 = 435,1 – 423,9 = 11,2 кДж/кг.

- Количество энергии, которое нужно подвести для сжатия хладагента из состояния 3 в состояние 4ʺ, составляет: h411 – h3 = 470,1 – 435,1 = 35,0 кДж/кг.

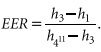

- Количество тепла, выделяемое хладагентом в процессе конденсации, составляет: h4 – h6 = 470,1 – 267,1 = 203,0 кДж/кг. Кроме того, можно вычислить скрытую теплоту конденсации между точками 5 и 6: hскр = h5 – h6 = 427,0 – 267,1 = 159,9 кДж/кг. Теплота переохлаждения жидкости (6–7) равна: h6 – h7 = 267,1 – 257,9 = 9,2 кДж/кг. Холодопроизводительность холодильной машины равна: Qпол = M(h1 – h3), кДж/с, где М — количество хладагента, прошедшее через испаритель за единицу времени. Работа сжатия, или затраченная энергия: Qзат = M(h4ʺ – h3), кДж/с. Холодильный коэффициент равен:

Примечание. Холодильный цикл, показанный на рис. 15, неточно отражает реальное политропное сжатия (потерь в компрессоре, потерь напора в трубопроводах и арматуре). Ход линий в области перегретого пара показан без соблюдения реального масштаба, чтобы ярче отметить характер этих изменений. В неазеотропных смесях в условиях термодинамического равновесия состав жидкой и паровой фаз является неодинаковым, из-за чего при постоянном давлении их температура меняется в ходе изменения агрегатного состояния (испарения и конденсации).

Определение неисправности холодильных машин по lg(P–h)-диаграмме

Исследуя реальный холодильный цикл путем измерения параметров в определенных точках холодильной машины, можно оценить отклонения lg(P–h)-диаграммы от нормы и, исходя из этого, определить характер неисправности холодильной машины. Практически измеряют температуру и давление в характерных точках холодильной машины, ток двигателя компрессора, перегрев испарителя, переохлаждение конденсатора. Ниже приведены примеры отклонения lg(P–h)-диаграммы от нормы и причины этих отклонений (неисправности).

1. Высокое давление конденсации

Причинами повышенного давления при воздушном охлаждении конденсатора могут быть:

- отсутствие обдува конденсатора;

- высокая наружная температура.

Причинами повышенного давления при водяном охлаждении могут быть:

- недостаточное количество охлаждающей воды;

- высокая температура охлаждающей воды.

Для обоих типов охлаждения:

- загрязнение или частичная закупорка конденсатора;

- наличие в системе воздуха/неконденсирующихся газов.

1.1. На рис. 16 показана lg(P–h)-диаграмма при «слабом» конденсаторе, не обеспечивающем необходимой теплоотдачи

Характерными отклонениями lg(P–h)-диаграммы и признаками являются:

- повышение давления конденсации;

- повышение температуры нагнетания;

- повышение температуры испарения (незначительное);

- уменьшение перепада температуры воздуха, проходящего через конденсатор;

- увеличение рабочего тока компрессора;

- появление пузырьков газа в жидкой фракции хладагента (наблюдается в смотровом стекле на жидкостной линии);

- повышение температуры головки компрессора;

- возможны пульсации температуры на выходе ТРВ.

Неисправности, которые могут возникнуть вследствие «слабого» конденсатора:

- отказ компрессора;

- снижение холодопроизводительности;

- перегрев компрессора.

1.2. Второй причиной повышения давления конденсации может быть перезаправка холодильной машины хладагентом

Характерными отклонениями при перезаправке хладагентом являются (рис. 17):

- повышение давления конденсации;

- повышение температуры нагнетания;

- повышение переохлаждения.

Неисправности, которые могут возникнуть при «слабом» конденсаторе:

- отказ компрессора;

- срабатывание датчика высокого давления;

- перегрев компрессора.

2. Низкое давление испарения

Причинами низкого давления испарения могут быть:

- недостаточное количество хладагента (недозаправка или утечка хладагента);

- недостаточное количество хладагента проходит через регулятор подачи хладагента (ТРВ или капиллярную трубку);

- неисправен («слабый») испаритель (произошло его засорение и/или обмерзание).

2.1. При недостаточном количестве хладагента lg(P–h)-диаграмма примет вид, показанный на рис. 18

Характерными отклонениями lg(P–h)-диаграммы являются:

- снижение давления испарения;

- снижение или отсутствие переохлаждения.

Возможные неисправности, которые могут возникнуть при такой проблеме, как недостаточном количестве хладагента:

- срабатывание датчика низкого давления;

- отказ компрессора;

- снижение холодопроизводительности;

- уменьшение рабочего тока компрессора.

2.2. Недостаточное количество хладагента (рис. 19), проходящее через регулятор потока, приводит:

- к снижению давления испарения;

- к повышению переохлаждения.

Причинами этого может быть:

- засорение фильтров, влагопоглотителя и/или регулятора потока;

- неправильная настройка или неисправность ТРВ.

Неисправности, которые могут возникнуть при недостаточном количестве хладагента, проходящем через регулятор потока:

- срабатывание датчика низкого давления;

- отказ компрессора;

- снижение холодопроизводительности;

- уменьшение рабочего тока компрессора.

3. Высокое давление конденсации и испарения

3.1. При использовании терморегулирующего вентиля

Слишком большой поток хладагента, проходящий через вентиль, приводит к повышению давления испарения (рис. 20). Причины могут быть следующими:

- неточно отрегулирован ТРВ;

- неправильно установлен термобаллон.

Неисправности, которые могут возникнуть из-за избыточного количества хладагента в установке, использующей ТРВ в качестве регулятора потока хладагента:

- отказ компрессора;

- снижение холодопроизводительности;

- уменьшение рабочего тока компрессора;

- срабатывание датчика высокого давления.

3.2. При использовании капиллярной трубки

Слишком большой поток хладагента, проходящий через капиллярную трубку, приводит к повышению давления испарения (рис. 21). Причина избыточное количество хладагента в установке. Возможные неисправности, которые могут возникнуть из-за избыточного количества хладагента в установке, использующей капиллярную трубку в качестве регулятора потока хладагента:

- отказ компрессора;

- снижение холодопроизводительности;

- уменьшение рабочего тока компрессора;

- срабатывание датчика высокого давления.

4. Низкое давление испарения

Падение давления испарения может происходить из-за того, что в испарителе не происходит достаточный теплообмен («слабый» испаритель, рис. 22).

Причины могут быть следующие:

- недостаточный поток воздуха проходит через испаритель:

- а. засорен воздушный фильтр;

- б. соскальзывает ремень вентилятора;

- в. вентилятор испарителя вращается в обратную сторону;

- г. засорен испаритель.

- низкая температура воздуха на входе в испаритель.

Возможные неисправности, которые могут возникнуть при такой проблеме, как наличие в испарителе низкого давления испарения:

- срабатывание датчика низкого давления;

- отказ компрессора;

- снижение холодопроизводительности;

- уменьшение рабочего тока компрессора.

5. Снижение переохлаждения

Перегрузка по отбору холода (повышенный теплоприток) может вызывать повышение давления испарения (рис. 23, табл. 10). Причины перегрузки могут быть следующие:

- работа установки в условиях постоянного отбора холода (повышенный теплоприток);

- неправильный подбор оборудования (недостаточная холодопроизводительность).

6. Низкое давление конденсации и высокое давление испарения

На рис. 24 представлен случай, когда давление конденсации ниже нормы, в то время как давление испарения превышает допустимое значение. Подобное может происходить из-за неисправности компрессора (клапана на нагнетании или на всасывании).