Для России — государства, в котором в силу особенностей географического и климатического положения средняя продолжительность отопительного сезона составляет около 200 дней, а в Сибири и на Севере приближается к 300 — теплоэнергетика и теплоснабжение приобретают ключевую роль в обеспечении нормального функционирования экономики, а также при создании и поддержании комфортных условий жизни населения.

Большинство действующих сетей теплоснабжения, общая протяжённость которых в двухтрубном исчислении оценивается в 170 тыс. км, проектировались в советский период и представляют собой системы централизованного тепло- и водоснабжения с необходимостью технологического подсоединения к ТЭЦ, ТЭС или районным котельным. Спроектированы эти сети были в соответствии с требованиями, стандартами и экономическими реалиями того времени.

Современные изменившиеся условия — рост стоимости топлива, квалифицированной рабочей силы и обслуживающего персонала, переход к инвестиционной схеме развития теплоснабжения, увеличение количества аварий в сфере теплоэнергетики в период 1990-2000 годов, обновлённые экономические реалии — стали стимулами к смене подхода к сфере теплоэнергетики и переходу на энерго- и ресурсосберегающие технологии.

Основными проблемными факторами в современной теплоэнергетике Российской Федерации можно назвать:

1. Физический и моральный износ оборудования, включая образование отложений в поверхностях нагрева, недостаточную теплоизоляцию, отсутствие экономайзеров, неплотность газоходов, низкую эффективность работы оборудования.

2. Несовершенство используемых горелочных устройств.

3. Неточная, неполная или несвоевременная настройка теплового режима котлов.

4. Неоптимальность использованных тепловых схем и решений по состоянию на сегодняшний день.

Приведённые выше факторы характерны для нереконструированных объектов, доля которых в общем количестве действующих котельных достаточно велика.

Регулярные серьёзные аварии на тепловых сетях в конце 1990-х и начале 2000-х годов стали дополнительным стимулом для массового строительства небольших газовых котельных. По данным Министерства энергетики РФ, с 2000 по 2013 годы общее количество отопительных котельных в стране возросло с 68 тыс. до 74 тыс. единиц — почти на 9 %. Особенно значительно, с 47 тыс. до 57 тыс. единиц, выросло количество мелких котельных, что составляет прирост почти на 21 %. Число котельных, работающих на газе, увеличилось на 63 % (табл. 1). Несмотря на вводимые в эксплуатацию новые теплоэнергетические мощности, по оценкам экспертов физический и моральный износ характерен для 55 % котельных. Следовательно, потребность в реконструкции, модернизации или строительстве котельных остаётся по-прежнему на высоком уровне.

Современные жёсткие экономические условия и усиление требований к энергоэффективности со стороны государства ставят перед котлопроизводителями задачи инновационного развития ассортимента производимого оборудования.

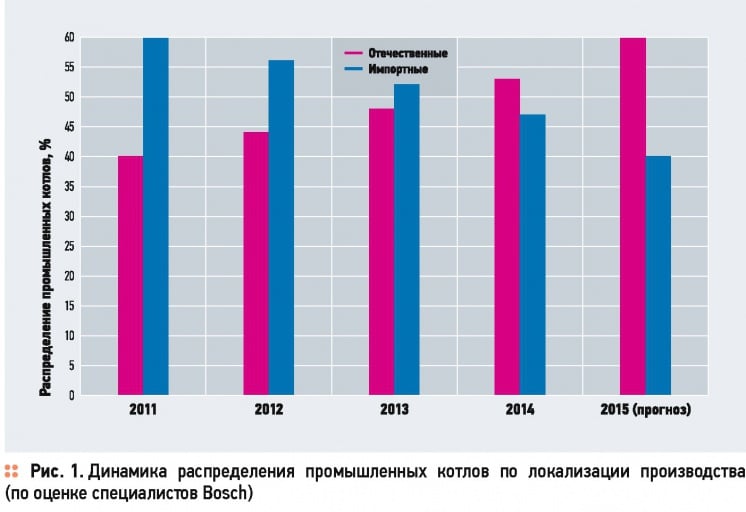

Российский рынок промышленных водогрейных котлов, в том числе жаротрубных, в настоящее время изобилует предложениями как от отечественных производителей, так и иностранных. Причём доля последних в общей структуре рынка неуклонно снижается (рис. 1). Этому способствует, среди прочих факторов, и рост курсов валют, и качественное развитие отечественного котлостроения, и программа импортозамещения.

Структурные сдвиги в сегменте промышленного котлостроения очевидны, но в погоне за необходимым для качественного роста российской экономики развитием отечественной индустрии не следует отказываться от передовых мировых разработок.

Не все котлы, вопреки распространённому мнению, одинаковы. Сама технология производства жаротрубных котлов предполагает наличие жаровой трубы и дымогарных труб второго или, в случае трёхходовых котлов, третьего хода. У каждого производителя имеется своя уникальная, запатентованная технология изготовления, нюансы и «ноу-хау», копирование которых может обернуться претензиями со стороны законного правообладателя.

Рассмотрим для примера отличительные особенности водогрейных котельных установок Bosch. Начнём с того, что Bosch — производитель со 150-летней историей. Производство жаротрубных котлов Филиппа Лооса берет начало в далёком 1865 году, когда на заводе в немецком городе Нойштадт (область Пфальц, Германия) был произведён первый паровой котёл Loos.

В 1952 году компания Loos запатентовала горизонтальный трёхходовой жаротрубно-дымогарный котёл с внутренней огневой камерой дымовых газов с водяным охлаждением, в 1966 году первой в мире применила машину для кислородной резки металла, в 1980 году запустила в эксплуатацию оборудование для обработки листового металла с числовым программным управлением и электронный центр планирования производства, а в 2001 году установила первый сварочный робот для котлов с большим водяным объёмом, выполняющий полностью автоматизированную наружную сварку корпуса котла.

С 2009 года для компании Loos начался новый этап развития: 7 апреля 2009 года Bosch Thermotechnik GmbH подписала договор о приобретении 100 % акций Loos Deutschland GmbH. В результате интеграции появилось подразделение Bosch, специализирующееся на разработке, производстве и реализации системных решений в области промышленного котлостроения — Bosch Industriekessel, объединившее накопленные традиции, инновации и технологии двух известнейших брендов Loos и Buderus.

Технические особенности агрегатов Bosch

Bosch — это трёхходовые жаротрубные котлы с возможностью дополнительного оборудования их встроенным или отдельно стоящим экономайзером, а также конденсационным теплообменником.

Особенностями котлов Bosch являются следующие моменты:

- небольшие габариты (по сравнению с котлами других производителей) способствуют существенному сокращению капитальных затрат на строительство здания котельной;

- меньшее по сравнению с котлами других производителей водонаполнение способствует более быстрому выходу на номинальный режим, при холодном пуске котлы Bosch быстрее выходят из конденсационного режима, что исключает коррозию в дымогарных трубах и повышает долговечность котлов;

- высокая степень модулируемости нагрузки на котёл: допустимый минимальный уровень составляет 10 % от номинальной мощности котла, минимальная температура обратного потока составляет 50 °C, максимально допустимая разница между температурой обратного и прямого потока на входе и выходе котла — 50 °C;

- отсутствие турбулизаторов в дымогарных трубах: с одной стороны, наличие турбулизаторов способствует дополнительной передаче тепла дымовых газов теплоносителю, а с другой — существенно усложняет процесс регламентных технических работ и снижает срок службы оборудования, причём последнее происходит из-за того, что частички сажи оседают в местах соприкосновения турбулизатора и дымогарной трубы, что со временем приводит к сужению её диаметра, затрудняя тем самым проток теплоносителя и замедляя теплопередачу;

- уменьшение выбросов вредных веществ за счёт применения современных горелочных устройств и тщательного подбора сочетания котла и горелки;

- благодаря полностью открываемой дверце котла имеется возможность выполнения полного технического обслуживания, чистки и проведения ревизии;

- котлы дополнительно оснащены смотровыми люками, отверстиями контроля пламени, ответными фланцами, площадками обслуживания котла и взрывным клапаном.

Комплектация и качество оборудования Bosch

Bosch — это возможность поставки полностью укомплектованного модуля, включающего котёл, горелочное устройство, шкафы управления, системы обеспечения безопасности, теплообменник отработанных газов. Все компоненты проходят 100 % заводской контроль и идеально согласованы. Для улучшения экологических показателей возможна поставка котлов конфигурации LN, характерная особенность которых — предельно низкое значение выбросов оксидов азота вследствие увеличенных размеров топки котла.

С 2014 года Bosch является российским производителем котлов — на заводе, расположенном в городе Энгельс Саратовской области, выпускаются водогрейные жаротрубные котлы серии Unimat UT-L, которые имеют привлекательную конкурентоспособную цену. Производство оснащено новейшим технологическим оборудованием сварки и средствами автоматизации: изготовление котла начинается с процесса подачи листового металла со склада на плазменную резку. Данная операция выполняется с помощью магнитной траверсы, длина которой составляет 11 м. Плазменная резка имеет автоматизированную систему управления, которая по координатам определяет местоположение листа металла на столе. Раскрой выполняется автоматически с помощью специализированной программы. Детали после плазменной резки направляются на вальцовку, а затем на автомат сварки под флюсом. Данное оборудование также имеет автоматизированную систему управления с видеоконтролем. Работы по сборке котлов выполняются с помощью различных кантовательных механизмов, позволяющих оптимально расположить изделие для сварки.

Квалификация сварщиков, прошедших стажировку на заводах Bosch в Германии, подтверждена сертификатами международного сертификационного концерна TUV (немецкого Объединения технического надзора) и аттестатами национального органа по контролю сварки (НАКС). Ежегодно сварщики проходят переаттестацию, как в России, так и в Германии — образцы сварки каждого сотрудника пересылаются из Энгельса в офис головного предприятия Bosch Industriekessel в Гунценхаузен (Германия), где проходят соответствующие испытания на качество выполненного сварного шва.

Все специалисты завода прошли многомесячную стажировку на заводах Bosch Industriekessel в Австрии и Германии, в том числе сотрудники, отвечающие за проверку качества выпускаемой продукции.

Контроль качества на заводе организован в соответствии с едиными стандартами группы Bosch, а также нормами законодательства РФ на всех этапах производства — от входного контроля до 100 % контроля качества готовой продукции. Контроль качества сварных швов выполняется сначала визуально, а затем рентгеновским и ультразвуковым методами в соответствии с директивой DGRL (97/23 EG), а также нормами российских ГОСТ, РД и ПБ.

Гидравлические испытания 100 % котлов осуществляются на заводе-изготовителе в соответствии с европейской директивой DGRL (97/23 EG), касающейся установок под давлением, а также нормативными документами РФ. Стенд гидравлических испытаний работает в полностью автоматическом режиме. Результаты испытания заносятся в паспорт изделия и в электронный архив, туда же заносятся данные о сотрудниках, выполнивших каждый шов.

Менеджмент качества завода построен на требованиях стандарта ISO 9001 и TUV. Выпускаемая продукция сертифицирована в соответствии с требованиями технических регламентов Таможенного союза и поставляется в комплекте со всеми необходимыми сопроводительными документами. Гарантия на котлы российского производства — три года.

Кроме того, у Bosch есть собственный сервис промышленного котельного оборудования, осуществляющий авторский надзор, технические консультации при пусконаладке, настройке оборудования, гарантийное и послегарантийное обслуживание.

Возвращаясь к теме российской теплоэнергетики, хотелось бы отметить, что она является одной из самых значимых отраслей страны, обеспечивающей нормальную жизнедеятельность населения и прогрессивную экономическую деятельность промышленных предприятий. Ориентированность на инновационные, энергосберегающие технологии способствует повышению эффективности теплоэнергетики в целом и использованию первичных ресурсов в частности.

Ежегодные потребности населения России в тепле и горячем водоснабжении обеспечивают около 30 тыс. компаний, работающих в сфере теплоснабжения. Большая часть основных фондов изношена, нуждается в реконструкции, модернизации или полной замене. Выбирая надёжные технологии, мы делаем гарантированную инвестицию в будущее.