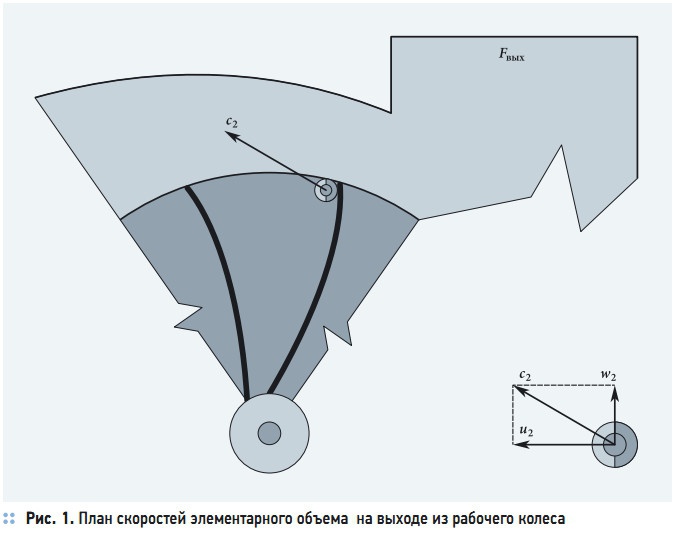

Рис. 1. План скоростей элементарного объема на выходе из рабочего колеса

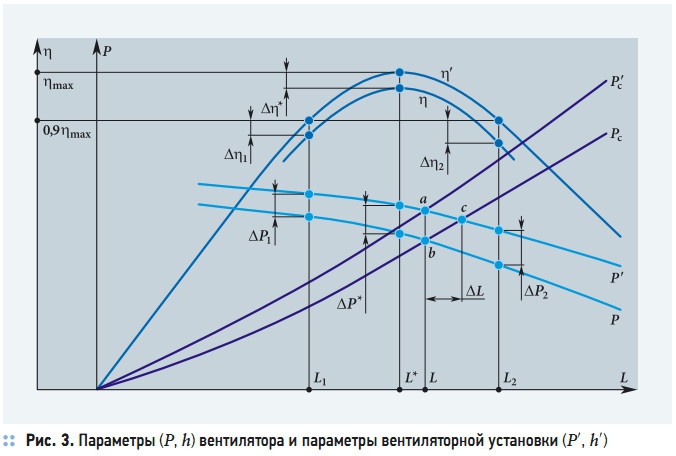

Рис. 2. Схема эпюр скоростей воздушных потоков при перемещении воздуха вентилятором

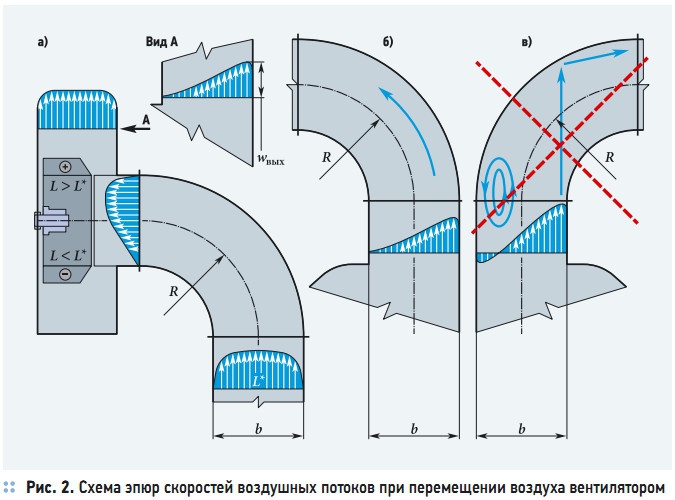

Рис. 3. Параметры (Р, h) вентилятора и параметры вентиляторной установки

В предлагаемом материале рассмотрено влияние подводящих и отводящих каналов, а также температуры воздуха на характеристику вентиляторов и пневмотранспортной системы в целом. Пылевой вентилятор является важнейшим составным элементом систем аспирации и пневмотранспорта. Наличие в воздухе транспортируемого материала приводит к увеличению плотности перемещаемой вентиляторами смеси.

В этой связи, в соответствии с уравнением P = ρψu2 2 , требуется корректировка их характеристик, которые в большинстве случаев представлены для ρ = 1,2 кг/м3. Опыт проектирования и наладки пневмотранспортных систем деревообрабатывающих предприятий показал, что прямой связи между изменением плотности транспортируемой смеси и развиваемым давлением не наблюдается. Каждый элементарный объем перемещаемой среды на выходе из рабочего колеса движется со скоростью с2, называемой в теории вентиляторов абсолютной (рис. 1).

Эта скорость имеет две составляющие: переносную u2 и относительную w2. Переносная скорость формируется вращающимся рабочим колесом, направлена по касательной к окружности вращения и численно равна:

Относительная скорость формируется центробежной силой (T = ρω2R). Принято считать, что она направлена по касательной к профилю лопатки. Здесь: ω — угловая скорость, с–1; n — частота вращения рабочего колеса, мин–1; R2 — радиус рабочего колеса, м; ρ — плотность перемещаемой среды, кг/м3; ψ — коэффициент давления. Ввиду того, что номер вентилятора позиционируется как диаметр рабочего колеса, выраженный в дециметрах, определение параметров, входящих в формулы, не вызывает затруднений.

Переносная скорость потока формируется на основании жесткого воздействия лопатки на компоненты смеси. Они могут двигаться только со скоростью, равной переносной скорости движения лопатки на рассматриваемом радиусе. Например, для вентилятора № 8 при n = 1810 мин–1 u2 = 75,8 м/с. Центробежная сила, формирующая относительную скорость, неодинакова для компонентов смеси: масса воздуха в 1 м3 смеси может быть принята равной плотности воздуха, ρ ≈ 1,2 кг/м3; масса транспортируемого материала — μρ.

Здесь μ — содержание транспортируемого материала, кг/кг. Центробежная сила, действующая на компоненты смеси, равна Tв = ρω2R и Tм = μρω2R. В соответствии со вторым законом Ньютона сила Т, масса m и ускорение a движущегося тела связаны зависимостью Т = mа. На этом основании ускорение в направлении относительной скорости для воздуха aв = ρω2R/ρ = ω2R и для транспортируемого материала aв = μρω2R/(μρ) = ω2R.

На основании равенства aв = aм допускаем, что в направлении переносной скорости транспортируемый материал и транспортирующая среда имеют одинаковый характер развития скоростного режима. Следует отметить, что на входе в вентилятор wм < wв [2]. При ширине рабочего колеса 0,4D2 (D2 = 0,8 м) радиально оканчивающихся лопатках и производительности вентилятора имеем следующие величины: L = 15 тыс. м3/ч, w2 = 5,18 м/c.

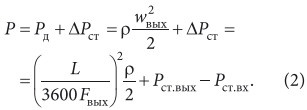

Переносная скорость для рассматриваемого типа вентиляторов значительно больше относительной — u2 >> w2, и она оказывает наиболее существенное влияние на формирование абсолютной. Полученные выводы позволяют провести анализ работы пылевых вентиляторов при перемещении двухфазной смеси. Полное давление, развиваемое вентилятором при перемещении чистого воздуха и при равенстве площадей всасывающего и нагнетающего патрубков, определяется динамическим давлением на выходе и приращением статического давления:

В данном выражении: wвых — средняя скорость воздуха в выходном сечении, м/с; L — производительность вентилятора, м3/ч; Fвых — площадь сечения нагнетающего патрубка, м2. Транспортируемый материал является несжимаемой средой и по этой причине не участвует в формировании статического давления. Статическое давление повышает только газовая компонента смеси. Транспортируемый материал может получить приращение динамической энергии, полное значение которой на выходе из вентилятора (с учетом полученного вывода о близости скоростей воздуха и транспортируемого материала) можно оценить по зависимости

Таким образом, полное давление вентилятора, перемещающего смесь воздуха и транспортируемого материала, может быть вычислено по выражению

P = ΔPст + Pд + ΔPдм, (4)

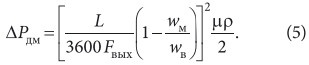

где ΔРдм — приращение динамической энергии материала в процессе прохода проточных частей вентилятора. В транспортируемой смеси до вентилятора скорость материала wм меньше скорости воздуха wв на величину скольжения λ = wв/wм [2]. На выходе из вентилятора, в соответствии с приведенными выше рассуждениями, wм ≈ wв. Приращение динамической энергии материала в процессе прохода проточных частей вентилятора с учетом численного значения λ можно найти по следующей формуле:

Таким образом, в системах пневмотранспорта энергию, сообщаемую вентилятором перемещаемому потоку, следует определять по выражению (4), а при перемещении чистого воздуха развиваемое давление может быть найдено по (2) или по данным специальной литературы. Расчеты, проведенные по полученным зависимостям для вентилятора ВР-140-4-8 (n = 1810 мин–1) в диапазоне производительности 10–25 тыс. м3/ч при перемещении отходов деревообработки и содержании их в транспортируемой смеси μ = 0,05–0,5 кг/кг, позволили установить: при перемещении опилок ΔPдм за счет ускорения в вентиляторе перемещаемого материала составляет до 5 Па; при перемещении щепы приращение динамической энергии ΔPдм не превышает 45 Па.

Применительно к рассматриваемому нагнетателю ΔPдм не превышают 1,5 % от величины развиваемого давления. Наличие в воздухе перемещаемых отходов деревообработки не приводит к существенным изменениям давления пылевого вентилятора. Энергия вентилятора затрачивается на разгон транспортируемого материала в аспирационных патрубках, величина которой учитывается в процессе аэродинамического расчета сети (в формировании разгона в той или иной степени участвует и режущий инструмент [2]).

Приведенный выше анализ показал, что в практике проектирования, например, пневмотранспортных систем для деревообрабатывающих производств, при μ ≤ 0,5 учет ΔPдм не оправдан. При концентрации перемещаемого материала μ = 2 влияние транспортируемой фазы существенно. Учет влияния транспортируемого материала на потребляемую вентилятором мощность следует учитывать по рекомендациям специальной литературы.

Влияние подводящих и отводящих каналов. Практическая деятельность автора по испытанию и наладке систем показала, что подводящие и отводящие каналы могут оказывать существенное влияние на технические параметры вентиляторов. В данной публикации автор напоминает, что этот факт давно уже известен [3]. Вентиляторной установкой называют вентилятор с присоединенными элементами сети, находящимися на расстоянии пяти калибров от входного и трех калибров от выходного патрубков [3].

Эти участки сети имеют собственное аэродинамическое сопротивление. Кроме того, они влияют на характер течения перемещаемой среды в нагнетателе, изменяя, таким образом, параметры его работы (P, L, N, η). Как уже было отмечено, это известный факт, который в практической работе часто игнорируется и приводит в отдельных случаях к неудовлетворительным последствиям при эксплуатации систем.

Автором при испытании одной из систем, обслуживаемой вентилятором ВВД-11 с установленным на входе отводом, было установлено, что для фактического режима эксплуатации развиваемое им давление составляло половину от давления, соответствующего его «каталожной» характеристике. Характеристики вентиляторов получают в результате испытаний на специальных стендах (ГОСТ 10921 «Вентиляторы радиальные и осевые. Методы аэродинамических испытаний»).

Подвод воздуха к испытуемому образцу осуществляется с помощью прямых участков воздуховодов или других конструкций, обеспечивающих симметричную эпюру скоростей на входе и равномерное распределение воздуха по входному периметру рабочего колеса. Представленные в каталогах характеристики получены именно в результате таких исследований.

В реальных вентиляторных установках заложенные в ГОСТ 10921 условия, ввиду большого разнообразия применяемых конструктивных решений систем, в большинстве случаев не соблюдаются. Течение воздуха в проточных частях вентилятора, и особенно характер распределения его по периметру рабочего колеса, наиболее существенно зависит от поля скоростей во всасывающем патрубке, которое формируется в подводящих каналах.

Например, при подводе воздуха к вентилятору с помощью отвода (рис. 2) и при производительности вентилятора, равной L* (соответствует η = ηmax по каталожной характеристике), часть периметра колеса работает на режиме L > L*, а часть периметра — на режиме L < L*. Естественно, что действительный КПД вентилятора будет в этом случае меньше максимального. Это видно по характеру зависимости η = f (L) на рис. 3.

По указанным выше причинам характеристики N = f (L), P = f (L), η = f (L) в условиях конкретной вентиляторной установки могут отличаться от сведений, представленные в каталогах и справочниках. Особо значимо влияние подводящих каналов на параметры работы пылевых вентиляторов. По этим причинам при выборе вентиляторов необходимо учитывать указанные обстоятельства и вносить корректировку в их каталожные характеристики, а также осознанно и в оптимальном варианте назначать конфигурацию подводящих и отводящих каналов [3, 4].

Методика коррекции каталожной характеристики вентиляторов приведена в [3, 4 и др.]. В системах аспирации и пневмотранспорта для минимизации влияния подводящих каналов на работу вентилятора рекомендуется устройство участка стабилизации потока длиной пять калибров. Отводящий канал тоже оказывает влияние на параметры вентиляторной установки вследствие наличия в нем аэродинамических потерь, формируемых под влиянием особого характера поля скоростей в нагнетающем патрубке.

Под действием центробежной силы воздух выходит из рабочего колеса, имея радиальную составляющую скорости, из-за этого в эпюре скоростей в нагнетающем патрубке самые высокие скорости (wmax) наблюдаются у обечайки, которая разворачивает выходящие из межлопаточных каналов струи (рис. 2б и 2в). У пылевых вентиляторов концентрация поля скоростей у обечайки усиливается перемещаемыми механическими примесями.

В этих условиях следует отметить, что имеет значение выбор направления поворота потока за вентилятором. Узкий поток может оказать шиберующее действие при развороте потока против направления вращения рабочего колеса (рис. 2в). Исследованиями установлено формирование в этом случае замкнутых вихревых структур, а также значительное возрастание сопротивления отвода. Действительно, при wmax = 70 м/с динамическое давление воздуха составляет 2940 Па. Этот поток разворачивается верхней панелью отвода.

При малых значениях R/b угол «встречи» потока с верхней панелью отвода близок к 90°. Безусловно, что разворот высокоскоростного потока на угол, близкий к 90°, приводит для рассматриваемого случая к существенным аэродинамическим потерям, соизмеримым с Рд = 2940 Па. В практике применения вентиляторов разворот потока по схеме на рис. 2в недопустим [3].

Разворот воздушного потока после вентилятора должен осуществляться только в плоскости корпуса и только в направлении вращения рабочего колеса (рис. 2б). Другие технические решения недопустимы. Реализация этого требования все-таки всегда возможна, так как вентиляторы выпускаются как с левым, так и с правым вращением рабочего колеса. Влияние температуры.

Системы аспирации и пневмотранспорта работают в гораздо более широком диапазоне температур. Например, для условий СП «Игирма-Тайрику» (Иркутская область) в запроектированной системе пневмотранспорта отходов деревообработки температура транспортирующего (наружного) воздуха в течение года изменяется от +40 до –54 °С. Плотность воздуха для этих условий составляет 1,13 и 1,61 кг/м3, соответственно.

Пропорционально изменению плотности воздуха изменяется давление вентилятора и мощность, потребляемая приводом. Отметим, что при снижении температуры вязкость воздуха повышается, при повышении — наоборот. Расчеты показали, что с повышением температуры снижается развиваемое давление, и почти синхронно из-за снижения вязкости воздуха снижаются аэродинамические потери в воздуховодах и в самом вентиляторе.

Эти два процесса, из-за противоположного характера своего действия, в малой степени меняют параметры пневмотранспортных систем. Изменение температуры воздуха может не учитываться в практике проектирования пневмотранспортных систем низкого и среднего давления. Итак, в Республике Беларусь в соответствии с накопленным опытом разработан нормативный документ, в котором разделы, касающиеся проектирования систем аспирации и пневмотранспорта деревообрабатывающих предприятий, составлены автором данной статьи.