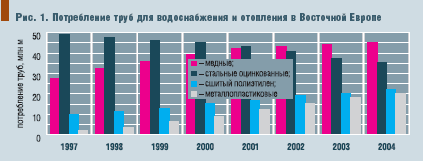

Рис. 1. Потребление труб для водоснабжения и отопления в Восточной Европе

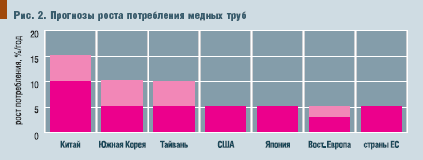

Рис. 2. Прогнозы роста потребления медных труб

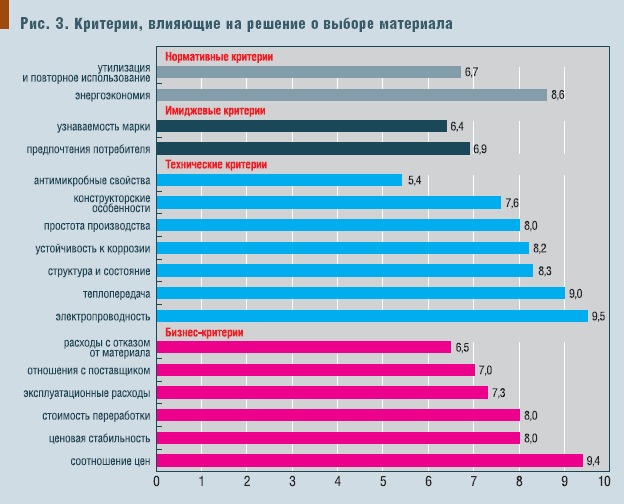

Рис. 3. Критерии, влияющие на решение о выборе материала

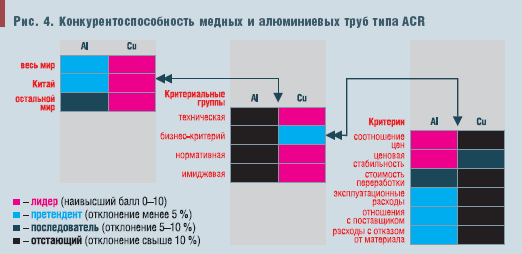

Рис. 4. Конкурентоспособность медных и алюминиевых труб типа ACR

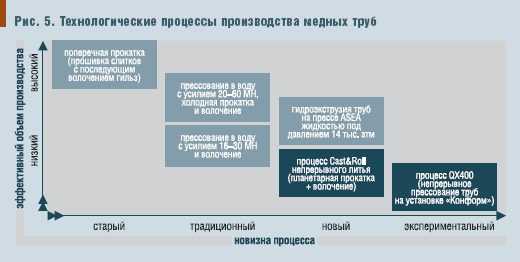

Рис. 5. Технологические процессы производства медных труб

Табл. 1. Динамика производства медных труб в мировом масштабе, тыс. т

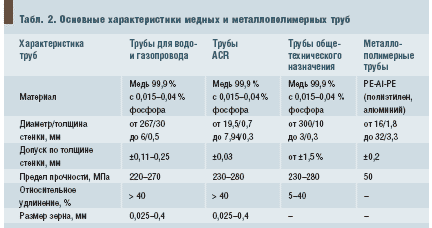

Табл. 2. Основные характеристики медных и металлополимерных труб

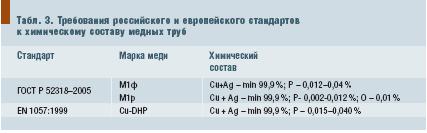

Табл. 3. Требования российского и европейского стандартов к химическому составу медных труб

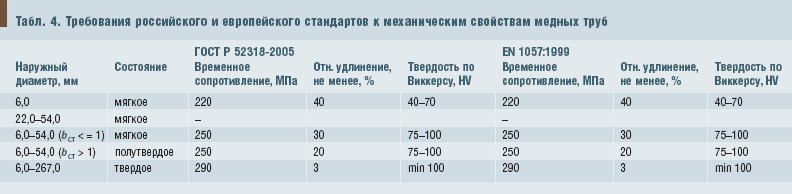

Табл. 4. Требования российского и европейского стандартов к механическим свойствам медных труб

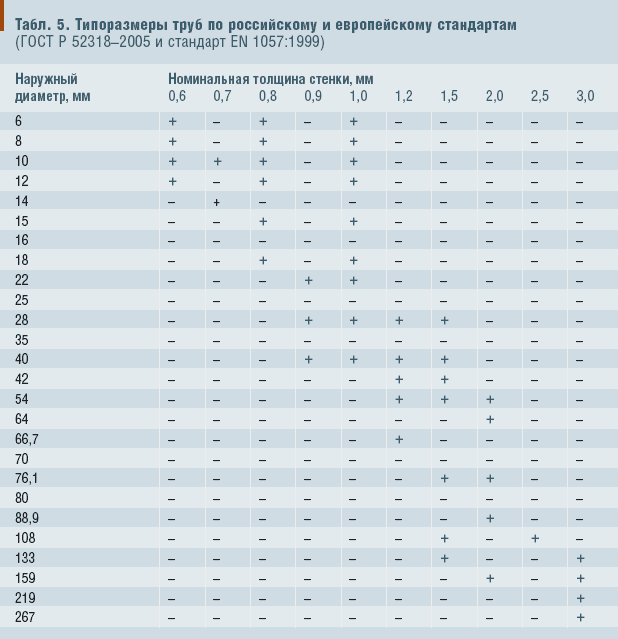

Табл. 5. Типоразмеры труб по российскому и европейскому стандартам

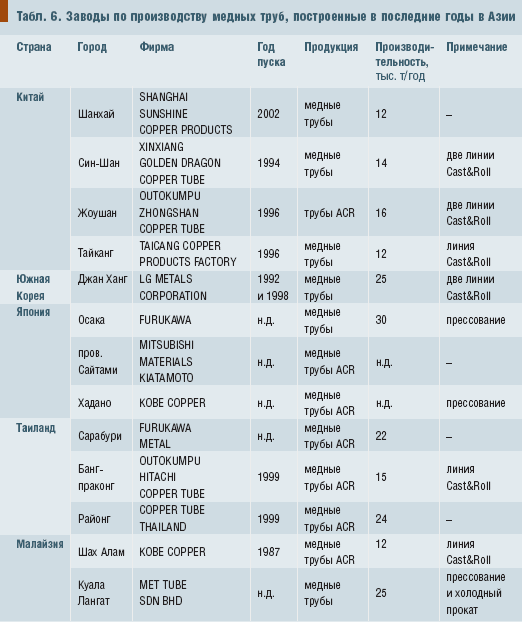

Табл. 6. Заводы по производству медных труб, построенные в последние годы в Азии

- Высокая коррозионная стойкость, вследствие чего срок их службы становится соизмеримым со сроком эксплуатации зданий (до 100 лет);

- Безопасность использования для питьевой воды из-за прекрасных антибактериальных свойств;

- Стойкость к аварийному замораживанию, что важно в условиях российского климата;

- Способность нормально выдерживать скачки давления до 50 атм, с разрушением лишь при давлении до 200 атм;

- Стойкость сантехнических систем из медных труб с учетом сравнительной легкости их монтажа не превышает стоимость систем из металлополимерных труб;

- Простота и экономичность утилизации старых медных труб путем рециркулирования из-за высокой стоимости медного лома.

В табл. 2 приведены характеристики медных труб различного назначения и металлополимерных труб.

По данным Европейского института меди (Бельгия), общий объем рынка медных труб в странах Восточной Европы (Польша, Венгрия, Чехия, Словакия) составляет 70 тыс. т. На рис. 1 представлена сравнительная диаграмма потребления труб из различных материалов, на основании которой можно сделать вывод о предпочтении медных труб всем остальным категориям.

Заметно резкое сокращение потребления стальных оцинкованных труб, из года в год этот показатель снижается. Опираясь на тенденции среднегодовых темпов прироста производства и потребления медных труб за последние 12 лет (1989– 2000 гг.), можно спрогнозировать величину прироста в ближайшие несколько лет на уровне 3–5 % в год.

По прогнозным оценкам фирмы OUTOKUMPU (одного из ведущих европейских производителей медных труб) в ближайшие годы годовой рост производства и потребления медных труб составит (рис. 2):

- в Китае — 10–15 %;

- в Южной Корее, Тайване — 5–10 %;

- в Японии, США, странах Западной Европы — до 5%.

В ближайшее время можно прогнозировать рост производства медных труб и в России, который станет возможным благодаря утверждению нового национального стандарта — ГОСТ Р 52318– 2005 «Трубы медные круглого сечения для воды и газа. Технические условия», разработанного институтом «Цветметобработка».

Настоящий стандарт распространяется на медные трубы бесшовные круглого сечения, используемые в системах питьевого водоснабжения, холодного и горячего водоснабжения, водяного (чернового) отопления, охлаждения, канализации, водоочистных сооружениях и газоснабжения. ГОСТ Р 52318–2005 разработан с учетом норм европейского стандарта EN 1057:1999 «Медь и медные сплавы — Бесшовные медные трубы с круглым сечением для воды и газа в отопительных и очистных сооружениях», отдельные нормативные положения обоих документов идентичны.

В табл. 3, 4 приведено сравнение основных требований к характеристикам медных труб по ГОСТ Р 52318–2005 и европейскому стандарту EN 1057:1999. Совпадают показатели качества, механические свойства: временное сопротивление разрыву (предел прочности на разрыв), относительное удлинение и твердость по Виккерсу.

Стандартные трубы из меди в процессе производства раскисляются фосфором для избежания «водородной'BB болезни и в европейском стандарте обозначаются маркировкой DHP, а в российском — М1ф (табл. 3). Марка М1р, в которой имеется остаточный кислород, предназначена в основном для труб, используемых для газоснабжения.

Типоразмеры труб, предусмотренных российским и европейским стандартами, приведены в табл. 5. Российские заводы изготавливают трубы в бухтах в мягком (отожженном) состоянии диаметром 6–22 мм, а европейском стандарте этот диапазон значительно шире — 6–54 мм. Технические требования к наружной и внутренней поверхностям труб в российском и европейском стандартах полностью совпадают.

Они предусматривают одинаковые количественные и качественные характеристики для углеродных остатков. Технологические испытания на загиб, раздачу и бортования также идентичны в обоих стандартах. Совпадают требования к герметичности труб. Российским стандартом предусмотрена обязательная маркировка труб для воды и газа диаметром от 10 до 54 мм по всей длине с шагом между соседними надписями не более 600 мм, для труб остальных размеров маркировку наносят на обоих концах трубы.

В маркировку заложены следующие данные:

- обозначение стандарта;

- размер;

- марка меди и состояние материала;

- товарный знак или наименование предприятия-изготовителя;

- сведения о производстве — год и номер партии.

Изготовителями труб по этому стандарту могут быть Ревдинский, Кировский, Кольчугинский и Артемовский заводы по обработке цветных металлов. Из года в год объемы выпуска медных труб в мире неуклонно растут. С 1989 по 2004 гг., т.е. за 15 лет, этот показатель увеличился в 1,5 раза.

Недавно западная консалтинговая компания GROHAM & PARTNERS провела исследования конкурентоспособности труб из меди в сравнении с трубами из материалов-заменителей, в частности алюминия. В опросе приняли участие большое количество компаний-производителей меди, бытовой техники.

Было выделено 4 группы характеристик (критериальных групп), которые в свою очередь были поделены на критерии (рис. 3). Респонденты оценили каждый критерий по балльной системе, в результате был выведен средний балл по группам и произведена ихранжировка. На рис. 4 отображен результат этого исследования, для наглядности использовано цветовое кодирование (4 группы цветов).

Было выявлено, в частности, что в Китае медь является лидером практически по всем группам характеристик, причем последняя (имидж, образ) имеет большее значение для домашних электроприборов, чем для промышленной продукции. В настоящее время при производстве медных труб в мире используется несколько технологических процессов (рис. 5).

Традиционные процессы прессования в воду с последующей холодной прокаткой труб (процесс №2) или волочением (процесс №4) получили широкое распространение на действующих заводах, особенно при больших объемах производства. Они требуют значительных инвестиций в оборудование для прессования и холодной прокатки.

Недостаток технологии №4 — невысокое качество труб из-за большой разностенности. Производство труб путем горячей поперечной прокатки на косовалковом стане с прошивкой (технология №1) не обеспечивает высокого качества внутренней поверхности — она может быть с поверхностными трещинами и окалиной.

Сейчас эта технология применяется лишь некоторыми фирмами со старым оборудованием. Технология производства медных труб №5 — путем гидроэкструзии жидкостью высокого давления — используется лишь на одном заводе в Нидерландах. Она характеризуется необходимостью тщательной подготовки слитка перед прессованием (оболочка и формирование конца для ввода в матрицу), малой гибкостью процесса для перехода с одного размера труб на другой и сложностью работы на прессе, работающем при давлении до 15 тыс. атм — отпрессованные трубы буквально «выстреливают» с огромной скоростью.

Принципиально новая технология производства медных труб путем непрерывного прессования при помощи установки «Конформ» разработана английской дочерней компанией фирмы OUTOKUMPU и носит пока полупромышленный характер. В этом процессе в качестве заготовки используется медная катанка, что по всей вероятности, ограничивает размеры сечения получаемых труб.

Еще один сравнительно новый процесс — Cast&Roll (рис. 5) — также разработан компанией OUTOKUMPU. Перед другими технологиями его выгодно отличают: высокий выход годного, сокращение трудозатрат, получение труб с минимальной разностенностью, мелким зерном, возможность изготовления труб для применения как в водо- и газопроводах, так и для кондиционеров и холодильников.

Кроме экономии начальныхинвестиционных затрат, этот метод обеспечивает уменьшение производственных затрат. Отсутствие предварительного нагрева заготовок позволяет снизить расход энергии на 30 %. Затраты на оснастку и обслуживание также сокращаются на 50 %. Благодаря этим преимуществам процесс Cast&Roll получил в последние годы широкое распространение на многих новых заводах как в Азии (табл. 6), так и на других континентах.

В России в ближайшие годы в связи с выходом нового ГОСТа по применению медных труб в строительстве их производство будет организовано на Ревдинском, Кольчугинском и Кировском заводах по обработке цветных металов, располагающих технологическим оборудованием по технологиям «прессование–холодная прокатка» и «прессование–u1074 волочение».