В России налажено крупнотоннажное производство двух видов ТПСС по техническим условиям (ТУ) конкретного изготовителя — с замкнутыми (ТПССЗП) и незамкнутыми (ТПССНП) полостями в стенках. ТПССЗП изготовляются из полиэтилена (ПЭ) либо из полипропилена (ПП) экструзией двух слоёв — гофрированного (наружного) и гладкого (внутреннего) с последующей их сваркой между собой в местах контакта.

ТПССНП изготовляются с применением спиральной навивки на специальную оправку экструдируемого полого профиля из полиэтилена с последующей сваркой соседних витков с различной кольцевой жёсткостью SN.

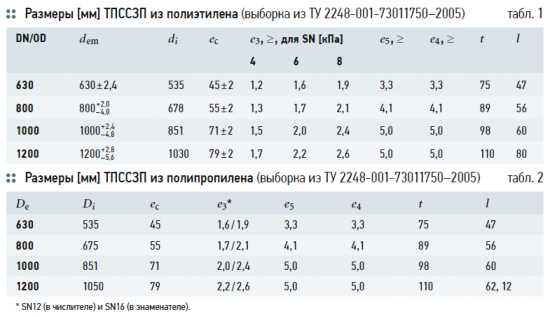

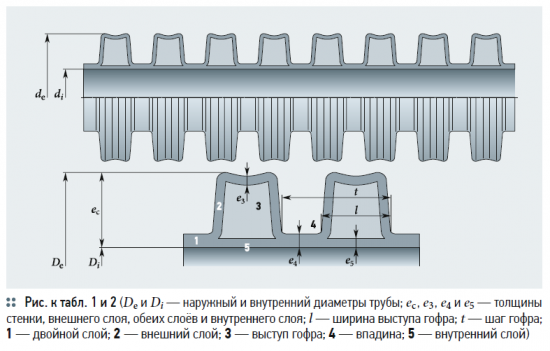

По ТУ 2248-001-73011750–2005 [5] с изменениями №№1 и 2 производятся из ПЭ ТПССЗП диаметрами D (в ТУ это di) 535– 1030 мм (табл. 1), длиной 6 и 12 м.

По ТУ 2248-001-73011750–2005 производятся ТПССЗП из ПП с D (в ТУ это Di) 535–1050 мм (табл. 2), длиной 6 и 12 м.

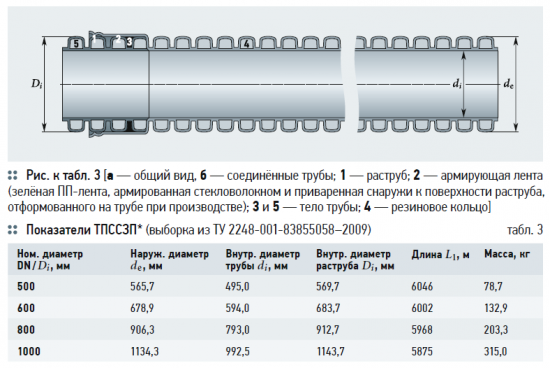

По ТУ 2248-001-83855058–2009 [6] изготовляются ТПССЗП с формованными раструбами из полипропилена блок-сополимера (PP-b) SN8 (табл. 3).

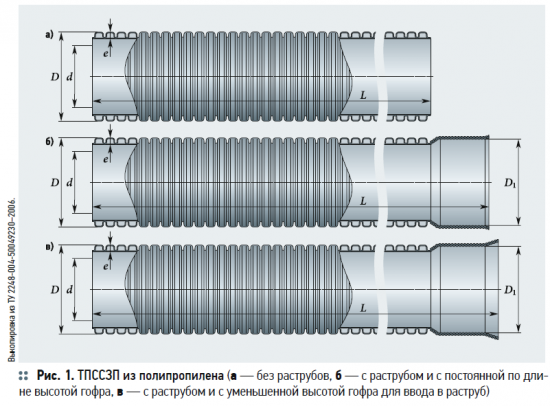

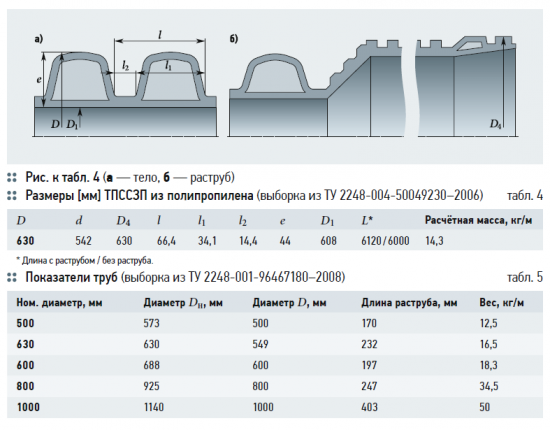

По ТУ 2248-004-50049230–2006 [7] из ПП производятся ТПССЗП SN8 без раструбов и с раструбами (рис. 1, табл. 4).

По ТУ 2248-001-96467180–2008 [8] производятся ТПССЗП из полипропилена блок-сополимера (PP-b) с приварными раструбами и без раструбов (табл. 5).

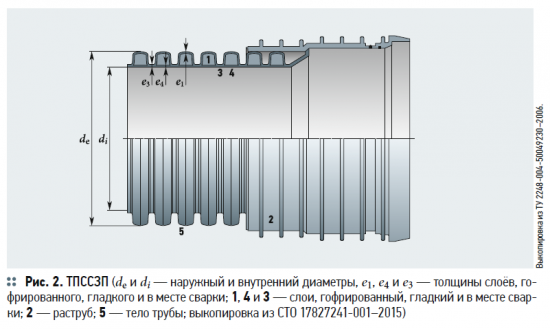

ТПССЗП (СТО 17827241-001–2015) [9] изготавливаются с раструбами (рис. 2) из полиэтилена или полипропилена SN10 и SN16, длиной 3, 6 и 12 м.

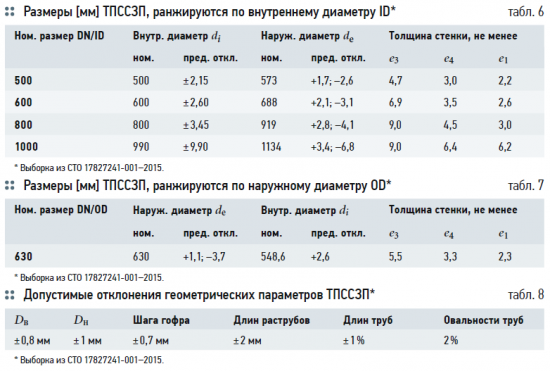

ТПССЗП ранжируются по DN/ID (с номинальным размером, относящимся к внутреннему диаметру — табл. 1) и по DN/OD (с номинальным размером, относящимся к наружному диаметру — табл. 6) должны соответствовать установленным предельным отклонениям (табл. 7) и характеристикам (табл. 8).

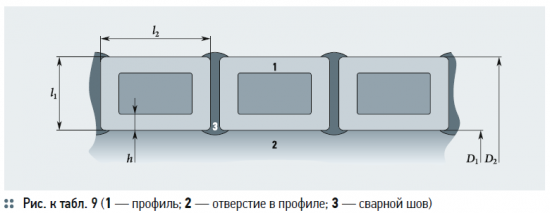

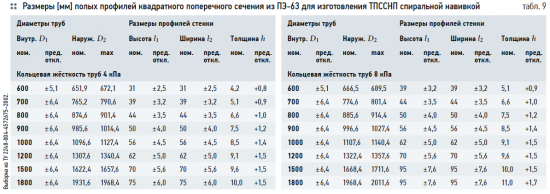

По ТУ 2248-004-45726757–2002 [10] производятся ТПССНП из полиэтиленовых профилей квадратного поперечного сечения (табл. 9) либо с гладкими концами с обеих сторон (под водонепроницаемое соединение с помощью экструзионной сварки), либо с винтовыми выступами (внутренними на одном конце трубы и наружными на другом) — для свинчивания при сборке труб (табл. 10) между собой с последующим уплотнением места соединения мастикой или герметиком.

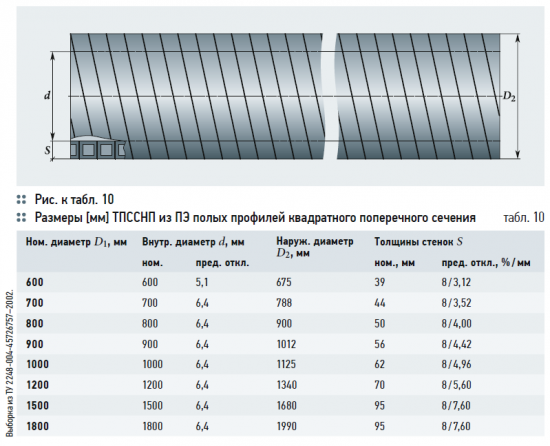

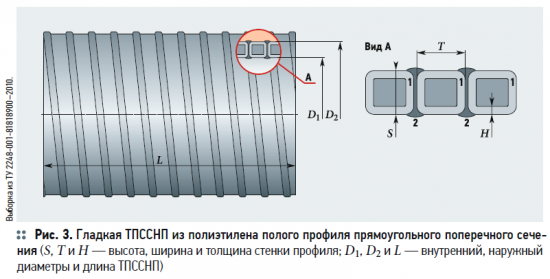

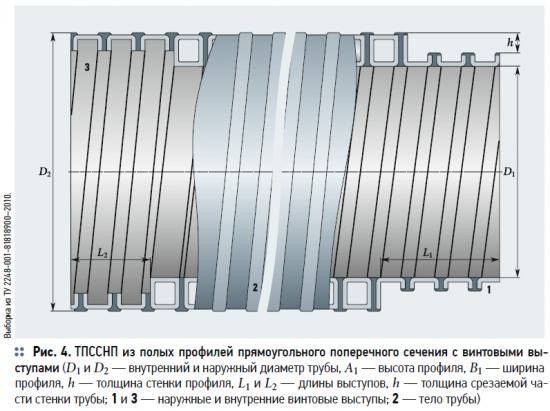

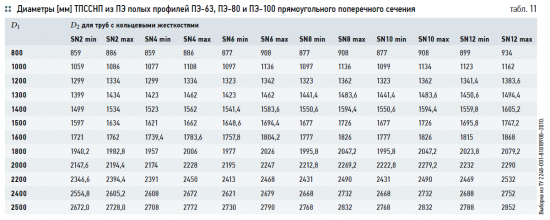

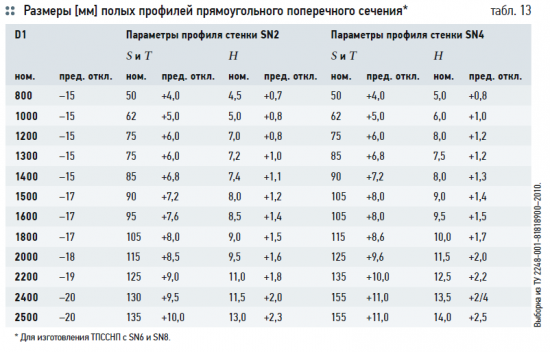

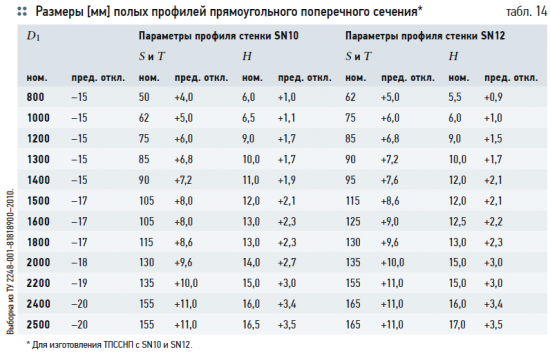

По ТУ 2248-001-81818900–2010 [11] производятся ТПССНП из полиэтиленовых (ПЭ-63, ПЭ-80 и ПЭ-100) полых профилей прямоугольного поперечного сечения гладкие (рис. 3) и с винтовыми (рис. 4) выступами, кольцевой жёсткостью SN2–SN12 (табл. 11–14).

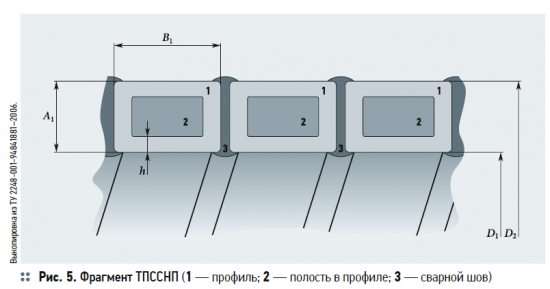

По ТУ 2248-001-94841881–2006 [12] (с Изм. №№1 и 2) ТПССНП изготовляются (табл. 15) с винтовыми выступами из ПЭ-63 или ПЭ-80 полого профиля прямоугольного поперечного сечения (рис. 5, табл. 16 и 17), длиной 12 м.

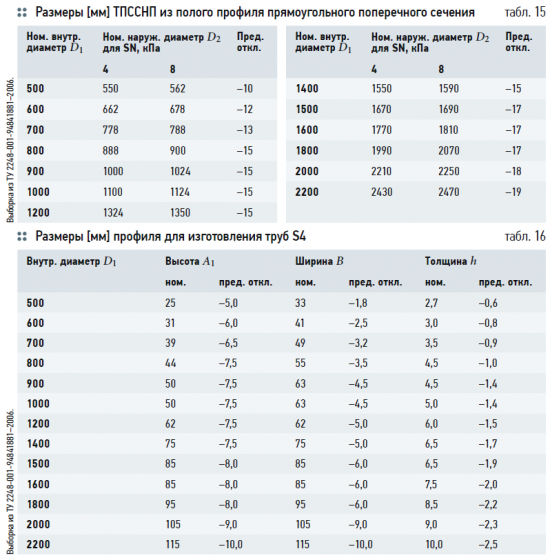

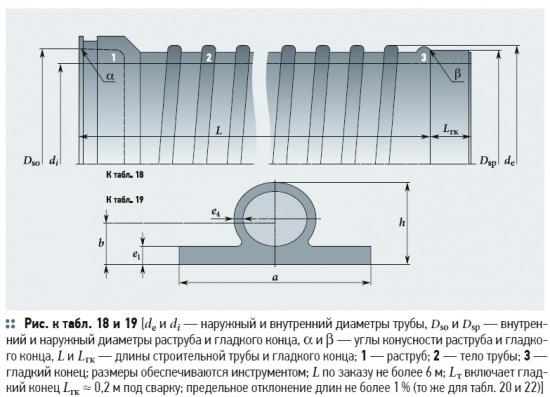

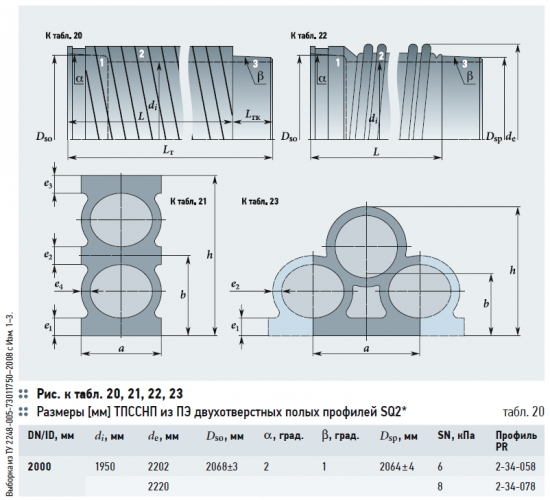

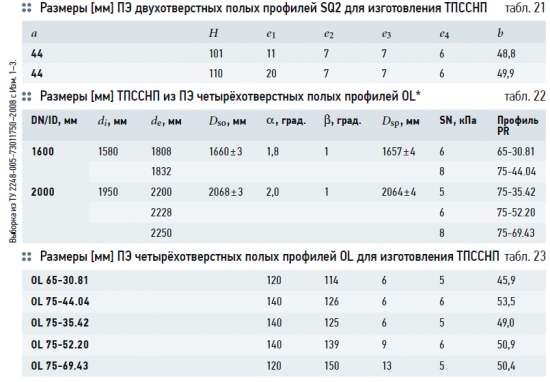

По ТУ 2248-005-73011750–2008 (с Изм. 1–3) [13] ТПССНП изготовляются с раструбами спиральной намоткой экструдируемых из полиэтилена одноотверстных PR (табл. 18 и 19), двухSQ2 (табл. 20 и 21) и четырёхотверстных OL (табл. 22 и 23) полых профилей на металлические оправки специальных конструкций.

Таким образом, из приведённых выше (табл. 1–23, рис. 1–5) данных видно, что ТПСС в полной степени удовлетворяют требованиям восьмой-десятой групп [2], касающихся внутренних диаметров D ВПТ; основных размеров труб и предельно допустимых отклонений параметров и размеров труб. Здесь, однако, следует заметить то, что в требованиях [4] указаны стандартизированные размеры внутренних диаметров D стандартизированных, например, железобетонных труб (500, 600, 750, 800 и 1000 мм и т.д.), кратные 50, а внутренние диаметры ТПСС не все кратны указанному числу и к тому же имеют разброс для ТПСС разных производителей, например, внутренние диаметры ТПССЗП из ПП: 535, 675, 851 и 1050 мм (табл. 2) и 495, 594, 793 и 992,5 мм (табл. 3). Представляется, что это является преимуществом ТПСС, так как появляется возможность более точно подбирать расчётные диаметры ВПТ. (Ответ на то, каким образом это следует делать, может быть представлен нами, в случае заинтересованности широкой научно-технической общественности и, естественно, редакции, в следующих номерах журнала.)

Что касается первой группы требований, то, например, значения показателей ПЭ для изготовления ТПССЗП должны (согласно Изм. 2 ТУ 2248-001-73011750–2005) составлять: не более 1,6 г/10 мин — текучесть расплава при температуре 190 °C и давлении 5 кгс; от 20 минут — термостабильность при 200 °C; от 950 кг/м³ — плотность.

Для изготовления ТПССЗП (ТУ 2248001-73011750–2005) используется ПП характеризуемый высоким модулем упругости и стойкостью к растрескиванию под воздействием возникающих в стенке трубы напряжений и возможного воздействия агрессивных стоков, что обеспечиваются за счёт использования специальных марок; для защиты наружного слоя труб от атмосферного воздействия в процессе хранения, в первую очередь, от ультрафиолетового излучения, используют композиции ПП, содержащие 2,0–2,5 % сажи, являющейся высокоэффективным светостабилизатором; в ПП внутреннего слоя вводятся химические светостабилизаторы; имеет показатели: плотность 910 кг, относительное удлинение при разрыве более 200 %, температура хрупкости менее –20 °C, коэффициент теплового расширения (1,1–1,8) × 10–4 1/°C.

Свойства полипропилена для изготовления ТПССЗП по ТУ 2248-004-50049230– 2006 должны соответствовать значениям: плотность — 0,9–0,91 г/см³, предел текучести при растяжении — 24–32 МПа, модуль упругости при растяжении — 1,3– 1,75 ГПа, относительное удлинение при разрыве — 300–700 %, коэффициент теплового расширения — 1,2–1,4 × 10–4 1/°C, диапазон допустимых температур монтажа от –20 до +40 °C.

ТПССЗП согласно СТО 17827241-001– 2015 должны изготовляться из полиэтилена высокой плотности (ПВД) и из полипропилена блок-сополимера (PP-b), содержащих 1,5–2,5 % сажи, марок и рецептур, указанным в технологической документации. В материал труб могут быть включены ультрафиолетовые стабилизаторы, добавки для повышения сопротивления старению или для других целей при условии, что они не оказывают отрицательного воздействия на свойства материала. Допускается использование вторичных материалов. Содержание полипропилена или полиэтилена по массе труб в наружной оболочке должно быть не менее 75 %, внутренней — не менее 85 %. Материалы, используемые при изготовлении труб, должны быть экологически безопасными и не должны оказывать вредного воздействия на человека и окружающую среду.

Качество и основные характеристики материалов должны подтверждаться документами о качестве (сертификатами соответствия, паспортами, декларациями), выданными компетентными органами в установленном порядке.

По ТУ 2248-001-94841881–2006 свойства ПЭ для изготовления ТПССНП должны соответствовать значениям: плотность 0,95–0,97/0,94–0,96 г/см³ (здесь и далее для ПЭ-63 — в числителе, ПЭ-80 — в знаменателе); температура хрупкости –70 °C; предел текучести при растяжении не менее 21,6/17 МПа; относительное удлинение при разрыве не менее 600–700 %, коэффициент теплового расширения 0,2 мм/(м·°C).

Так как во второй и третьей группах требований не указаны различия между видами труб, на ВПТ из которых распространяются эти требования, то можно считать, что ТПСС удовлетворяют им. Здесь следует, однако, заметить, что в третьей группе имеется требование, касающееся стандартизированных типов оснований: а) бесфундаментные — на земляном ложе, спрофилированном по очертанию трубы, на грунтовом основании и на гравийно-песчаной подготовке, щебёночной подушке; б) на фундаментах из отдельных блоков, из монолитного бетона или железобетона; в) на свайном основании. Если иметь в виду то, что масса ВПТ из ТПСС, заполненного водой, в совокупности с вышележащим над ним грунтом будет создавать давление на грунт основания меньше бытового давления грунта в насыпи под автомобильной дорогой, то можно вполне обходиться типом основания «а» практически во всех случаях.

Относительно четвёртой группы требований следует заметить, что ТПСС вполне удовлетворяют им: прочности, надёжности и безопасности пропуска водного потока, устойчивости к повреждениям, экологичности и долговечности. Всё это должно быть положено в основу выбора конкретного вида ТПСС посредством соответствующих расчётов системы «грунт–труба» с учётом прогнозируемого срока службы ВПТ. (Рассмотрению методики таких расчётов ВПТ из ТПСС, в случае заинтересованности широкой научно-технической общественности и редакции журнала, может быть посвящена специальная статья.)

В этой группе следует, пожалуй, выделить требование «огнестойкости». Можно согласиться с тем, что не исключена возможность того, что в ВПТ будет разведён костёр. Трубы из полиолефинов не смогут сопротивляться воздействию огня. Кажется, что по этой причине ТПСС не подходят для устройства ВПТ. Но то же самое распространяется и на композитные трубы, однако они допущены ГОСТ к использованию в ВПТ. К тому же, если это требование продиктовано необходимостью противодействовать «вандалам», могущим развести костёр в ВПТ, то с таким же успехом сюда можно было бы добавить и требование взрывобезопасности, ведь ничто не мешает «вандалам» взорвать в ВПТ пиротехнику или гранату. Представляется, что с целью предотвращения возможности разведения костров в ВПТ вандалами и взрывов гранат террористами портальные оголовки, например, необходимо будет закрывать стальными решётками.

Требования пятой группы (климатические, геологические, гидрологические и агрессивности окружающей среды) являются общими, независимо от материала труб и их конструкции, и они, естественно, соблюдаются изготовителями ТПСС.

Например, ТПССЗП, изготовляемые по ТУ 2248-001-96467180–2008, поставляются с кольцевой гибкостью более 30 %, герметичностью более 0,5 бар (5 м вод. ст.), химической устойчивостью по pH от 2 до 12, термоустойчивостью для рабочего режима до +60 °C, а производимые (согласно СТО 17827241-001–2015) из полиэтилена или полипропилена могут использоваться для транспортирования сточных вод, соответствующих СанПиН 2.1.5.980–2000, стойки в атмосферных условиях по окончанию срока службы обезвреживания не требуют, подлежат вторичной переработке.

Выполнение требования шестой и седьмой групп, касающиеся глубины заложения и расположения ВПТ в насыпях относительно автодорог, могут быть исполнены путём подбора прочностных параметров (кольцевой жёсткости ТПСС и модуля деформации грунта) системы «грунт–труба» с учётом расчётного прогнозируемого срока службы ВПТ, аналогично тому, как уже указано нами для четвёртой группы требований.

Соответствие всех видов и производителей ТПСС 11-й группе требований к качеству поверхности видно из следующего. Например, на внутренней и наружной поверхностях ТПСС не допускаются видимые без увеличительных приборов канавки, пузыри, трещины, раковины, посторонние включения. Торцы труб должны быть отрезаны посередине впадины гофра.

Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу. ТПССЗП (СТО 17827241-001– 2015), прошедшие испытания, должны сопровождаться единым документом о качестве (паспортом) по ГОСТ 16504, 15.309 и 2.610 [14–16], содержащим: наименование и (или) товарный знак предприятия-изготовителя; местонахождение (юридический адрес) предприятия-изготовителя; номер партии и дату изготовления; условное обозначение трубы; размер партии в [м]; марку сырья; результаты испытаний или подтверждение о соответствии качества труб требованиям настоящего стандарта; гарантии изготовителя; условия и сроки хранения. ТПССНП (ТУ 2248-001-94841881–2006) по внешнему виду должны иметь гладкие наружную и внутреннюю поверхности, на них не допускаются пузыри, трещины, раковины, посторонние включения, признаки деструкции материала, видимые без увеличительных приборов, и соответствовать контрольному образцу. Допускаются незначительные продольные полосы и волнистость в пределах допускаемых отклонений. Сварные швы могут отличаться по цвету от цвета профилей.

Соответствие ТПСС 12-й группы требований (гидроизоляции и вторичной защиты) элементов труб и стыкуемых элементов с целью предотвращение их водопроницаемости) совершенно очевидно. То есть гидроизолировать ТПСС и их соединения не требуется. Ведь стенки ТПСС являются абсолютно водонепроницаемыми, а соединения, например, ТПССЗП с уплотнительным кольцом согласно Изм. 2 (ТУ 2248-001-73011750– 2005) должны быть герметичными в течение 15 минут при давлении воды 0,5– 5,0 м вод. ст. с деформированными раструбом — 5 % и гладкого конца трубы — 10 %, повороте трубы в муфте на угол 1°. То же самое относится и к другим видам соединений ТПСС: сварным, винтовым, бандажным. (Соединению различных видов и конструкций ТПСС, применительно к ВПТ, в случае заинтересованности широкой научно-технической общественности и редакции журнала, нами может быть посвящены специальная статья.)

Требованиям 13-й группы, касающимся маркировки, ТПСС удовлетворяют в полной мере, что очевидно. Например, ТПСС ЗП (СТО 17827241-001–2015) должны иметь маркировку, нанесённую в процессе изготовления труб в матрицах гофратора, а также в виде ярлыка, защищённого полимерной плёнкой, наклеиваемого на внутреннюю или наружную поверхность трубы. Маркировка должна быть чёткой и легко читаемой содержащуюся информацию: наименование и (или) товарный знак предприятия-изготовителя; условное обозначение трубы без слова «труба»; дату изготовления. ТПССНП (ТУ 2248-005-73011750–2008 с Изм. 1–3) должны иметь маркировку на концах по вершинам профиля, нанесённую методом тиснения и/или в виде ярлыка, наклеенного на внутренней поверхности трубы и защищённого полимерной плёнкой, содержащую: наименование предприятияизготовителя и/или товарный знак, условное обозначение трубы без слова «труба», дату изготовления (число, месяц, год).

В заключение следует отметить, что, как представляется авторам, удалось обосновать техническую возможность использования труб из полиолефинов со структурированной стенкой в водопропускных трубопроводах автодорог. Естественно, для широкого использования ТПСС в ВПТ требуется соответствующее экономическое обоснование. Однако для разработки экономического обоснования использования труб из полиолефинов со структурированной стенкой в водопропускных трубопроводах вначале потребуется разработать эффективные технологии открытой прокладки ВПТ из ТПСС в насыпях автомобильных дорог. Научно-исследовательские работы в этом направлении сейчас проводятся в ОАО «НИИМосстрой». По их результатам, а также непосредственно по вопросу экономического обоснования широкого использования ТПСС в ВПТ, в случае заинтересованности широкой научно-технической общественности, предполагается публикация специальных статей.