Рис. 1. Подводки

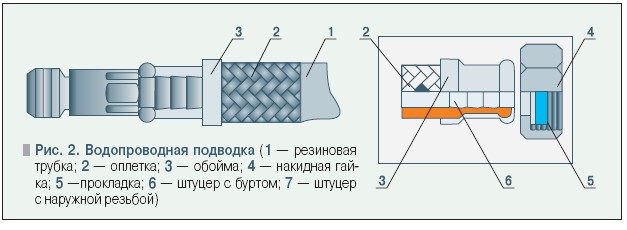

Рис. 2. Водопроводная подводка

Рис. 3. Формованный утолщенный бурт под накидную гайку на водопроводной подводке

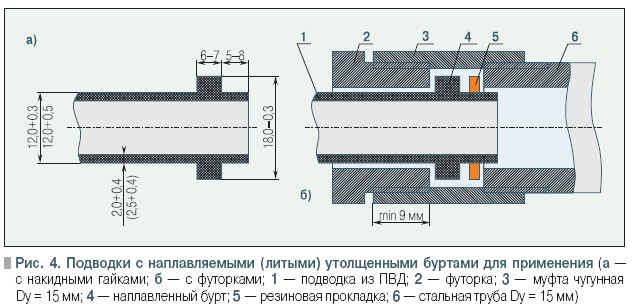

Рис. 4. Подводки с наплавляемыми (литыми) утолщенными буртами для применения

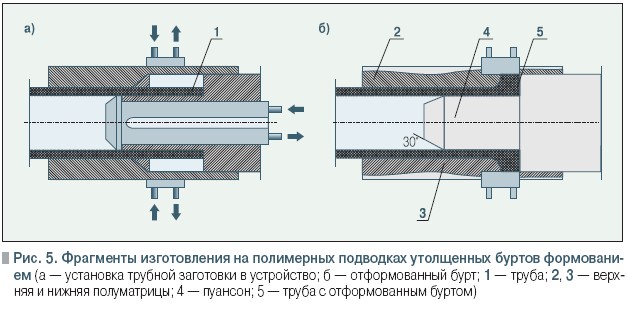

Рис. 5. Фрагменты изготовления на полимерных подводках утолщенных буртов формованием

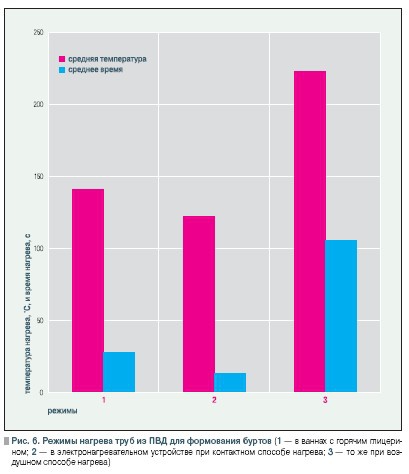

Рис. 6. Режимы нагрева труб из ПВД для формования буртов

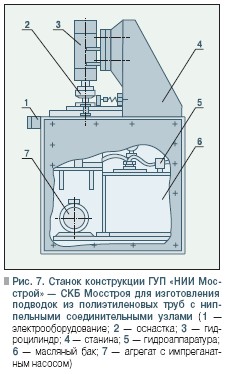

Рис. 7. Станок конструкции ГУП «НИИ Мосстрой» — СКБ Мосстроя для изготовления подводок из полиэтиленовых труб с ниппельными соединительными узлами

Табл. 1. Требования к элементам водопроводных подводок*

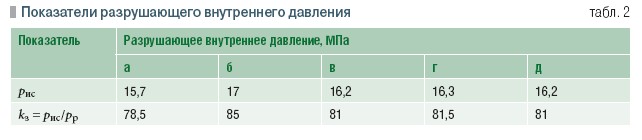

Табл. 2. Показатели разрушающего внутреннего давления

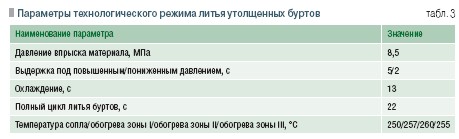

Табл. 3. Параметры технологического режима литья утолщенных буртов

На российском рынке сегодня предлагаются различные водопроводные подводки, как правило [1], в металлической оплетке (рис. 1). Причем попадаются не только качественные изделия, элементы которых изготовляются на зарубежном оборудовании и отвечают гарантированным требованиям [2] (табл. 1), но и активно сбываются подделки — ≪дефектные≫ изделия. Водопроводные подводки получаются дефектными уже при изготовлении.

Во-первых, используется латунь низкого качества (как правило, из вторсырья) для фитингов (гаек, штуцеров, ниппелей, обойм — рис. 2), что обязательно приводит к их деформации при монтаже и быстрому окислению во время службы. Во-вторых, применяются низкокачественные технические резины (вместо пищевых рецептур), которые быстро крошатся, из-за чего внутренняя резиновая трубка не может служить в течение всего расчетного срока.

В-третьих, оплетки выполняются из стальной проволоки, абсолютно не выдерживающей влаги, что практически гарантирует срок службы такой подводки не более года. В-четвертых, элементы и сами водопроводные подводки изготовляются на примитивном оборудовании, практически, в кустарных условиях. Для некоторых водопроводных подводок — а) Fil-Nox (Industrias Mateu, Испания); б) Parinox (Parigi Industry, Италия); в) STC (STC, Италия); г) ≪Акватехник≫ (≪Акватехник≫, Россия); д) ≪Флексилайн≫ (≪Флексилайн≫, Россия) — в испытаниях установлены [3] показатели разрушающего внутреннего давления с учетом их старения (см. табл. 2).

Как следует из табл. 2, значения разрушающих давлений во всех случаях значительно превосходят значение давления (0,2 МПа), при котором будут находиться водопроводные подводки во внутренних сетях водоснабжения малоэтажных зданий при эксплуатации, т.е. коэффициент запаса kз получается равным 78,5-85. Вряд ли для внутренних водопроводов малоэтажных зданий необходимы такие большие коэффициенты запаса.

Однако это совсем не означает и того, что в малоэтажном строительстве могут применяться подделки качественных водопроводных подводок. Естественно, следует использовать водопроводные подводки, cрок службы которых можно прогнозировать с достаточной надежностью. Такие водопроводные подводки следует изготовлять из полимерных труб, для которых имеется возможность устанавливать любые коэффициенты запаса, исходя из конкретных условий эксплуатации внутренних водопроводов [4].

К счастью, опыт изготовления полимерных водопроводных подводок в стране имеется. Им, например, располагает ГУП ≪НИИ Мосстрой≫ [5]. Опыт ГУП ≪НИИ Мосстрой≫ показывает, что использование гибких полимерных водопроводных подводок гораздо шире, чем это следует из рис. 1. Например, появляется возможность отойти от традиционной схемы трассировки водопроводов и перейти к использованию коллекторных схем разводок [6].

В этом случае подачу воды к водоразборной арматуре [7] осуществляют с помощью гибких автономных водопроводных подводок, изготавливаемых из полиэтиленовых труб (прежде — ПВД и ПНД, сейчас — ПЭ-32 и ПЭ-63 соответственно), полипропиленовых, металлополимерных и сеточно-армированных [8].

Потребность страны в обеспечении строительных и эксплуатационных организаций подводками к санитарно-техническим приборам, с учетом того, что объемы строительства уже в ближайшие годы, согласно строительной национальной программе, должны по крайней мере удвоиться, может достичь более 20 млн шт. в год. В московской практике строительства применялись гибкие водопроводные подводки, которые специально разрабатывались ГУП ≪НИИ Мосстрой≫ (директор — д.т.н., проф. Е. Д. Белоусов). Такие подводки отличались, в основном, соединительными элементами [9]:

- с формованными утолщенными буртами на концах труб (рис. 3) для применения с накидными гайками;

- с наплавляемыми (литыми) утолщенными буртами на концах труб для применения с накидными гайками (рис. 4а) или с футорками (рис. 4б);

- с ниппельными соединительными узлами.

Формование буртов для подводок, используемых в системах холодного водоснабжения, выполнялось на трубах из ПВД 12*2 и 12*2,5 мм (первые изготовлялись по ГОСТ 18599-83, вторые — по ТУ заводов-изготовителей). При использовании труб из ПВД 12*2,5 мм несколько улучшаются потребительские свойства подводок, т.к. уменьшаются допускаемый радиус изгиба и вероятность их перелома (перегиба).

Однако при этом уменьшается внутренний диаметр подводок и увеличивается их гидравлическое сопротивление. Более целесообразно увеличение наружного диаметра подводок до 13,0- 13,5 мм при сохранении внутреннего диаметра (8 мм), при этом возникает необходимость в увеличении диаметра проходного отверстия накидных гаек. Накидные гайки изготовлялись из пластмасс (полиэтилена низкого давления, капрона, фенопластов) и металла (стали, чугуна, латуни).

Пластмассовые, чугунные и латунные гайки изготовлялись методом литья (пластмассовые — литьем под давлением, стальные — точением и фрезерованием). В металлических гайках резьба нарезалась в готовой отливке или заготовке, в пластмассовых гайках она получалась в процессе литья за счет использования литьевых форм с соответствующей геометрией. Опыт изготовления подводок и их эксплуатации показал, что наилучшими потребительскими качествами обладают накидные гайки из латуни.

По разработкам ГУП ≪НИИ Мосстрой≫ (зав. сектором лаборатории инженерного оборудования — к.т.н. Я. Б. Алескер) массовое изготовление таких гаек было налажено не только в Москве, но и на других территориях, например, в Самаре и в Московской области (Крупинский арматурный завод). Латунные накидные гайки с наружным шестигранником под гаечный ключ 24 мм отливали в формах из литьевой латуни в чушках марки ЛСД (ГОСТ 1020-77Е с изм.), а затем нарезали внутреннюю трубную резьбу диаметром 15 мм длиной 11 мм на резьбонарезных станках-полуавтоматах.

Использование латунных накидных гаек было включено в ТУ 400-28-169-85 ≪Подводки полиэтиленовые к водоразборной арматуре≫. В тех случаях, когда использовались резьбовые пластмассовые соединительные детали — накидные гайки, футорки, пластмассовые распределительные коллекторы, их изготовляли литьем под давлением на серийно выпускаемых термопластавтоматах. Для изготовления подводок применялись трубы типа ≪Т≫ (SDR = 8) из полиэтилена высокого давления с маркировкой ≪питьевая≫.

Трубы были изготовлены из гранулированного полиэтилена высокого давления (ГОСТ 16337-778 с изм.) марок 102-14 или 153-14 первого и высшего сортов, смешивания полиэтиленов разных марок и использование в качестве добавок вторичного сырья не допускалось. Технология изготовления полимерных водопроводных подводок с формованными буртами включала следующие технологические процессы:

- резку труб;

- нагрев и формование утолщенного бурта на одном конце заготовки (рис. 5);

- установку накидных гаек и втулок;

- нагрев и формование утолщенного бурта на другом конце заготовки.

Разметку и отрезку полиэтиленовых труб из бухт (длина отдельных подводок для труб диаметром 12 мм — от 0,3 до 3,0 м) проводили на специальном барабанном устройстве, оборудованном мерной линейкой, подвижным упором и приспособлением для отрезки. В качестве отрезного устройства иногда использовались подвижные ножницы гильотинного типа и стуловые ножницы. Концы труб отрезались строго перпендикулярно оси трубы и зачищались с целью удаления заусенцев.

Нагрев концов полиэтиленовых труб производился до температуры 115-125°С в ваннах с глицерином, гликолем и т.п., а также в электронагревательных устройствах. Для получения качественных буртов температура и время нагрева не выходили за пределы установленных для используемого оборудования режимов (рис. 6). Температура нагрева поддерживалась с помощью терморегуляторов.

Нагретый конец трубы должен легко деформироваться от усилия рук и сохранять форму. Поэтому длина нагреваемых концов полиэтиленовых труб под формование утолщенных буртов принималась 14,5-15,5 мм. Формование утолщенного бурта на конце полиэтиленовой трубы осуществлялось на стационарном устройстве с пневмоприводом, оборудованным зажимом и формующей оправкой.

Формующие оправки имели подвижные упоры для установки необходимой длины формуемого конца трубы. Форма и габариты подводок всегда соответствовали рабочим либо монтажным чертежам. Конфигурация подводок иногда включала гнутые участки. Для гнутья подводок использовались специальные шаблоны. Подлежащие гнутью участки подводок предварительно нагревались до температуры 100°C.

Нагрев осуществлялся с помощью электронагревательных устройств, горячей жидкости, воздуха. Продолжительность нагрева труб в жидкостной ванне (глицерин, гликоль) при температуре до 125°C составляла от 14 до 15 c. Радиус гнутья подводок принимался в размере трехчетырех наружных диаметров трубы. Согнутые участки подводок охлаждали в фиксированном положении (в шаблонах) сжатым воздухом или водой до температуры 28-30°C.

Втулки под накидные гайки, которые предусматриваются в конструкции подводок во избежание их продольного скручивания при монтаже, изготовлялись из латунной трубки (отбортовкой) или из листового проката толщиной 0,5 мм (штампованием). Подводки укомплектовывались прокладками, которые изготовлялись с использованием просечек из листовой резины (ГОСТ 17133-83), допускаемой к контакту с пищевыми продуктами.

Полиэтиленовые подводки, независимо от конструкции, в количестве 100 и более штук упаковывались в бумажные мешки (ГОСТ 2226-88), при меньшем количестве подводки перевязывались шпагатом в компактные пучки. Технология изготовления утолщенных буртов методом наплавления (литья под давлением) включала установку концов полиэтиленовых труб в пресс-форму термопластавтомата и последующее оформление буртов путем впрыска в нее дозированного расплавленного полиэтилена.

Использовался гранулированный полиэтилен высокого давления (ГОСТ 16337-77Е с изм.) марки 102-14, первого и высшего сортов с диаметром гранул не более 5 мм. Изготовление подводок с литыми утолщенными буртами производилось на однопозиционных с цикловым программным управлением термопластавтоматах, предназначенных для литья термопластичных материалов под давлением 0,5 МН и 1 МН, а также на термопластавтоматах с объемом впрыска за цикл 63 и 125 см3.

Оснасткой к термопластавтомату для прилива утолщенных буртов к концам труб из ПВД 12*2 мм служила разъемная многогнездная (6-24 гнезда) пресс-форма, состоящая из двух полуформ. Полуформы имеют полу-цилиндрические гнезда, соответствующие размерам утолщенных буртов. В эти гнезда из цилиндра литьевой машины поступает жидкотекучая гомогенизированная масса расплава. Одна из полуформ, соединенная каналом с цилиндром, неподвижна.

Другая полуформа подвижна и снабжена подпружинивающим устройством и направляющими стержнями (знаками). Знаки диаметром 8 мм и длиной 60-70 мм служат для установки на них до упора концов полиэтиленовых труб. Подпружинивающее устройство осуществляет отвод обойм с полуцилиндрическими гнездами от знаков, что позволяет осуществить съем с них готовых подводок.

Указанные в табл. 3 технологические режимы литья утолщенных буртов для литьевых машин, на которых изготовлялись подводки, были отработаны ГУП ≪НИИ Мосстрой≫ совместно с филиалом № 1 (директор — Е. А. Балашов; главный инженер — В. В. Губанов; начальник технического отдела — С. Д. Ширенин) объединения ≪Моссантехпром≫ (директор — П. М. Зелиско).

Наибольшая производительность термопластавтоматов достигалась при использовании пресс-форм с 10-12 гнездами для термопластавтоматов с объемом впрыска за цикл 63 см3 и 20- 24 гнездами для термопластавтоматов с объемом впрыска 125 см3. Подводки с ниппельными соединительными узлами, которые изготовлялись по техническим условиям ТУ 4002-383-87, разработанным ГУП ≪НИИ Мосстрой≫, и ТУ 6-49-0203534-11-88, разработанным НПО ≪Пластик≫ (зам. директора по науке — д.т.н., проф. В. В. Абрамов; зав. лабораторией труб — к.т.н. Р. Ф. Локшин), использовались при устройстве как холодных, так и горячих (с теплостойкими трубами) водопроводов.

Для подводок с ниппельными соединительными узлами использовались бухты из теплостойких труб, облученные быстрыми электронами. Другие подводки, аналогичные первым, но в сборе, подвергались гамма-облучению. Конструкция ниппельного соединения состоит из латунной накидной гайки, латунного ниппеля и обжимного кольца (медного, латунного, алюминиевого). Подводки изготавливали в такой последовательности.

На конец пластмассовой трубки надевали обжимное кольцо и сдвигали его от торца трубки на длину 2-3 мм. В отверстие трубки вставляли ниппель с предварительно надетой на него накидной гайкой. Затем на специальных станках (рис. 7), разработанных ГУП ≪НИИ Мосстрой≫ (зав. лабораторией инженерного оборудования — С. С. Бывшев) совместно с СКБ Мосстроя (директор -В.И. Брусов; главный конструктор -А.Г. Родионов), c помощью специальной оснастки (матрица и пуансон) для стандартного прессового оборудования [10] производилось обжатие кольца (с усилием до 10 кН).

В качестве уплотнителей между утолщенными буртами и отторцованными концами металлических резьбовых патрубков устанавливали круглые резиновые прокладки диаметром 18,5*8 мм (для подводок с формованными буртами и ниппельными соединительными узлами) и 18,5*12 мм (для подводок с наплавляемыми буртами). Резиновые прокладки имели толщину не менее 3 мм.

Их изготовливали формованием из сырой резины на многогнездной плоской пресс-форме или вырубали (просечкой) из листовой резины. Производство таких подводок было освоено Московским заводом по ремонту башенных кранов (директор — В. А. Грачев). Подводки с ниппельными соединениями были впервые смонтированы в санитарно-технических кабинах жилого 17-этажного дома серии П-3/17, строительство которого, включая сантехнику, произведено ДСК-3 (начальник — О. С. Ширяев; зам. главного сантехника — И. В. Отставнова) в Москве, микрорайон Раменки.

В течение последующей достаточно продолжительной (более 25 лет) эксплуатации выходов из строя подводок с ниппельными соединительными узлами не наблюдалось. В заключение следует отметить, что именно в этот трудный для страны период, связанный с мировым экономическим кризисом, опыт ГУП ≪НИИ Мосстрой≫, базирующийся на изготовлении и применении нескольких миллионов пластмассовых сантехнических подводок и подтвержденный надежной и длительной их эксплуатацией, может быть с выгодой использован на большинстве территорий Российской Федерации при реализации Программы малоэтажного строительства.