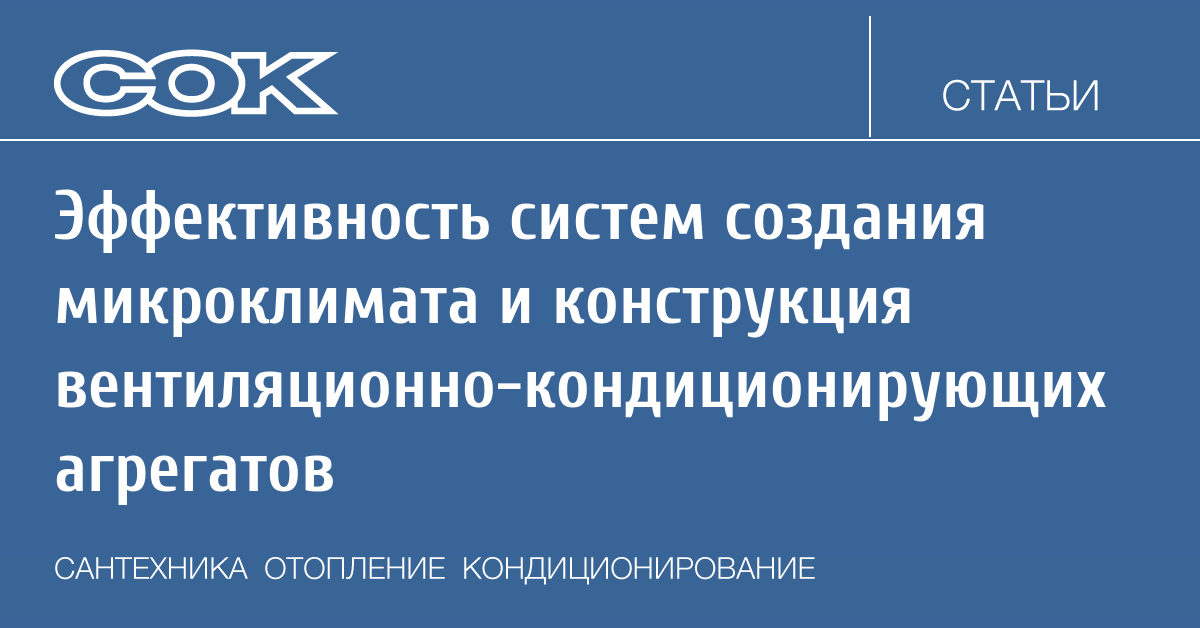

Табл. 1. Механическая прочность корпуса

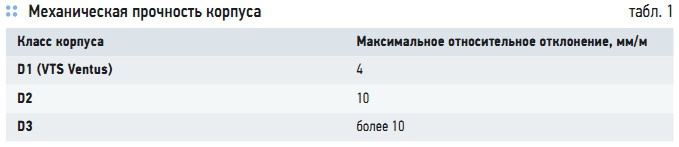

Табл. 2. Перетоки воздуха через корпус при разрежении 400 Па*

Табл. 3. Герметичность корпуса при избыточном давлении 700 Па*

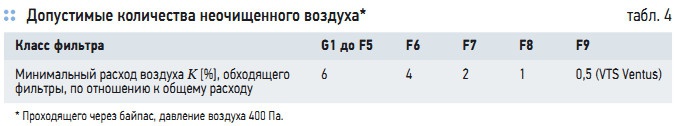

Табл. 4. Допустимые количества неочищенного воздуха*

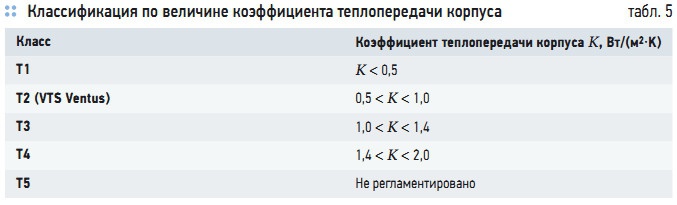

Табл. 5. Классификация по величине коэффициента теплопередачи корпуса

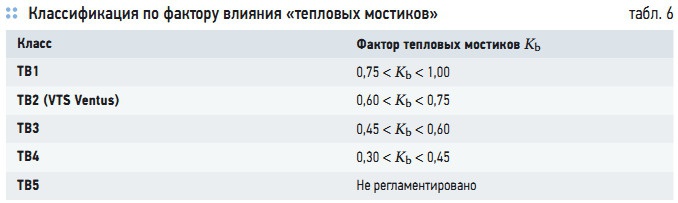

Табл. 6. Классификация по фактору влияния «тепловых мостиков»

Целью данного труда является рассмотрение направления экономии энергии при эксплуатации вентиляционных агрегатов и центральных кондиционеров. Авторами проанализированы возможности снижения расхода энергии на подогрев и охлаждение приточного воздуха, а также показаны способы оценки расхода электрической энергии, потребляемой электродвигателями вентиляторов.

В статье представлены основные характеристики и показатели вентиляционных агрегатов, которые влияют на эффективность работы всей вентиляционной системы: механическая прочность, герметичность, влияние «тепловых мостиков», коэффициент теплопередачи панелей корпуса, перетоки воздуха в секции фильтрации и др. Для создания микроклимата в самых различных зданиях и сооружениях в России потребляется огромное количество энергии.

Это определяется в значительной степени сложными климатическими условиями, относительно низкими ценами на топливо и электроэнергию, а также запущенностью и отсталостью структуры ЖКХ. Снижение расходов на эксплуатацию напрямую влияет не только на экономическую эффективность функционирования объекта, но и на улучшение экологической обстановки на Земле, ведь при сжигании различных видов топлив выделяется много углекислого газа.

Особое место среди инженерных систем зданий занимают системы обеспечения микроклимата. Это определяется не только важностью уровня комфорта для пребывания людей и проведения технологических процессов, но и расходами на потребляемую энергию. Так, по ряду данных в суммарной стоимости проектирования, цены оборудования и его монтажа, а также эксплуатации систем отопления, вентиляции и кондиционирования воздуха (ОВКВ), в течение 15 лет расходы на энергию составляют почти 90 %.

Для снижения потребления энергии и повышения эффективности работы систем ОВКВ возможны несколько путей, независимых один от другого. Следует обоснованно уточнять нормы воздухообмена, используемые при проектировании систем вентиляции. Речь идет о санитарно-гигиенических нормах расхода вентиляционного воздуха, подаваемого для «среднего» человека, находящегося в том или ином помещении.

Эти величины по сравнению с другими странами в России явно завышены [1]. Возможна оптимизация величины температуры внутреннего воздуха объектов различного типа и назначения. Известно, что многие передовые страны крайне внимательно подходят к этому вопросу. Как пример, можно привести Японию, в которой в период экономического кризиса нормируемая летняя температура воздуха в офисных помещениях была принята на 2 °C большей, чем существовавшая, и составляет сегодня +28 °C.

При правильной организации подачи воздуха и разумной организации его движения в помещении человек при такой температуре будет чувствовать себя комфортно. Но какая значительная экономия на охлаждении воздуха! Активно развиваются различные виды и типы энергоутилизаторов, использующих теплоту (или «холод») удаляемого из помещений воздуха. Даже в таких относительно простых устройствах, как вращающийся регенератор, можно получить в ряде случаев эффективность использования удаляемой теплоты до 85 %.

Увеличение герметичности системы вентиляции и повышение теплоизоляционных характеристик воздуховодов также могут дать заметный эффект. Особое внимание в последнее время уделяется потреблению электрической энергии электродвигателями вентиляторов, которые перемещают требуемое количество воздуха и создают определенное его давление (и разрежение, требуемое для забора наружного воздуха) для движения потока в вентиляционной сети и ввода воздуха в помещения с заданными скоростями.

При правильном проектировании системы, поддерживающей нормируемый уровень температуры и относительной влажности в помещениях в течение года и обеспечивающей нормальный химический состав воздуха (кислород, примеси и т.д.), трудно изыскивать пути экономии энергии на подготовку воздуха. А вот электрическая мощность, расходуемая на работу блока «двигатель–вентилятор», может и должна быть контролируемой и минимально возможной.

Понятно, что для создания определенного потока воздуха требуемый расход энергии зависит от типа применяемого вентилятора, КПД элементов этой группы, способа передачи крутящего момента от вала двигателя на вал вентилятора (напомним, что клиноременная передача снижает КПД вентиляционной группы на 4–6 %), наличия преобразователя частоты электрического тока, все чаще и чаще применяемого для повышения эффективности работы системы вентиляции и кондиционирования.

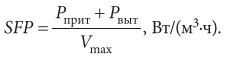

Важнейшим показателем оценки работы системы вентиляции является показатель SFP (англ. Specific Fan Power), показывающий отношение потребляемой мощности электрическими двигателями Р [кВт или Вт] для создания единичного расхода воздуха [м3/с или м3/ч] в конкретной системе механической вентиляции [2]. Показатель SFP рассчитывается как отношение потребляемой мощности электродвигателем вентилятора к расходу воздуха, перемещаемого в данной системе вентиляции.

При этом, если агрегат приточно-вытяжной, то учитывается потребляемая мощность двух блоков (приточного — Pприт и вытяжного — Pвыт), а делится эта сумма на одну большую воздухопроизводительность Vmax, которую, как правило, имеет приточный блок:

При заданном расходе воздуха и сопротивлении сети, рассчитанной проектировщиком системы вентиляции для данного здания или сооружения, номинальная мощность электродвигателя зависит только от внутреннего аэродинамического сопротивления самого вентиляционно-климатизационного агрегата (центрального кондиционера).

При фиксированных функциональных элементах, необходимых для доведения параметров наружного воздуха до требуемых кондиций, это сопротивление зависит от скоростей движения воздуха внутри машины. В свою очередь, скорость воздуха определяет габариты вентиляционного агрегата. Теперь о самом вентиляционно-кондиционирующем агрегате. Можно выделить три главных требования, которые предъявляются к корпусам вентиляционной установки.

Это герметизация потока воздуха и исключение присосов окружающего воздуха и утечек обработанного воздуха. Далее, корпус должен быть хорошо теплоизолирован, чтобы исключить потери тепловой энергии, затраченной на доведение параметров воздуха до требуемых перед его подачей в помещение. Уровень снижения шума также является важнейшим параметром и характеристикой корпуса.

Требования европейских стандартов и норм четко упорядочивают подход к оценке параметров конструкции корпусов агрегатов, определяя наиболее важные их характеристики. Согласно стандарту ЕN 1886:2007 «Ventilation for buildings. Air handling units. Mechanical performances» [3] основные характеристики корпуса классифицируются по следующим признакам: механической прочности (mechanical strength); герметичности корпуса (air leakage); перетокам воздуха (байпасирование) в обход фильтра внутри корпуса (filter bypass leakage); коэффициенту теплопередачи стенок корпуса (thermal transmittance); фактору влияния «тепловых мостиков» (thermal bridging); степени звукоизоляции (acoustic insulation).

Для объективного определения характеристик вентагрегатов различных производителей (и не только европейских) в соответствии с требованиями указанной нормы проводятся их испытания по определенным методикам. В Европе наиболее высококлассными и оснащенными являются два исследовательских центра в Германии. TUV (нем. Technischer Uberwachungs-Verein) — это немецкая авторитетнейшая негосударственная структура, которая занимается вопросами технического надзора за выпускаемой продукцией.

Стандарт ЕN 1886 определяет условия, методы и способы проведения испытаний как корпуса вентагрегатов, так и центральных кондиционеров. Некоторые характеристики объектов определяются на модели исследуемой установки, а некоторые на образце, то есть на конкретной установке, произвольно выбираемой указанными исследовательскими центрами.

В качестве примера рассмотрим вентиляционнокондиционирующие агрегаты VTS-Ventus, которые испытывались в немецкой лаборатории TUV Sud Munich [4]. Все эти агрегаты сертифицированы ассоциацией Eurovent и им присвоены определенные классы. По уровню механической прочности европейский стандарт предписывает разделять все корпуса на три класса: D1, D2 и D3.

Основным критерием при определении класса конкретного вентагрегата является «максимальное относительное отклонение» (maximum relative deflection), показывающее отклонение первоначальной позиции панели или рамы в мм на метр длины [мм/м]) при воздействии на них определенного давления (табл. 1). Уровень (степень) герметичности корпуса вентустановки, то есть способность корпуса исключить перетоки воздуха из или в окружающую среду, разделен стандартом ЕN 1886 на классы L1, L2 и L3.

Особо отметим, что вентиляционные агрегаты, предназначенные для применения в «чистых помещениях», должны иметь класс L1. Наибольшую опасность представляют, конечно же, присосы нефильтрованного воздуха, окружающего агрегат. Вентагрегаты, работающие только под разрежением, и если давление за вентилятором не превышает 250 мм, испытываются при давлении 400 Па (ниже атмосферного). Если избыточное давление за вентилятором выше 250 Па, то испытание герметичности корпуса проводится при давлении 700 Па.

И вот очень важный момент. В правой колонке в табл. 2 отмечено предельное значение класса фильтра, который может быть применен в зависимости от класса герметичности агрегата. Речь идет о том, что нет смысла применять фильтр с более высокой фильтрующей способностью, так как присосы загрязненного воздуха разбавят чистый воздух (табл. 3). Известно, что воздушные фильтры вентагрегатов подлежат периодической замене.

Конструкция секции должна позволять удалять загрязненные фильтры и монтировать новые чистые. При этом должна быть исключена возможность перетекания части потока воздуха через зазоры между внутренней поверхностью корпуса и рамами фильтров. Естественно, эффективность фильтрации снижается, так как к отфильтрованному, очищенному от механических примесей воздуху добавляется загрязненный.

Для каждого класса фильтра существует предельный расход воздуха, обходящего фильтры, проникающего через неплотности фильтров и не проходящего через фильтрующую ткань. Степень неплотного крепления («посадки») рамы с фильтрами и возможность проникновения потока воздуха, предназначенного для фильтрации, в обход фильтров, без очистки, разделена на следующие классы (табл. 4).

Коэффициент байпаса фильтров К показывает в процентах часть «нефильтрованного» расхода воздуха, то есть обходящего фильтры. Как видно из табл. 4, класс вентиляционного агрегата соответствует тому максимальному классу фильтра, который может быть смонтирован и эффективно работать в данной конкретной системе вентиляции. Теплоизолирующие свойства корпуса определяют способность стенок (панелей) корпуса сохранять энергию, сообщенную воздуху в процессе его нагревания, или же снизить поступление теплоты извне к охлажденному воздуху.

По стандарту ЕN 1886 оценке подлежат два фактора: коэффициент теплопередачи стенок корпуса и влияние «тепловых мостиков». Коэффициент теплопередачи корпуса определяется в лабораториях путем испытания реального вентиляционного агрегата, работающего при стандартных расчетных условиях при разности температур воздуха внутри и снаружи, равной 20 °C (табл. 5). «Тепловыми мостиками» считаются части конструкции вентиляционного агрегата, обладающие повышенным коэффициентом теплопередачи по сравнению с однородными стенками корпуса.

В этих зонах корпуса наблюдается повышенное перемещение тепловых потоков. Следует помнить о том, что именно в зоне «тепловых мостиков» в вентагрегатах с охлаждением возможно снижение температуры наружной поверхности корпуса по сравнению с температурой точки росы воздуха, окружающего установку и выпадение конденсата. Для оценки величины теплопотерь через «тепловые мостики» вводится фактор их влияния:

здесь Δtmin = ti – tsmax является наименьшей разностью температур, а выражение Δtair = ti – ta — разность между температурами воздуха внутри и вне вентагрегата, причем ti — средняя температура внутреннего воздуха; tsmax — это максимальная температура на наружной поверхности; ta — средняя температура наружного воздуха (табл. 6).

Любая часть поверхности корпуса, которая подвергается воздействию внешнего воздуха, считается внешней поверхности. Класс тепловых мостиков соответствует изменению на 3 °C максимальной температуры поверхности при разнице температур 20 °C (максимальная погрешность измерений температуры на поверхности ± 0,2 °C). Уровень акустической изоляции корпуса определяется испытаниями, которые проводятся на моделях установок, имеющих размеры в соответствии с требованиями стандарта EN 1886.

Испытания ставят перед собой задачу определения способности панелей корпуса поглощать акустические колебания воздуха, основным источником которых в вентиляционных агрегатах является вентилятор. Методика проведения испытаний с искусственным источником шума описана в стандарте EN ISO 11546-2, а также в стандартах EN ISO 3744 и EN ISO 3743. Степень поглощения звуковой волны стенками корпуса определяется в октавных полосах с частотами от 125 до 8000 Гц.

В процессе испытаний должна быть исключена вибрация агрегата, источники искусственного шума должны располагаться внутри корпуса на расстоянии 0,2d, где d — наименьший размер испытываемого агрегата. Испытание проводится дважды с различными позициями источника шума внутри корпуса. Окончательные результаты о поглощении шума стенками корпуса рассчитываются с учетом фонового шума, который присутствует в помещении лаборатории.

Результаты замеров уменьшения уровня акустического шума по октавным полосам от 125 до 8000 Гц и его суммарное снижение производители оборудования представляют для каждого вентиляционно-кондиционирующего агрегата в виде таблицы. Относительно недавно ассоциация Eurovent рекомендовала оценивать уровень энергетической экономичности различных вентиляционных установок новым коэффициентом.

Каждому агрегату может быть присвоен класс энергетической эффективности А, В, С, D и Е. Этот класс определяется с учетом наличия в вентагрегате блока энергоутилизации, эффективности работы этого блока, его аэродинамического сопротивления, скорости движения воздуха. Кроме того, вводится в рассмотрение «фактор потребляемой мощности» электродвигателя вентилятора. Данный параметр должен учесть соотношение потребляемой мощности и номинальной мощности электродвигателя.

Суть и смысл нового предложенного коэффициента энергоэффективности требует глубокого анализа и осмысливания перед его применением, однако несомненно, что внимание к уровню потребления энергии системами вентиляции и кондиционирования не ослабевает.