Введение

Главной функцией объектов социальной инфраструктуры является всестороннее развитие человека путём улучшения его культурных, духовных и бытовых потребностей. В связи с этим, создание комфортных условий для посетителей бытовых, культурных, образовательных и других социальных объектов является важной составляющей их эффективной работы, и прежде всего это относится к тепловому режиму помещений в любое время года. Социальные объекты городской инфраструктуры могут классифицироваться по ряду признаков, например, по отношению к виду собственности. Это частные, государственные, коммунальные и общественные объекты. С этим связаны и различные способы решения вопроса их теплоснабжения. Так как социальные объекты не всегда могут располагаться вблизи центральных теплосетей, вопрос обеспечения надёжного и стабильного теплоснабжения помещений становится достаточно сложной задачей выбора из ряда альтернативных решений.

В настоящее время в системах теплоснабжения помещений всё шире применяются тепловые насосы (ТН). Это экологически безопасные компактные установки, работающие на хладагентах, позволяющие получать тепло для отопления и горячего водоснабжения, например, за счёт использования тепла низкопотенциальных источников энергии. В качестве таковых используют промышленные и очищенные бытовые стоки, тепло грунта и воздуха, термальных вод, воды естественных водоёмов и любых других сбросовых тепловых потоков. Принцип работы ТН основан на передаче тепловой энергии от низкотемпературных источников тепла окружающей среды к высокотемпературному теплоносителю за счёт фазовых превращений рабочих веществ (хладагентов).

В соответствии со вторым законом термодинамики такой процесс не может происходить самопроизвольно. Процесс передачи энергии в узлах ТН происходит в замкнутом цикле движения хладагента. Но для осуществления этого цикла необходимо использовать дополнительную энергию, например, электрическую, для работы компрессора ТН. Поэтому эффективность компрессорного теплового насоса может определяться коэффициентом преобразования (COP) как отношение количества теплоты, переданной теплоносителю, к количеству энергии, затраченной компрессором: COP = Q/W.

В компрессорных тепловых насосах применяют различные хладагенты, обладающие необходимыми термодинамическими, физическими и химическими свойствами. Они могут быть однородными или являться смесью нескольких рабочих веществ. Но при этом они должны отвечать требованиям минимизации потенциала глобального потепления атмосферы (Global Warming Potential, GWP) и обладать низким потенциалом разрушения озонового слоя Земли (Ozone Depletion Potential, ODP).

Перспективными хладагентами в настоящее время считаются так называемые «природные хладагенты» — и прежде всего диоксид углерода. Хладагент CO2 (R744 по классификации хладагентов) имеет нулевой потенциал разрушения озонового слоя (ODP = 0) и считается эталонной единицей при расчёте потенциала глобального потепления (GWP = 1). В Европе доля водонагревателей Eco Cute, использующих для производства воды высокой температуры диоксид углерода, постоянно увеличивается [1]. Перспективы применения ТН на R744 в России были отмечены ещё десять лет назад [2]. Помимо экологических преимуществ диоксида углерода, они связаны с уникальными термодинамическими и теплофизическими свойствами этого хладагента.

Известно, что при атмосферном давлении диоксид углерода существует в газообразном или твёрдом («сухой лёд», то есть фаза, ограниченная временем испарения) агрегатном состоянии. Давлению 5,2 бар и температуре −56,6°C соответствует тройная точка, в которой плотность диоксида углерода во всех трёх фазах становится одинаковой, а при давлении 73,6 бар и температуре +31,1°C его состояние достигает критической точки, где происходит выравнивание плотности в жидкой и газообразной фазах. Если цикл передачи тепла проходит при температуре ниже критической, он называется субкритическим и отличается от традиционного цикла компрессионного ТН лишь более высокими значениями давления кипения и конденсации. При условии реализации цикла выше критической температуры и давления он называется транскритическим и имеет существенные отличия от традиционного.

Во-первых, превышение критической температуры делает невозможным процесс конденсации и заменяет его охлаждением газообразного хладагента в транскритической области. Поэтому вместо конденсатора в транскритическом цикле ТН используется газоохладитель (ГО), в котором не происходит изменения агрегатного состояния хладагента. Во-вторых, так как в ГО фазовый переход не осуществляется, то при прохождении через него температура диоксида углерода продолжает понижаться. Это увеличивает температурный напор на концах ГО и позволяет нагревать высокотемпературный теплоноситель до большей температуры с меньшими потерями.

Диоксид углерода нетоксичен, негорюч и обладает высокой энергоэффективностью. Однако такие его особенности, как низкая критическая температура и высокие значения рабочих давлений, требуют конструктивной доработки узлов ТН на R744 и дополнительного изучения процессов, протекающих в них. Транскритический цикл CO2 характеризуется наличием жидкой фракции хладагента, как во время фазы сжатия, так и во время расширения, что даёт определённые преимущества в термодинамическом плане, но усложняет работу узлов и деталей теплового насоса. Результаты исследований широко отражены в постоянно обновляющихся обзорах, начиная от определения теоретического максимума COP и оптимальных параметров транскритического цикла, в том числе с использованием многоступенчатых компрессоров, сепараторов и с промежуточным охлаждением жидкости и пара [3]. В одном из последних обзоров утверждается, что хладагент CO2 стал одним из наиболее важных решений в отрасли и эта историческая тенденция является необратимой. В то же время предлагаются новые узлы ТН на R744, такие как эжекторы и вихревые трубки, и методы контроля и оптимизации их работы [4]. Таким образом, характеристики термодинамического цикла ТН на R744 могут разительно отличаться в зависимости от применяемого теплотехнического оборудования и режима его функционирования.

Для моделирования и исследования термодинамических процессов в ТН привлекается широкий круг компьютерных программ. Это, например, такие пакеты специализированных программ расчёта холодильных циклов, как Solkane, Coolpack, или универсальные программные комплексы Mathcad, MATLAB (с подключением к базе термодинамических свойств веществ REFPROP) и другие. ПО COMSOL

Multiphysics также обладает встроенным модулем термодинамики жидкостей и газов и может использоваться для моделирования работы ТН.

В то же время программный комплекс Aspen HYSYS, предназначенный для моделирования и оптимизации химико-технологических процессов и систем, в частности, процессов переработки нефти и газа, включающий наиболее полную базу веществ и обширный пакет «решателей», то есть математических моделей термодинамических процессов, позволяет составлять структурные схемы из типовых элементов оборудования и хорошо подходит для инженерных расчётов и анализа параметров процессов, происходящих в тепловых насосах [5, 6].

По тематике ТН на диоксиде углерода ежегодно публикуется значительное число статей с использованием различного ПО. Однако результаты исследований не являются окончательными. В связи с этим в данной работе проведены моделирование и исследование функциональных характеристик ТН, работающего на диоксиде углерода в транскритическом цикле, с использованием ПО Aspen HYSYS, позволяющего моделировать рациональные структуры теплотехнического оборудования и оптимизировать его термодинамические циклы, и COMSOL Multiphysics для детального моделирования отдельных узлов.

Исследуемая модель и результаты

Рассматривается тепловой насос типа «грунт-вода» с регенеративным теплообменником, использующий в качестве хладагента диоксид углерода в транскритическом цикле и энергию земли как низкопотенциальный источник тепла для отопления социальных объектов при температурах до 80°C. Тепловая производительность ТН составляет 18 кВт. Температура воздуха в отапливаемом помещении принята +20°C, температура воздуха окружающей среды составляет −20°C. Потери тепла в газоохладителе и испарителе приняты по 3 K в соответствии с конструкцией этих теплообменных аппаратов. Гидравлические потери давления в трубопроводах и узлах цикла условно приняты нулевыми.

Расчёт традиционного парокомпрессионного цикла основан на поддержании состояния насыщения хладагента в конденсаторе. Температура конденсации определяется как сумма Tкон = Tтн + ∆Tкон, где Tтн — температура теплоносителя на выходе из конденсатора; ∆Tкон — температурный напор. Давление конденсации в этом случае определяется из условия насыщения. Но при сверхкритических условиях состояние насыщения не достигается, и давление хладагента на выходе из газоохладителя pГО.вых не определяется по температуре однозначно. При этом с повышением давления в компрессоре теплопроизводительность цикла возрастает. Исследования показывают, что оптимальное значение давления зависит от многих параметров (температуры на выходе из ГО TГО.вых, температуры испарения Tисп, температуры окружающей среды и др.). Зависимости, предложенные разными авторами, приводятся в работе [7]. Для данной модели оптимальное давление в ГО вычисляется по формуле:

pопт = (2,778–0,0157Tисп)TГО.вых + 0,381Tисп — 9,34, (1)

где температуры выражены в [°C], давление — в барах, и которая справедлива при условиях: −10°C ≤ Tисп ≤ 20°C; 30°C ≤ TГО.вых ≤ 60°C.

Начальные параметры цикла (а именно величины Tисп = 5°C, TГО.вых = 35°C, pГО.вых = 8,7 МПа), найденные по формуле (1), совпадают со значениями, при которых достигается теоретический максимум величины COP [3].

При моделировании цикла ТН в ПО Aspen HYSYS рассматривались потоки диоксида углерода с пакетом свойств Пенга — Робинсона и воды с пакетом Уилсона, соответственно. С помощью функций «подбор» зафиксированы тепловая нагрузка в ГО E-100, равная 18 кВт (ADJ-1), давление в компрессоре K-100, равное 8,7 МПа (ADJ-2), и температура перегрева на выходе хладагента из испарителя E-101, равная 5°C (ADJ-3). Функция «задать» (SET-1) передаёт условие отсутствия паровой фазы из точки 3 перед внутренним теплообменником LNG-100 в точку 4 перед дросселем VLV-100. Оптимизация расхода хладагента и низкопотенциального теплоносителя с помощью встроенной функции «оптимизатор» проводилась при условии максимальности COP, при этом в расчётной схеме с помощью функции ADJ-2 варьировалась мощность компрессора.

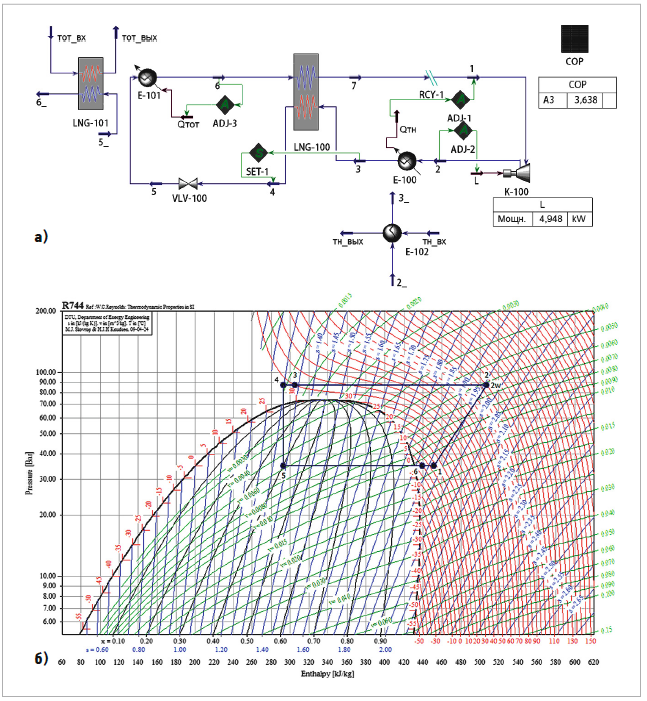

На рис. 1 представлены функциональные характеристики ТН на диоксиде углерода. Пронумерованным состояниям потока хладагента на структурной схеме рис. 1а соответствуют точки Р-h-диаграммы термодинамического цикла на рис. 1б, построенном в программе Simple CO2 one stage plant. Массовый расход хладагента задан в точке 1 и остаётся постоянным на всём протяжении цикла.

Рис. 1. Функциональные характеристики теплового насоса на R744 (а — структурная схема; б — Р–h-диаграмма термодинамического цикла)

Термодинамический цикл ТН рассматривается с момента, когда хладагент в точке 1 поступает на всасывание в компрессор, где сжимается до высокого давления и температуры: 1–2 — адиабатное сжатие паров в компрессоре. В ГО хладагент передаёт теплоту теплоносителю (отопительной воде): 2–3 — изобарическое охлаждение парожидкостной смеси. Затем поток хладагента поступает в регенеративный теплообменник, где продолжает отдавать тепло теперь уже встречному потоку хладагента, идущему из испарителя: 3–4 — изобарическое охлаждение сверхкритической жидкости в промежуточном теплообменнике.

Далее поток проходит через дроссель, где расширяется с понижением температуры и давления: 4–5 — изоэнтальпное расширение сверхкритической жидкости в дросселе.

Из точки 5 хладагент поступает в испаритель, где кипит за счёт использования низкопотенциальной энергии грунта и в точке 6 имеет заданный перегрев: 5–6 — кипение парожидкостной смеси в испарителе при постоянном давлении с перегревом. После точки 6, как отмечалось ранее, поток идёт в регенеративный теплообменник, где дополнительно перегревается: 6–7 — изобарический перегрев паров в промежуточном теплообменнике. Параметры потока хладагента в точке 7 на выходе из внутреннего теплообменника передаются в цикле в точку 1 на входе в компрессор. Полученные параметры потока хладагента в характерных точках цикла занесены в табл. 1.

Также на рис. 1а отдельно показаны ГО как теплообменник E-102 с входным и выходным потоками хладагента и теплоносителя (отопительной воды) и испаритель как теплообменник LNG-101 с входным и выходным потоками хладагента и теплоотдатчика (грунтовой воды), соответственно.

Из табл. 1 видно, что изменения параметров потока углекислого газа (CO2) при переходах между характерными точками цикла соответствуют процессам, описанным выше. Например, кратный рост плотности и теплоёмкости в точке 3 по сравнению с точкой 2 показывает переход хладагента в состояние сверхкритической жидкости, а столь же резкое уменьшение этих параметров между точками 4 и 5 — возвращение к состоянию парожидкостной смеси.

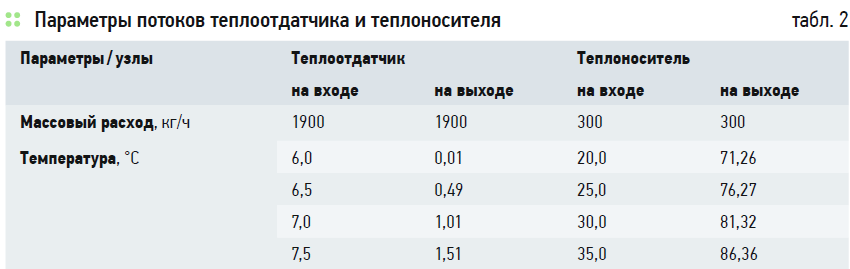

Оптимизация цикла даёт значение COP = 3,64 при мощности компрессора 4,95 кВт и массовом расходе хладагента 348,5 кг/ч. Параметры потоков теплоотдатчика в испарителе и теплоносителя в ГО занесены в табл. 2.

Таким образом, построенная модель ТН подтверждает высокую энергоэффективность термодинамического цикла на диоксиде углерода и показывает, что даже при использовании низкопотенциального тепла грунта можно получать, в зависимости от температуры воды на входе в ГО, температуру отопительной воды от 71 до 86°C, что особенно важно для районов с холодным климатом.

Как уже отмечалось, при переходе к транскритическому состоянию хладагента, то есть к транскритической зоне цикла (рис. 1б), различие между характеристиками двух фаз (жидкой и паровой) исчезает, а значение плотности и теплоёмкости хладагента резко возрастает. Поэтому так важно знать или хотя бы прогнозировать условия наступления такого состояния диоксида углерода в цикле ТН.

ПО Aspen HYSYS позволяет оперативно, по мере моделирования схемы цикла, следить за агрегатным состоянием хладагента и проводить оптимизацию термодинамического процесса, варьируя параметры потока в узлах структурной схемы теплового насоса, то есть осуществлять гибкую поэтапную оптимизацию термодинамического цикла за счёт теплофизических свойств рабочего вещества и адаптировать к ним функциональные характеристики узлов структурной схемы ТН. Подобная процедура в первую очередь необходима для газоохладителя, как одного из важных и недостаточно изученных узлов структуры теплового насоса.

Надёжность работы ГО оказывает существенное влияние на эффективность термодинамического цикла и технико-экономические показатели ТН в целом. В исследуемом ТН реализуется специфические условия парожидкостного термодинамического цикла, при которых в реальных условиях работы ГО хладагент функционирует в транскритической области (рис. 1б) и при сверхкритическом давлении. Для оценки эффективности ГО ТН необходимы проверенные данные о закономерностях теплопередачи между хладагентом и теплоносителем (отопительной водой).

Рассматриваемый в данной статье газоохладитель (элемент E-102 на рис. 1а) моделируется в Aspen HYSYS как кожухотрубчатый теплообменник, состоящий из корпуса (кожуха), внутри которого помещается массив теплообменных трубок; трубных решёток, в которых закреплены теплообменные трубки; нескольких поперечных сегментных перегородок в межтрубном пространстве; патрубков для ввода-вывода теплоносителей. Число проходов кожуха потоком теплоносителя определяется количеством и положением поперечных перегородок, а режим подачи хладагента и форма трубок (прямая или U-образная) определяют число проходов по трубкам потока хладагента. Размеры кожуха, число, диаметр и толщину стенок трубок, число проходов кожуха и тип трубок можно задавать в настройках данного элемента.

Метод расчёта теплообменника основан на главном уравнении теплообмена:

Q = k·A·LMTD·F,

где Q — тепловая нагрузка теплообменника; k — средний общий коэффициент теплопередачи; А — площадь поверхности теплопередачи; LMTD (Log Mean Temperature Difference) — логарифмическая средняя разность температур; F — поправочный коэффициент [8]. Таким образом, расчёт проводится по алгебраическим формулам, что обеспечивает его скорость, но не даёт детальной картины процесса теплообмена.

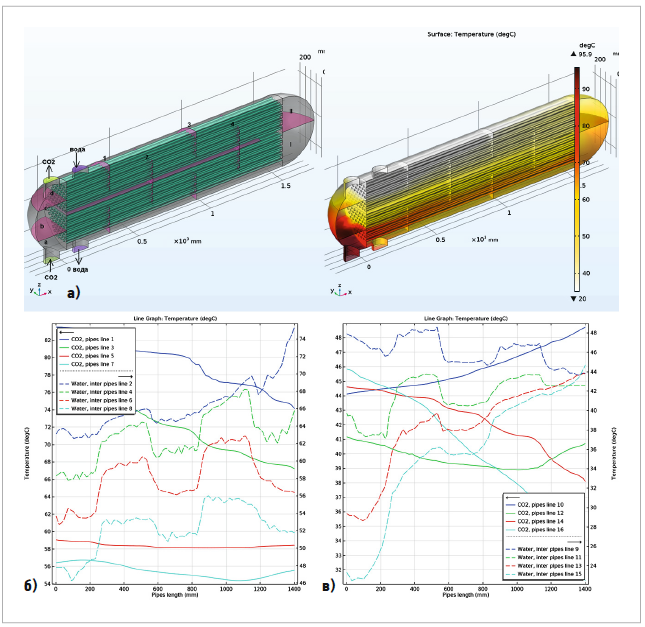

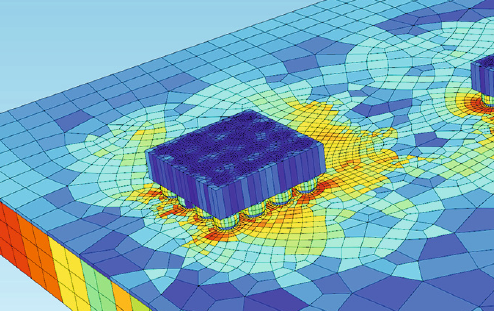

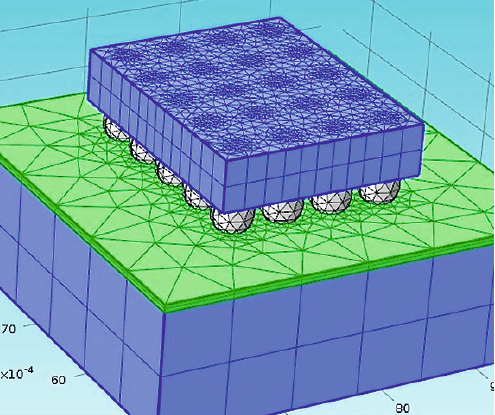

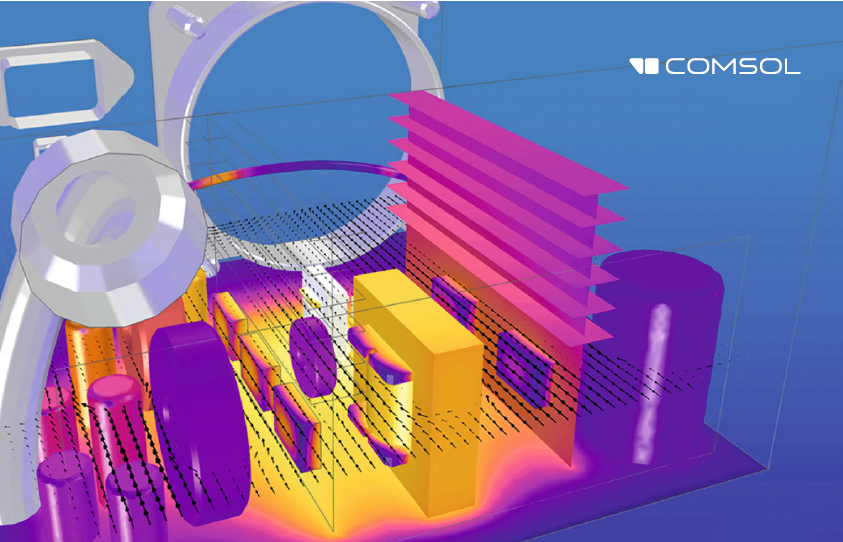

В то же время эффективность функционирования конструктивных элементов ТН можно подтвердить моделированием протекающих в них физических процессов на основе дифференциальных уравнений в частных производных. В связи с этим проведено моделирование и исследование ГО в ПО COMSOL Multiphysics. Результаты представлены на рис. 2. Геометрия кожухотрубчатого теплообменника с учётом симметрии относительно плоскости xOz показана на рис. 2а сечением корпуса этой плоскостью. Длина цилиндрической части кожуха — 1,5 м, диаметр — 0,22 м, диаметры входных-выходных патрубков для CO2 и воды — 0,1 м. Зона входа хладагента разделена на секции двумя горизонтальными перегородками, в межтрубном пространстве расположены четыре поперечные перегородки разной высоты (1–4) и одна горизонтальная перегородка с отверстием, которая продолжается до конца кожуха.

Рис. 2. Геометрия и функциональные характеристики кожухотрубчатого теплообменника (сечение плоскостью симметрии) [а — корпус с поперечными перегородками 1–4, половинами кожуха I–II и сегментами a–d массива трубок; б — распределение температур хладагента и теплоносителя в зонах теплопередачи; в — распределение температур хладагента и теплоносителя в половине кожуха I вдоль сегмента трубок a–b; г — то же для половины кожуха II и сегмента трубок c–d]

Таким образом обеспечивается два прохода отопительной воды: прямой — в верхней (II) и обратный — в нижней (I) половинах кожуха, а также четыре прохода потока диоксида углерода: прямой — по сегменту трубок (a), обратный — по сегменту (b), прямой — по сегменту (c) и обратный — по сегменту (d). Такой конфигурации соответствует поправочный коэффициент F = 0,78 [8]. Длина трубки — L = 1,5 м, диаметр — D = 14 мм, толщина стенки — 2 мм. Количество трубок рассчитывается по формуле N = A/(πDL) = 200. Они образуют гексагональный массив, а перегородки делят его на четыре сегмента по четыре ряда трубок в каждом. Материал корпуса и перегородок — конструкционная сталь, трубки — медные.

Заданные размеры элементов теплообменника и найденные ранее массовый расход хладагента 348,5 кг/ч и теплоносителя 300 кг/ч соответствуют ламинарным потокам в корпусе и трубках. Температура CO2 на входе составляет 95,86°C, значения температуры отопительной воды на входе берутся из табл. 2. Стационарное уравнение теплообмена решалось с помощью интерфейсов Laminar Flow и Heat Transfer in Fluids, в отличие от модели Shell-and-Tube heat exchanger, где рассматривались турбулентные потоки [9].

На рис. 2б приведено распределение температур отопительной воды и хладагента в зонах теплопередачи. Температура CO2 уменьшается от 95°C вблизи входа в корпус до 70°C правее решётки вдоль сегмента трубок (a) и далее по мере движения хладагента в прямом и обратном направлениях до 36,3°C на выходе. Температура воды растёт от 20°C на входе до 50°C в конце верхней половины кожуха (II) и далее вдоль обратного направления течения в нижней половине (I) до 70,3°C на выходе. Тем самым расчёт температур в Aspen HYSYS подтверждается с приемлемой степенью точности.

Для анализа эффективности теплообменника важно получить более детальное представление об изменении температур в потоках теплоносителей вдоль корпуса.

На рис. 2в дано распределение температур CO2 (сплошные линии) в нижней половине кожуха (I) вдоль сегмента трубок (a) — в первом (синие линии) и третьем ряду (зелёные линии), и сегмента трубок (b) — в пятом (красные линии) и седьмом ряду (голубые линии) снизу. Видно, что температура хладагента по длине трубок прямого хода уменьшается достаточно равномерно (от 84–80 до 74–67°C), а вдоль трубок обратного хода незначительно — от 59–56 до 58–55°C — и с колебаниями температуры, особенно в крайнем, седьмом ряду. Также показано распределение температуры воды (пунктирные линии) вдоль чётных рядов трубок со второго по восьмой. Видно, что вода нагревается от температур 48–64 до 52–76°C с характерным клинообразным рельефом графиков, соответствующим расположению перегородок в кожухе. Скачок температуры в крайнем, втором ряду (синяя линяя) компенсируется равномерным потоком в средних рядах.

На рис. 2 г. показано распределение температур CO2 (сплошные линии) в верхней половине кожуха (II) вдоль сегмента трубок (c) — в 10-м (синие линии) и 12-м ряду (зелёные линии) и сегмента трубок (d) — в 14-м (красные линии) и 16-м ряду (голубые линии) снизу. Видно, что температура хладагента по длине трубок прямого хода уменьшается недостаточно быстро (от 50–80 до 44–41°C), причём в 12-м ряду отмечается даже рост температуры, а вдоль трубок обратного хода равномерно — от 46–45 до 38–32°C — и без колебаний температуры. Распределение температуры воды (пунктирные линии) вдоль нечётных рядов трубок с девятого по 15-й показывает быстрый рост вдоль верхних рядов: с 24–28 до 44°C с теми же клиновидными особенностями графиков. В нижних рядах температура воды растёт медленно или даже убывает с 46 до 44°C в крайнем, девятом ряду (синяя линяя).

Таким образом, несмотря на близость результатов моделирования к ожидаемым, теплообмен проходит недостаточно эффективно, особенно в крайних рядах массива трубок, и конструкция газоохладителя нуждается в доработке.

Для стабильной работы ТН важно определить его параметры в момент пуска. Поскольку ГО для ТН малой и средней мощности выполняются обычно компактными, то в следующем исследовании рассматривается U-образный теплообменник типа «труба в трубе». Такие теплообменники состоят из нескольких последовательно соединённых трубчатых элементов, образованных двумя концентрическими трубами. Один теплоноситель движется по внутренним трубам, а другой — по кольцевому зазору между внутренними и наружными трубами. Поскольку диаметр внутренней трубы и кольцевой зазор между трубами обычно невелики, то при необходимости достигаются значительные скорости движения хладагента, что обеспечивает увеличение коэффициента теплопередачи и тепловой нагрузки и позволяет повысить температуру отопительной воды при сохранении расхода хладагента в цикле. С целью повышения эффективности теплоотдачи ГО некоторые авторы предлагают направлять поток хладагента в пакет, собранный из нескольких параллельных трубок и помещённый внутрь U-образной внешней трубки, в которой в противоположном направлении движется теплоноситель. При расчёте такой конструкции ГО можно использовать модель теплообменника «труба в трубе» равного объёма с эквивалентным диаметром dэкв = dN0,5, где d — диаметр трубки; N — число трубок в пакете [10].

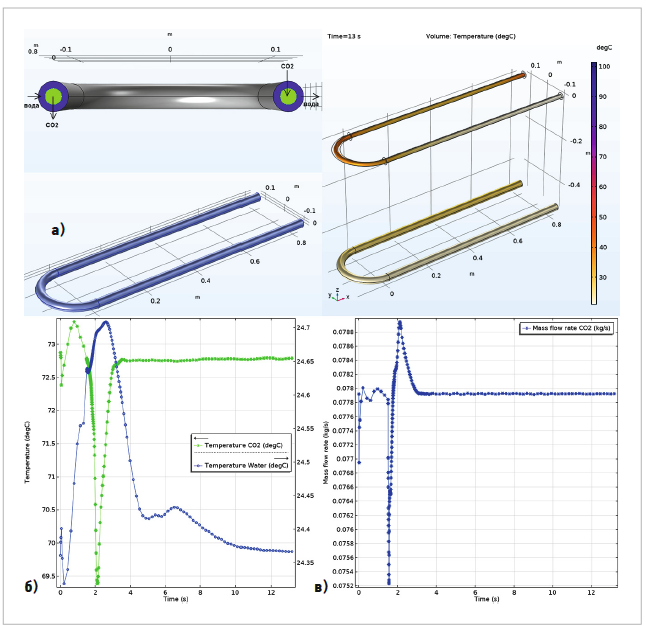

Результаты моделирования ГО представлены на рис. 3. Геометрия модели показана на рис. 3а. Длина внешней трубки — 2 м, длины прямых частей — 0,824 м, радиус кривизны изогнутого участка — 0,112 м, диаметр — 29,16 мм, внутренний и внешний эквивалентный диаметры внутренней трубки — 16,5 и 21,8 мм — соответствуют N = 19. Показаны вход хладагента во внутреннюю трубку и выход отопительной воды из кольцевого зазора на одном торце, а также выход CO2 и вход теплоносителя на другом. Материал трубок — медь.

Рис. 3. Геометрия и функциональные характеристики U-образного трубчатого теплообменника [а — корпус с входными и выходными отверстиями; б — распределение температур хладагента и теплоносителя в объёме внутренней трубы и межтрубного пространства (13 с); в — изменение температуры хладагента и теплоносителя на выходе; г — то же для массового расхода хладагента]

Параметры массового расхода и входной температуры хладагента и отопительной воды соответствуют исходной модели ТН. Их течение предполагается ламинарным. В интерфейсах Laminar Flow и Heat Transfer in Fluids сначала было найдено стационарное решение уравнения теплообмена, которое затем использовалось как начальное условие для решения во временной области. Моделировалось начало процесса теплообмена в ГО на этапе пуска ТН после получения устойчивых параметров хладагента на выходе из компрессора. Время работы ГО до стабильного режима составило 13 с.

На рис. 3б показано распределение температуры хладагента в объёме внутренней трубы и отопительной воды в межтрубном пространстве на этапе пуска за время работы 13 с. Видно, что остывание хладагента вдоль от входа во внутреннюю трубу с температурой 95,86°C до выхода с температурой 72,78°C происходит равномерно — так же, как и нагрев воды от температуры 20°C на входе до 24,38°C на выходе. Однако в отдельные моменты времени до стабилизации работы ГО могут иметь место скачки параметров.

На рис. 3в показано изменение температуры хладагента и отопительной воды на выходе из ГО в зависимости от времени. Видно, что стабилизации около указанных выше значений предшествует кратковременный период значительных колебаний температур. В момент времени около 2 с температура CO2 на выходе падает до 69,4°C, что вызывает в следующий момент, около 2,5 с, рост температуры воды до 24,7°C. Это может быть вызвано неоднородностью парожидкостной смеси хладагента, поступающей в ГО, и частичным разделением её на фракции.

На рис. 3 г. дано изменение массового расхода CO2 на выходе из ГО. Видно, что, несмотря на заданный постоянный массовый расход на входе, в момент времени около 2 с происходит скачок от 0,075 до 0,08 кг/с с последующей стабилизацией. Это подтверждает неоднородность потока хладагента в начале работы ТН.

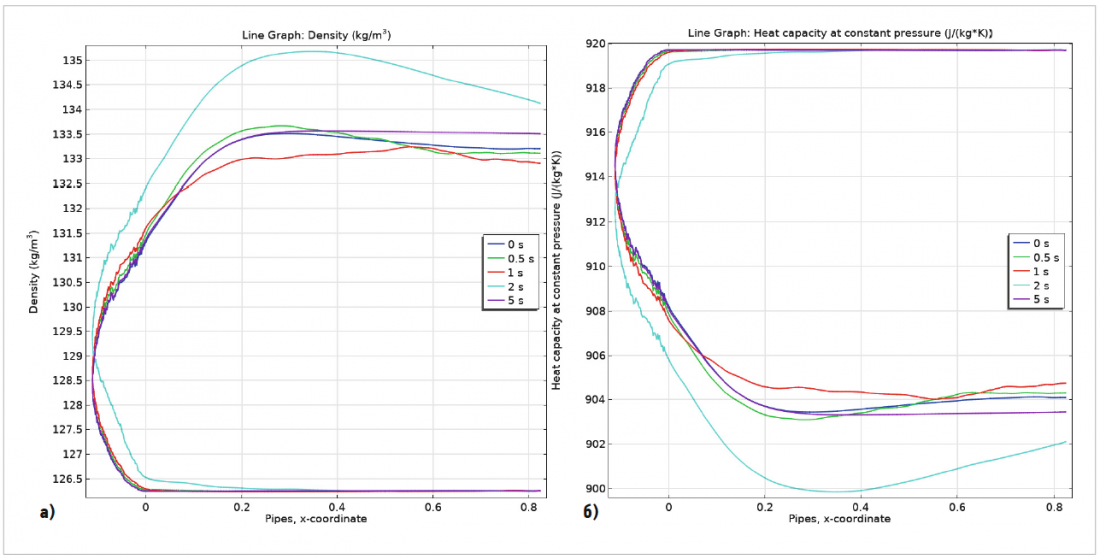

Для анализа эффективности ГО важно получить более детальное представление об изменении параметров потока хладагента при проходе внутренней трубки. Функциональные характеристики хладагента в различные моменты времени на этапе пуска представлены на рис. 4.

Рис. 4. Изменение функциональных параметров хладагента на этапе пуска газоохладителя [а — распределение плотности хладагента вдоль U-образной трубки (0; 0,5; 1; 2 и 5 с); б — то же для массовой теплоёмкости]

На рис. 4а показано распределение плотности CO2 в моменты времени 0; 0,5; 1; 2 и 5 с вдоль U-образной трубки, проход которой параметризован по x-координате, так что первому прямому участку соответствует изменение x-координаты от 0,824 до 0, дуговому участку — от 0 до −0,112 и от −0,112 до 0, а второму прямому участку — от 0 до 0,824. Видно, что для большинства моментов времени плотность хладагента уменьшается от 133–133,5 кг/м³ на входе в ГО до 126,2 кг/м³ на выходе достаточно равномерно. Это соответствует постепенному остыванию хладагента при проходе трубки. Но в момент 2 с происходит скачок плотности на входе с дальнейшим максимумом 135,2 кг/м³ на середине первого прямого отрезка трубки и постепенным выравниванием графика на дуговом участке. Тем самым подтверждается возникновение неоднородности парожидкостной смеси в момент 2 с.

На рис. 4б показано распределение массовой теплоёмкости CO2 в те же моменты времени. Видно, что равномерное остывание хладагента при проходе трубки сопровождается уменьшением теплоёмкости от 920 до 903–905 Дж/(кг·К). Но в момент 2 с теплоёмкость CO2 уменьшается быстрее в конце первого прямого и на дуговом участке с минимумом около 900 Дж/(кг·К) на середине второго прямого отрезка трубки. Аналогичные процессы, вызванные неоднородностью парожидкостной смеси, можно наблюдать и на графиках других параметров хладагента.

Первые секунды работы ГО связаны с неустойчивостью функциональных характеристик, что можно считать вполне естественным, так как нормальная работа любого оборудования начинается после пускового момента, когда наступает стабилизация рабочих параметров.

Что касается стабильности работы компрессионных теплонасосных установок типа «грунт-вода», то надо иметь в виду, что она во многом зависит и от состояния реальных параметров низкопотенциального источника энергии, обеспечивающего стабильное кипение хладагента в испарителе ТН.

Авторы ранее уже проводили исследования, где анализировалось влияние свойств грунтов на эффективность работы теплового насоса, а также возможности грунта накапливать и хранить низкопотенциальную энергию, сравнивались различные формы грунтовых теплообменников и другие связанные с ними актуальные решения [11, 12].

Заключение

1. Проведённый анализ эффективности использования в современных условиях ряда хладагентов для теплового насоса средней мощности показал, что диоксид углерода является одним из актуальных рабочих веществ с точки зрения повышения энергетических показателей термодинамического цикла и безопасности применения для окружающей среды.

2. Для моделирования и исследования функциональных характеристик ТН принято ПО Aspen HYSYS, так как данный программный пакет объединяет в себе удобный методический интерфейс и мощные средства для проектных расчётов, что позволяет формировать рациональные термодинамические структурные схемы ТН и проводить поэтапный контроль и оптимизацию параметров процесса за счёт анализа физических свойств рабочего вещества — диоксида углерода.

3. Результатом моделирования, исследования и оптимизации структурной схемы ТН, работающего на диоксиде углерода при использовании низкопотенциального источника тепла (грунта), стало получение достаточно высокой температуры отопительной воды для помещения (около 80°C) и коэффициента преобразования энергии COP = 3,64. В то же время дальнейшее повышение эффективности термодинамического цикла, видимо, будет возможно за счёт дополнительной схемной структуризации ТН и динамического управления тепловыми потоками рабочей жидкости в узлах цикла.

4. Разработанная модель структуры термодинамического цикла ТН, работающего на диоксиде углерода, и функциональные характеристики его узлов позволили провести исследование специфики транскритического цикла хладагента и методики оценки его энергоэффективности, что дало возможность провести дополнительное моделирование и исследование недостаточно изученного узла теплового насоса — газоохладителя — в ПО COMSOL Multiphysics.

5. Построена и исследована модель ГО для ТН в виде кожухотрубчатого теплообменника, обеспечивающего температуру отопительной воды около 80°C, однако отмечена некоторая неравномерность распределения температуры хладагента в массиве трубок, в частности, в нижней зоне теплообменника, что, возможно, потребует дополнительных исследований.

6. Проведено моделирование и исследование ГО для ТН в виде U-образного теплообменника типа «труба в трубе» и получены функциональные характеристики на этапе пуска ТН: температура хладагента и отопительной воды на входе и выходе ГО; время стабилизации температуры и массового расхода хладагента в ГО на этапе пуска ТН; время стабилизации давления в ГО; время стабилизации процесса теплопередачи от хладагента к отопительной воде и изменение функциональных параметров хладагента на этапе пуска.

7. Для получения надёжных результатов работоспособности газоохладительных теплообменников, работающих на CO2 в зоне транскритического цикла, необходим более длительный этап испытаний.