При необходимости оперативного и экономичного строительства трубопроводных коммуникаций в системах водоснабжения, водоотведения, газои теплоснабжения и других нашли широкое применение бестраншейные технологии [1, 2].

Эти технологии наряду с указанными свойствами обладают важной характеристикой, к которой можно отнести сохранение экологической обстановки вблизи объекта строительства за счёт полного отсутствия раскопочных земляных работ или их минимальных объёмов [3, 4]. Традиционная прокладка трубопроводов, которая реализуется путём рытья траншей на необходимую глубину, их укрепления, укрывания труб инертным материалом, засыпкой и восстановлением дорожного полотна и ландшафта, приводит к большим материальным и трудовым затратам [5]. Результаты исследования маркетологов, проводивших сравнение закрытого и открытого способов по четырём критериям, позволили сделать выводы о преимуществе бестраншейных технологий. Это выразилось в экономии трудозатрат в три раза и восстановлении благоустройства в 1,6 раз, в сокращении сроков строительства в два раза, в экономии от реализации проекта в целом, с учётом применяемых материалов, в два раза [6].

В настоящее время наибольшее распространение находят методы бестраншейной прокладки трубопроводов: прокол, продавливание, микротоннелирование (шнековое бурение как частный случай микротоннелирования); горизонтальное направленное бурение (ГНБ); запахивание в грунт (плужный метод) [7]. Метод прокола является первой и наиболее простой разновидностью бестраншейных технологий. Сущность этого метода заключается в образовании в грунте горизонтальной скважины за счёт воздействия домкрата, обеспечивающего продвижение первого модуля трубы с наконечником и последовательно устанавливаемых за ним последующих модулей до приёмного котлована. Данная технология применима для малых диаметров, так как усилие, необходимое для прокола, прямо пропорционально квадрату радиуса сечения скважины.

Метод продавливания заключается в продавливании стальных футляров в тело грунта с помощью домкратов. Для уменьшения трения футляра в грунте конец трубы оснащён ножом. В отличие от прокола, грунт не «вдавливается» в стенки скважины, а разрабатывается различными способами и выводится из забоя специальной техникой.

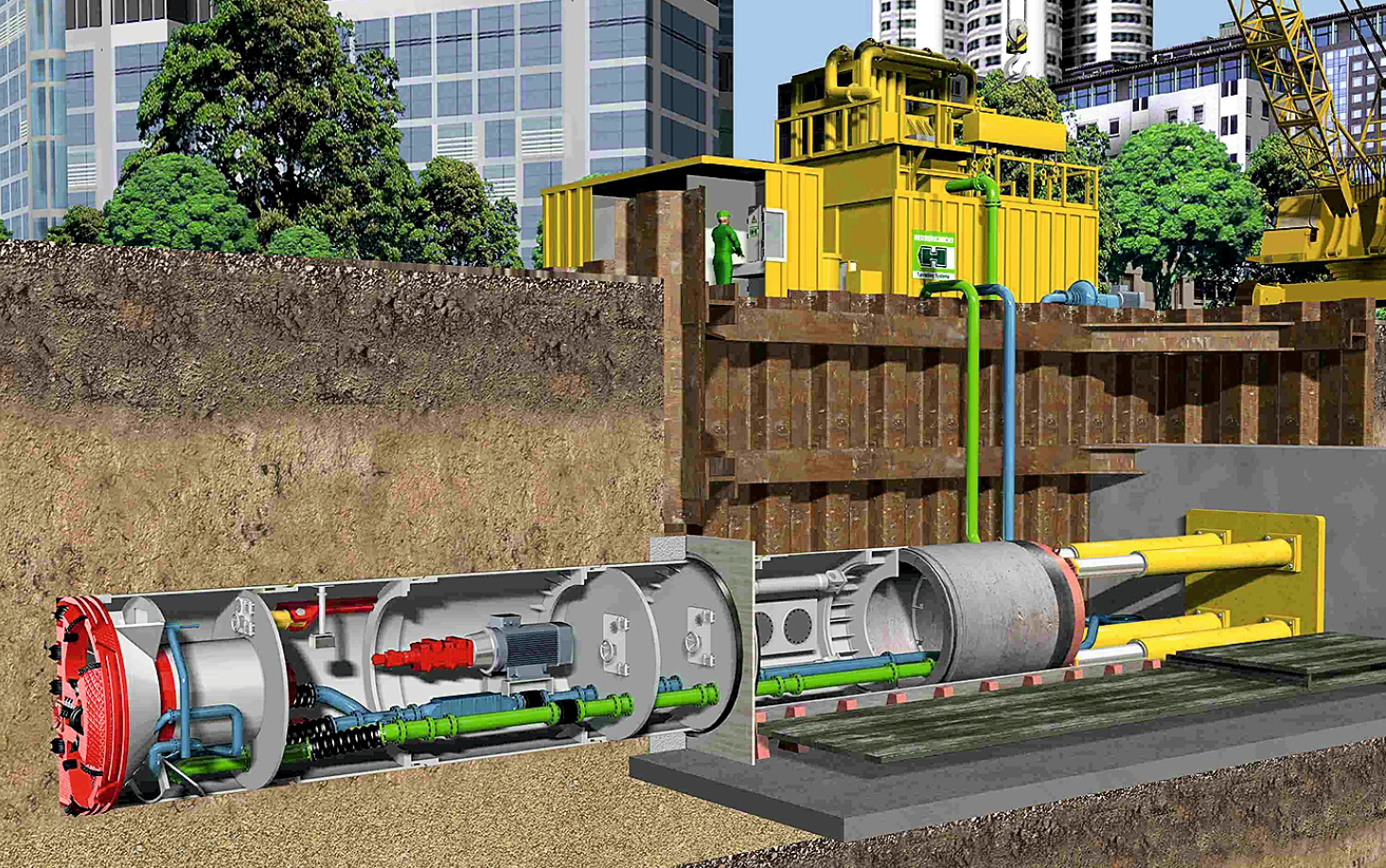

Бестраншейный метод прокладки трубопроводов и коммуникаций в технологии микротоннелирования осуществляется с помощью специальных домкратных станций и микрощитов с режущими органами [8, 9]. Труба «продавливается» сквозь грунт от одной станции (шахты) до другой. Расстояние между шахтами составляет от 50 до 500 м. Однако при использовании специальных промежуточных домкратных станций это расстояние может быть увеличено в несколько раз.

Одним из достоинств метода является то, что технология микротоннелирования позволяет прокладывать криволинейные трассы с большим радиусом поворота, позволяя обходить подземные препятствия, водные объекты, авто и ж/д пути.

При реализации этой технологии применяют трубы: железобетонные, стальные, керамические и полимербетонные, которые должны обладать высокой прочностью, обеспечиваемой специальными муфтами, оказывающими незначительное сопротивление при продавливании труб в скважине. С помощью микротоннелирования могут быть осуществлены работы по бестраншейному присоединению к действующему трубопроводу боковых ветвей [10].

К основным этапам реализации технологии микротоннелирования следует отнести: подготовительный (например, изучение свойств грунта вдоль будущей трассы и т. д.); подготовка стартовой и приёмной шахт; спуск домкратной установки и монтаж микрощита в приёмной шахте; прокладка трубопровода с использованием навигационной системы управления; демонтаж оборудования.

В качестве навигационной системы, обеспечивающей высокую точность проходки микрощита и протаскиваемого за ним трубопровода, используется специальный компьютерный комплекс и электронная лазерная система управления микрощита. В зависимости от протяжённости трассы могут применяться: система с измерительным колесом и мишенью (при длине трассы до 200 м), электронная лазерная система с гидростатическим водяным уровнем (при длине трассы от 200 до 400 м) и система с гироскопом (для проходки криволинейных участков).

Технология горизонтального направленного бурения представляет собой управляемый процесс прокладывания подземных коммуникаций на глубину до 50 м, основанный на использовании специальных буровых комплексов (установок) [11].

Длина прокладки путей может быть от нескольких метров до нескольких километров, а диаметр от 25 до 2000 мм. Скорость бурения достигает 100 м трубопроводов за смену. Горизонтальное бурение производят при помощи специальных комплексов: бурильных машин с ходовой гусеничной частью; приспособлений для приготовления бурового раствора; навигационной системы и штанг. Буровой раствор необходим для охлаждения бура, обеспечения смазки и укрепления стенок канала. Он состоит из бентонита, воды, полимеров и водного кондиционера. В зависимости от вида почв, требуется определённый ряд характеристик бурового раствора. При использовании технологии применяют трубы: из полиэтилена низкого давления (ПНД) диаметрами от 25 до 1200 мм; стальные диаметрами от 50 до 2000 мм (используются в качестве защитных футляров); из высокопрочного чугуна с шаровидным графитом диаметрами от 80 до 1000 мм.

К основным этапам реализации технологии горизонтального направленного бурения следует отнести: изучение свойств грунта вдоль трассы; организация места проведения работ; бурение пилотной скважины по заранее выбранной траектории, с расчётом процента изгиба буровой колонны на каждую штангу; расширение и формирование устойчивой скважины до требуемого диаметра без обвалов, засоров, пробок и т. п.; протягивание трубопровода из финишного колодца в стартовый с помощью риммерарасширителя.

В отношении эффективности методов бестраншейного строительства на тех или иных объектах, как правило, следует проводить оценку по следующим критериям: возможным диаметрам коммуникаций при прокладке; геологическим условиям, при которых возможно применение того или иного метода; максимальном расстоянии прокладки трубопроводов и стоимости работ.

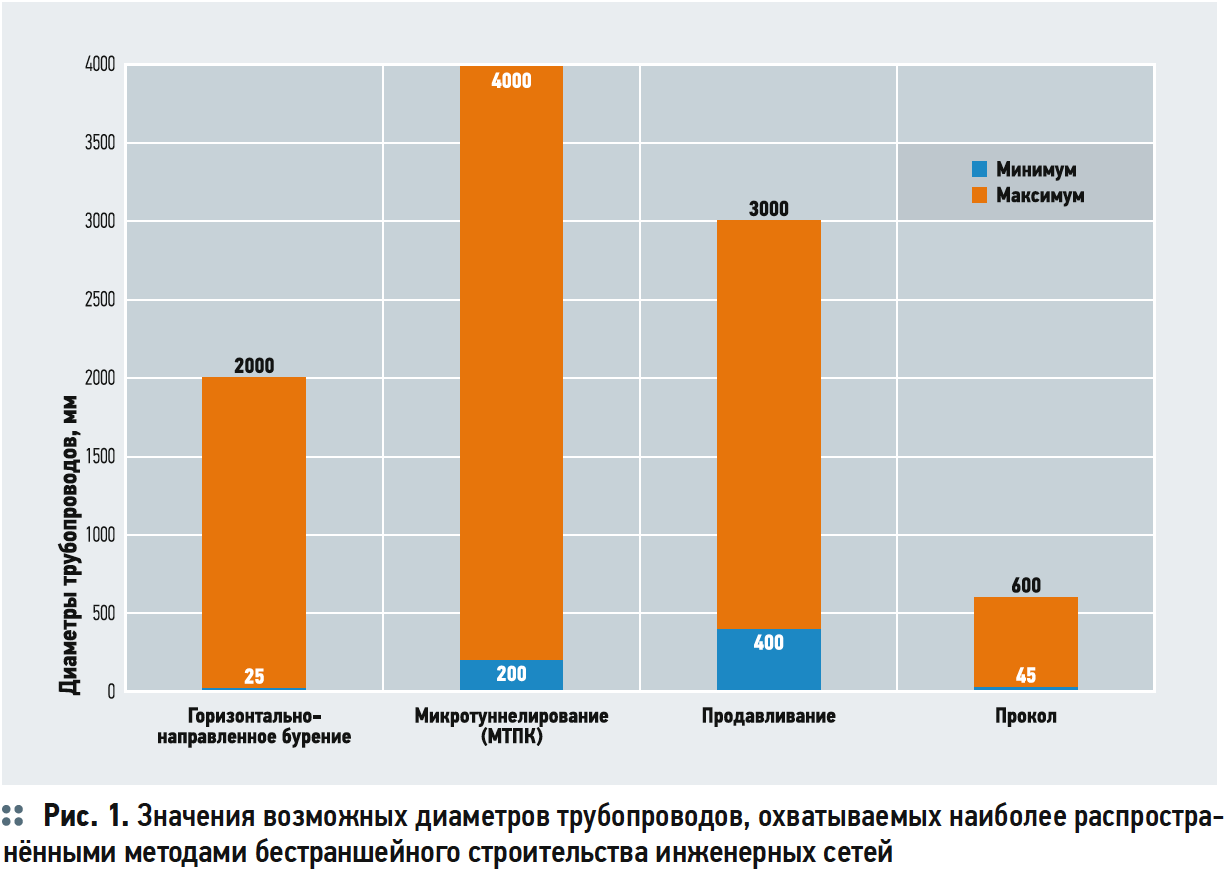

Обобщив сведения из литературных источников и нормативно-технической литературы по бестраншейным методам строительства, ниже в качестве наглядности представлены графики сравнения методов по диаметрам (рис. 1).

На основании анализа рис. 1 можно констатировать, что, по сравнению с другими методами бестраншейного строительства, метод прокола имеет наименьший диапазон значения диаметров. Это связано с тем, что усилие, необходимое для прокола, прямо пропорционально квадрату радиуса сечения скважины. Самый большой диапазон принадлежит микротоннелированию, который позволяет осуществлять строительство больших коллекторов (диаметром до 4000 мм).

Метод горизонтального направленного бурения лидирует по значению минимального диаметра, которое составляет 25 мм. Что касается геологических условий, то для оценки эффективности ведения работ можно использовать данные из табл. 1, где для соответствующего метода бестраншейного строительства представлен диапазон стандартных категорий грунтов (в диапазоне от I-VII). При наличии знака «+» применение соответствующей технологии возможно, а при знаке «-» невозможно.

Таким образом, метод прокола применяют при ведении работ в глинистых и суглинистых грунтах (грунты I-III категорий), способ продавливания эффективен в грунтах I-IV категорий, а также в вечномёрзлых сезонно промерзающих грунтах, методы микротоннелирования и горизонтального направленного бурения способны справиться со всеми категориями грунтов, включая сланцы окварцованные и слюдяные, песчаник плотный, твёрдый мергелистый известняк, плотный доломит, мрамор, вечномёрзлые сезонно промерзающие грунты, такие как морёные грунты и речные отложения с содержанием крупной гальки и валунов до 70% по объёму.

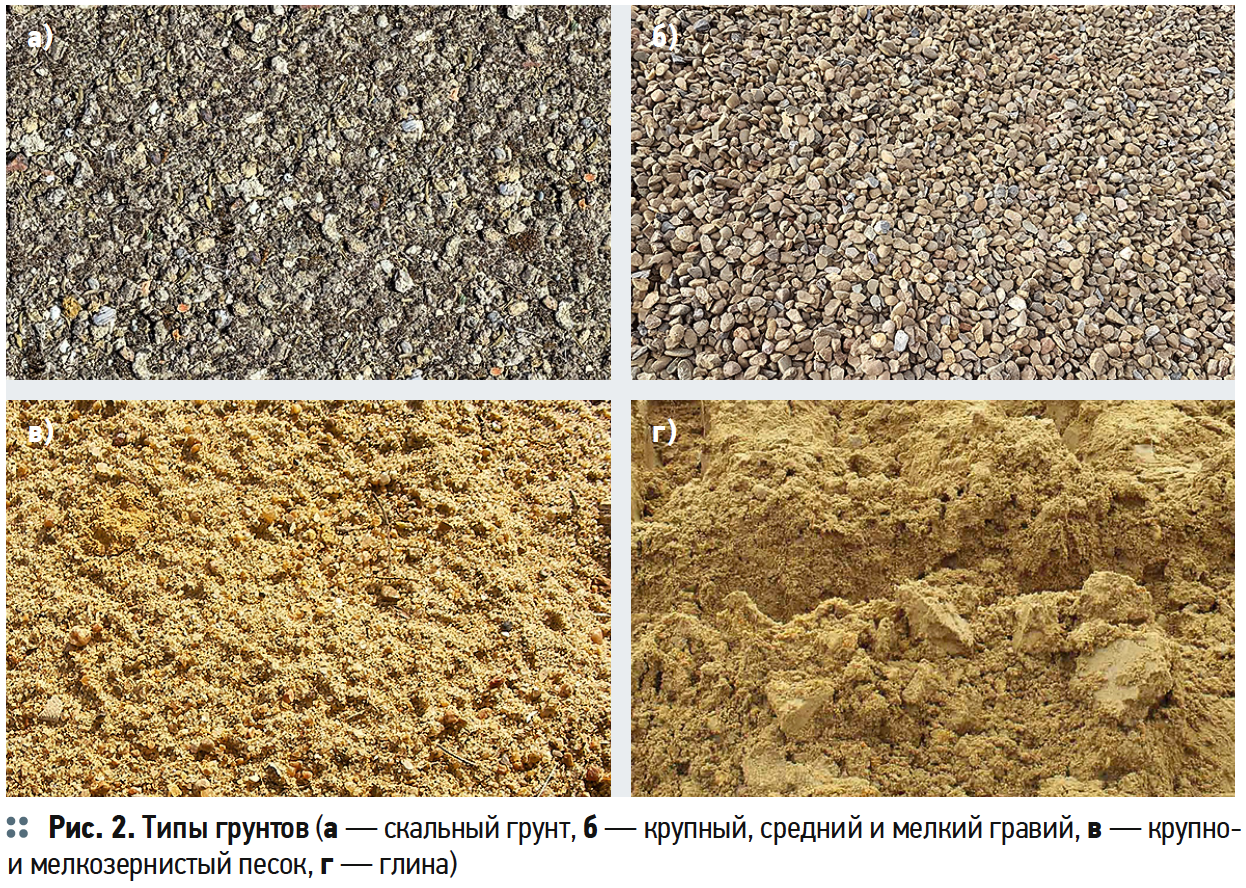

На рис. 2 в качестве примера категорий грунтов представлены их некоторые типы в части гранулометрического состава и водопроницаемости, а на рис. 3 — передние части микротоннельного агрегата с режущим инструментом для различных типов грунтов.

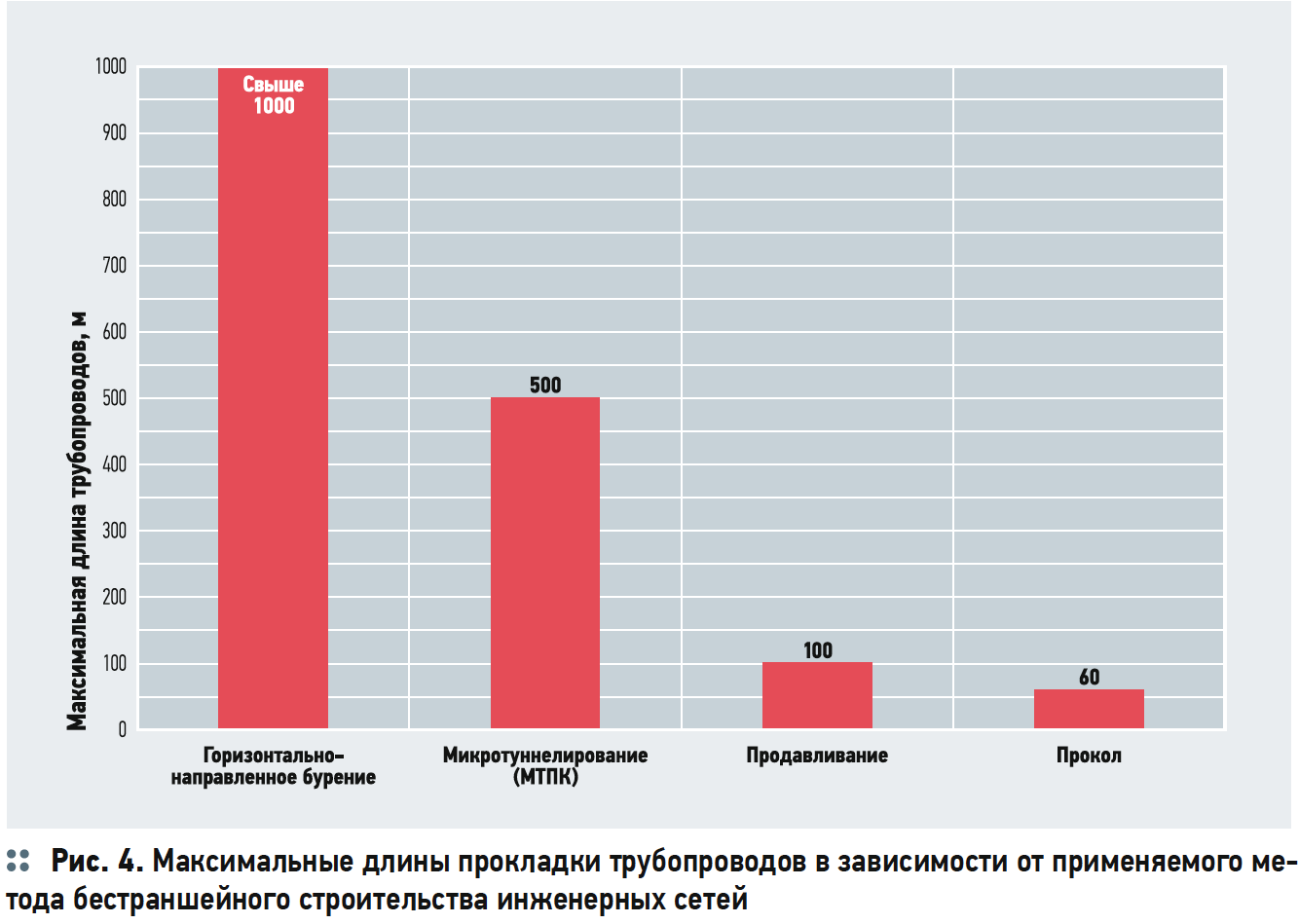

Для сравнения максимальных длин прокладки трубопроводов различными методами без использования дополнительного оборудования для наглядности представлены сводные графики (рис. 4).

Анализ данных на рис. 4 свидетельствует, что метод прокола позволяет прокладывать трубопроводы на длину до 60 м, что почти в два раза меньше длины, реализуемой методом продавливания и равной 100 м. Длина прокладки методом горизонтального направленного бурения может составить несколько километров. Этот метод является лидирующем по данному критерию оценки. Максимальное расстояние для реализации метода микротоннелирования составляет 500 м.

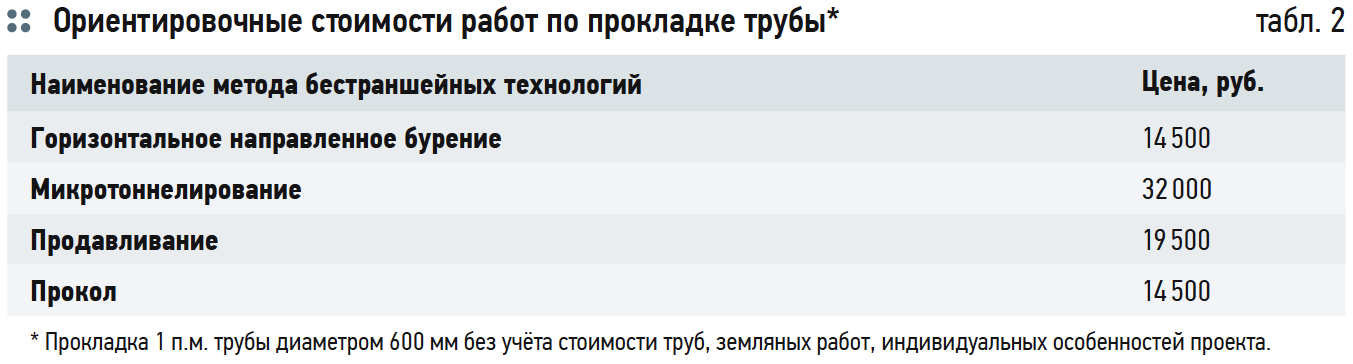

Если производить оценку альтернативных методов по прокладке трубы, например, диаметром 600 мм, то можно констатировать следующее (табл. 2).

На первый взгляд является очевидным, что стоимости работ методом прокола и горизонтального направленного бурения являются наиболее дешёвыми. Однако при использовании метода горизонтального направленного бурения не требуется строительства котлованов, а значит — и затрат на земляные работы, поэтому именно он будет являться самым дешёвым в сравнении с остальными. Метод микротоннелирования, напротив, будет являться самым дорогим.

Выводы

1. Анализируя приведённые сравнительные данные по различным методам бестраншейного строительства, установлено, что методы горизонтального наклонного бурения и микротоннелирования являются наиболее перспективными; во-первых, данные методы охватывают большой спектр диаметров прокладываемых коммуникаций во всех категориях грунтов; во-вторых, они позволяют строить участки большой протяжённости, в-третьих, позволяют прокладывать трубопроводы на большой глубине.

2. Затраты на выполнение работ в случае использования технологии горизонтального направленного бурения являются самыми дешёвыми в сравнении с другими методами, так как в данном случае не требуются земляные работы.

3. Несмотря на кажущуюся достаточно высокую стоимость работы при применении микротоннелирования, имеется ряд случаев, когда применение этого метода является наиболее выгодным, поскольку использование других альтернативных методов потребует большого количество дополнительного оборудования, а следовательно, и затрат на решение поставленной задачи. Особым аспектом, обуславливающим привлекательность данного метода, является то, что обеспечиваемый им диапазон строительства трубопроводов составляет от 200 до 4000 мм, причём в любых геологических условиях.