Введение

Заложенная при разработке прочность корпусных деталей и опорных элементов многих изделий ЖКХ обусловлена их функциональными и технико-экономическими характеристиками. Чтобы в период эксплуатации длительно сохранять на необходимом уровне устойчивость каркаса изделий, применяют ряд восстановительных технологических мероприятий. Например, часто используется технология армирования деталей конструкций углепластиком [1–4]. Это значительно увеличивает прочность без особого изменения структуры изделия. При этом, кроме высоких механических характеристик углепластика, используют также и другие его важные особенности. Углепластик применяют как декоративный материал для отделки салонов транспортных средств, интерьеров офисных помещений и залов. Учитывается также, что слой углепластика не позволяет проникать многим смесям, красителям, образуя своеобразный сорбентный щит, который служит для защиты конструкционных материалов.

При производстве изделий ЖКХ, строительстве коммуникаций, создании городской инфраструктуры используются различные конструкционные материалы. Это могут быть металлы, пластик, бетон, а также дерево в широком ассортименте. Следовательно, и процессы армирования различных изделий будут отличаться рядом специфических особенностей, определяющих качество и эффективность результата проделанных работ. Эти особенности также влияют как на надёжность и долговечность изделий при эксплуатации, так и на их потребительские и эстетические свойства. Такие отличительные особенности, как и многие другие условия технических приёмов процесса армирования, важно заранее знать и учитывать. Этому успешно способствуют современные информационные технологии, позволяющие использовать данные о состоянии объекта, процесса или явления, накопленные знания мировой наукой и практикой.

В связи с этим, например, в новой версии 5.5 ПО COMSOL Multiphysics усовершенствован модуль Composite Materials. Теперь интерфейс Layered Shell совместно с интерфейсами Solid Mechanics и Shell позволяет моделировать соединение слоистых оболочек с твёрдыми телами и оболочками. Таким образом, возможно моделирование процесса армирования деталей углепластиком с предварительной оценкой распределения напряжений и деформаций при силовом соединении ламината углепластика с твёрдой подложкой. При этом также доступна визуализация с высокой точностью и достоверностью характеристик состояния слоёв углепластика в ламинате [5]. Это важно, так как одной из проблем силового соединения многих тонких пластин и оболочек является повышенная деформация их кромок. А в данном случае это может привести к нежелательному краевому эффекту, способствующему со временем началу локального процесса расслаивания ламината и, как следствие, отказу работоспособности изделия в целом [5–8].

Представленный в статье материал является результатом анализа подобных исследований и собственных разработок методами моделирования и исследования функциональных характеристик изделий из углепластика, включая поиск путей повышения надёжности и долговечности при эксплуатации [8–9].

В геометрии модели слоистая оболочка выполнена из углеродного волокна и эпоксидной смолы. Свойства гомогенизированного ортотропного материала включают механические характеристики, приведённые в таблице исходных параметров модели, а параметры твёрдого тела (подложки) соответствуют конструкционной стали. Плоские размеры подложки в виде прямоугольника (0,4×0,5 м) равны размерам пластины ламината.

Ограничения оболочки по отношению твёрдого тела обеспечиваются приложенной к ней нормально направленной нагрузкой, твёрдое тело фиксируется как неподвижный элемент.

Обычно углепластик крепится к твёрдой подложке с помощью адгезива на основе эпоксидной смолы с последующим приложением силы. В зависимости от габаритов изделия (детали) и пространственного расположения армированной поверхности силовое воздействие на ламинат может осуществляться, например, с помощью нормально направленной равномерно-распределённой нагрузки по поверхности (прессование) или приложением нормально направленной равномернососредоточенной нагрузки. Последняя чаще всего реализуется при перемещении вдоль ламината, что характерно для процесса армирования (прикатывание) с помощью прижимного валика. Важно также учитывать в структуре ламината разное количество слоёв и различные ориентации волокон в слоях, влияющие на распределение напряжений и деформаций в ламинате при армировании [6–8].

Априори можно предположить, что при равномерном распределении напряжений и равномерной деформации слоёв ламината при армировании можно рассчитывать на качество крепления ламината к подложке, следовательно, будет обеспечена эффективность процесса армирования, а также надёжность и долговечность изделия при эксплуатации.

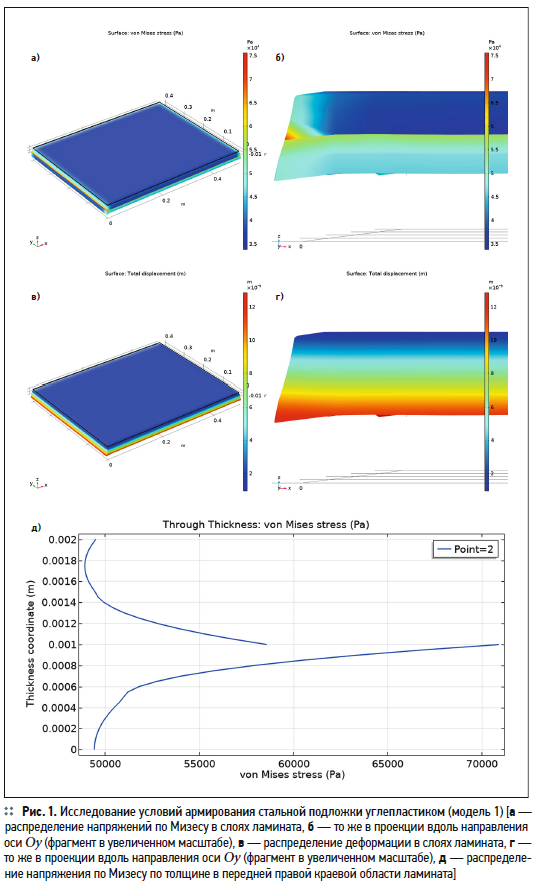

Исследование состояния ламината при армировании стальной подложки углепластиком методом прессования представлено на модели 1, а результаты показаны на рис. 1. Сила, приложенная к верхней поверхности ламината, равна 10 кН; ламинат состоит из двух слоёв с послойной укладкой снизу вверх относительно оси Ox [0° / 90°].

На рис. 1а показано распределение напряжения по Мизесу в слоях ламината. Видно, что напряжение на свободных поверхностях нижнего и верхнего слоёв ламината равномерно и равно примерно 3,5×104 Па, что создаёт необходимые условия для соединения ламината с твёрдой подложкой с помощью адгезива. Однако на краях ламината между слоями в области кромок наблюдается повышение напряжения до 5×104 и 7×104 Па.

Более наглядно это иллюстрируется на рис. 1б, где показан фрагмент ламината в увеличенном масштабе в проекции вдоль направления оси Oy. Видно также, что кромка нижнего слоя сместилась влево (такое же смещение правой кромки на фрагменте не показано), в то время как кромки верхнего слоя практически остались без смещения. Это явление можно объяснить снижением упругости волокон углепластика нижнего слоя ламината с ориентацией 0° при действии нормально направленной нагрузки через волокна верхнего слоя с ориентацией 90°. Полученное явление нежелательно, так как при армировании конструкции с данными показателями состояния ламината может негативно отразиться на качестве изделия при эксплуатационной нагрузке [6].

На рис. 1в отображена деформация слоёв ламината. Видно, что упругая деформация от действия приложенной нагрузки на свободных поверхностях нижнего и верхнего слоёв равномерна и составляет 10×10–9 и 3,5×10–9 м, соответственно. В целом деформация слоёв незначительная. Однако, при рассмотрении фрагмента ламината в увеличенном масштабе в проекции вдоль направления оси Oy, на рис. 1 г. также видно смещение нижнего слоя ламината, объясняющее явление неравномерности деформации слоёв при практически равном напряжении в них, особенно в зоне кромок между слоями (рис. 1б). Как было уже отмечено выше, это нежелательное явление, которое на реальном изделии может привести к краевому эффекту, характерному для слоистых материалов при воздействии определённого вида нагрузок [6].

В связи с выявлением при анализе напряжений и деформаций в слоях ламината возможности возникновения краевого эффекта проведена оценка напряжения по Мизесу по толщине ламината на краю слоёв в зоне кромок. На рис. 1д показано распределение напряжения по Мизесу в передней правой краевой области. Приложение нормально направленной нагрузки к верхнему слою ламината приводит к тому, что после некоторой неустойчивости напряжения в зоне 5×104 Па оно плавно растёт и достигает примерно 5,8×104 Па на границе с нижним слоем. В нижнем же слое напряжение сразу приобретает максимальное значение 7×104 Па, далее плавно падает до 5,2×104 Па. С этого момента напряжение в нижнем слое становится неустойчивым и на границе с твёрдой подложкой равно примерно 4,9×104 Па.

Скачкообразное изменение напряжения в слоях ламината в зоне кромок можно объяснить возникновением неравномерности упругих свойств углепластика с ориентацией слоёв [0° / 90°] на краях ламината при армировании с помощью операции прессования, что может быть причиной краевого эффекта при эксплуатации реального изделия.

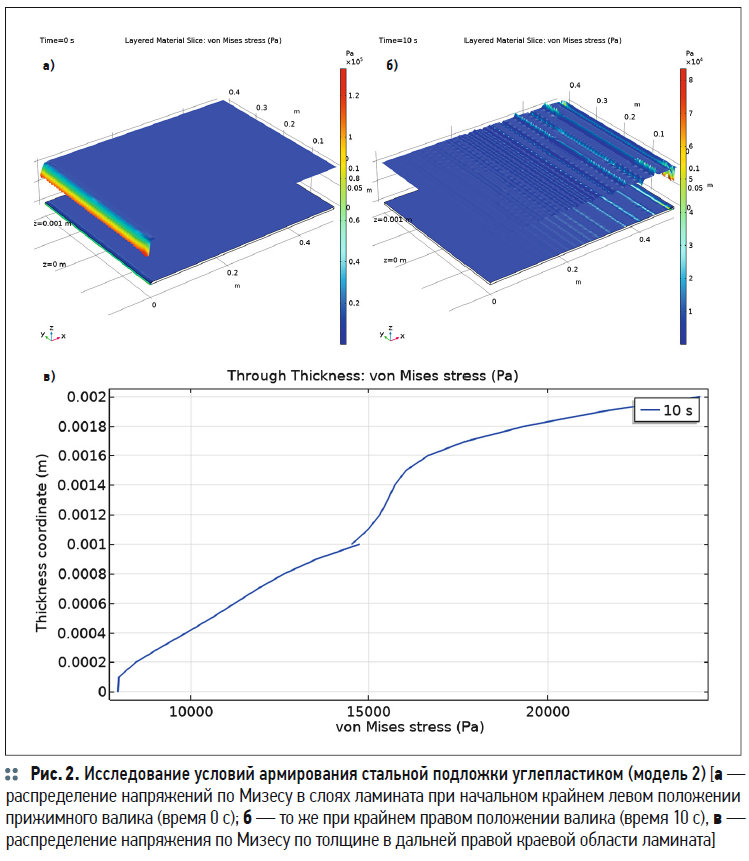

Дальнейшее исследование характеристик состояния ламината при армировании стальной подложки углепластиком проводилось на модели 2. Модель 2 отражает процесс армирования углепластиком методом прикатывания валиком слоёв ламината к стальной подложке. Результаты исследования показаны на рис. 2.

Ламинат также состоял из двух слоёв с послойной укладкой снизу вверх относительно оси Ox [0° / 90°]. Приложенная нагрузка от прижимного валика является нормально-направленной равномерно сосредоточенной силой на узкой прямоугольной площадке размером 5×400 мм, получающей перемещение вдоль ламината по оси Ox. Прижимной валик предполагается закреплённым на исполнительном звене манипулятора, что обеспечивает ему качение с постоянной скоростью перемещения 5 см/с и силой прижатия к ламинату 100 Н.

Условием качества крепления ламината к подложке при армировании методом прикатывания валиком и, следовательно, надёжности и долговечности изделия при эксплуатации также является обеспечение равномерности напряжения и деформации на поверхностях слоёв ламината.

На рис. 2а показано распределение напряжения по Мизесу на нижних поверхностях слоёв ламината при начальном положении прижимного валика (время движения валика 0 с). Слои для наглядности отделены друг от друга. Видно, что под валиком напряжение на нижней поверхности верхнего слоя в целом равномерное и равно примерно 1,2×105 Па с небольшим увеличением к краям, а напряжение на поверхности нижнего слоя в зоне действия прижимного валика меньше, также в целом равномерно распределено и равно примерно 0,2×105 Па. Вслед за этим валик начинает качение вдоль оси Ox с постоянной силой давления на ламинат.

На рис. 2б показано распределение напряжения по Мизесу на поверхностях слоёв ламината при конечном положении прижимного валика на правом конце ламината (время движения валика 10 с). Видно, что силовое действие прижимного валика передавалось через верхний слой на нижний, образуя на них распределение деформации в виде упругих поперечных волн. Напряжения в конечном положении валика на нижней поверхности верхнего слоя и нижней поверхности нижнего слоя примерно равны 4×104 Па.

Видно затухание упругой волны в слоях ламината на предыдущих участках движения прижимного валика, создающее необходимое прилегание нижней поверхности нижнего слоя к металлической подложке, что будет способствовать хорошему соединению ламината с твёрдой подложкой с помощью адгезива. Однако в области угловых кромок ламината (справа и слева по оси Oy) в верхнем слое напряжение значительно выше 8×104 Па, что и в этом случае может быть причиной краевого эффекта при эксплуатации реального изделия.

В связи с выявлением при исследовании напряжений в слоях ламината участков с возможным возникновением краевого эффекта при эксплуатации изделий, армированных данным ламинатом, проведена оценка напряжения по Мизесу по толщине ламината на краю слоёв в зоне кромок. На рис. 2в показано распределение напряжения по Мизесу по толщине в дальней правой краевой области. Видно, что при приложении нормально направленной нагрузки от прижимного валика к поверхности верхнего слоя в нём возникает напряжение 2,4×104 Па, которое падает на конце слоя до 1,5×104 Па. То же значение напряжения передаётся на поверхность нижнего слоя и падает в нём до 0,8×104 Па на границе с металлической подложкой. Падение напряжения в верхнем и нижнем слоях на краях ламината показывает снижение упругой связи кромок в слоях и с твёрдой подложкой и подтверждает приведённые выше результаты.

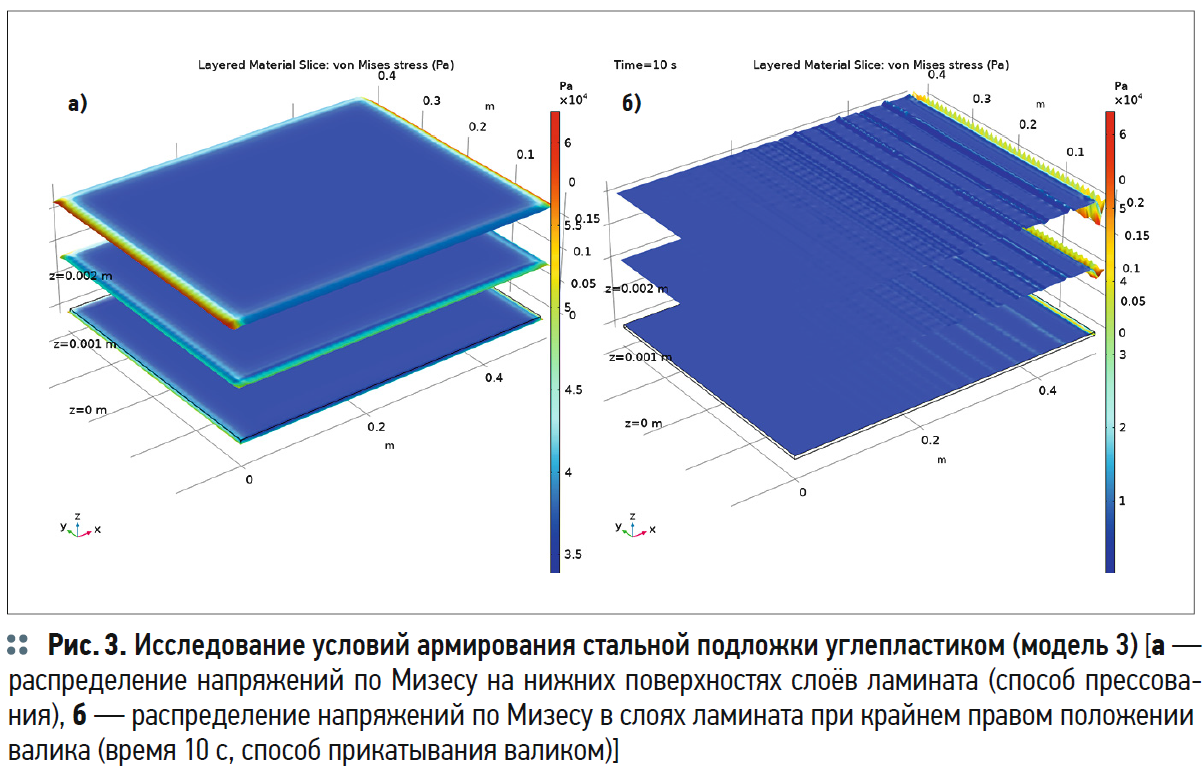

Продолжение исследования характеристик состояния ламината при армировании стальной подложки углепластиком проводилось на модели 3. Модель 3 отражает процесс армирования трёхслойного ламината методами прессования и прикатывания прижимным валиком.

Ламинат состоит из трёх слоёв с послойной укладкой снизу вверх относительно оси Ox [0° / 45° / 90°]. Равномерно-распределённая, приложенная к верхней поверхности ламината сила равна 10 кН.

На рис. 3а показано распределение напряжения по Мизесу на нижних поверхностях слоёв ламината. Слои для наглядности отделены друг от друга. Видно, что напряжения на всех поверхностях слоёв ламината равномерно распределены и равны примерно 3,5×104 Па, что создаёт хорошие условия для прилегания нижней поверхности нижнего слоя к металлической подложке и будет способствовать надёжному соединению ламината с твёрдой подложкой с помощью адгезива.

Однако на краях ламината в зоне кромок с направлением вдоль оси Oy верхнего слоя напряжение составляет 6×104 Па. На всех краях среднего и нижнего слоёв, а также на краях верхнего вдоль оси Ox оно составляет примерно 4,5×104 Па.

Видно, что на краях ламината волокна углепластика с ориентацией 90° (поперёк оси Ox) передают нагрузку на кромки среднего слоя с небольшим изменением. При этом кромки среднего и нижнего слоёв будут деформироваться (как показано, в частности, на рис. 1б). Это негативно отразится на качестве изделия при эксплуатации, так как изменяются упругие свойства кромок, что потребует их упрочнения после проведённого армирования на реальном изделии.

На рис. 3б показано распределение напряжения по Мизесу на поверхностях слоёв ламината при положении прижимного валика на конечном участке ламината (время движения валика 10 с). Условия нагружения ламината от прижимного валика те же, что и на модели 2. Видно, что силовое действие прижимного валика передавалось через верхний слой на средний и нижний, образуя на них распределение деформации в виде упругих поперечных волн. Напряжение при конечном положении валика на нижних поверхностях слоёв равномерно и составляет 1×104 Па.

Видно затухание упругой волны в слоях ламината на предыдущих участках движения прижимного валика, что создаёт условия для хорошего прилегания нижней поверхности нижнего слоя к металлической подложке и будет способствовать надёжному соединению ламината с твёрдой подложкой с помощью адгезива. Однако на краю ламината напряжение меняется от 2×104 Па в нижнем слое и до 5,2×104 Па в верхнем, что и в этом случае является нежелательным явлением.

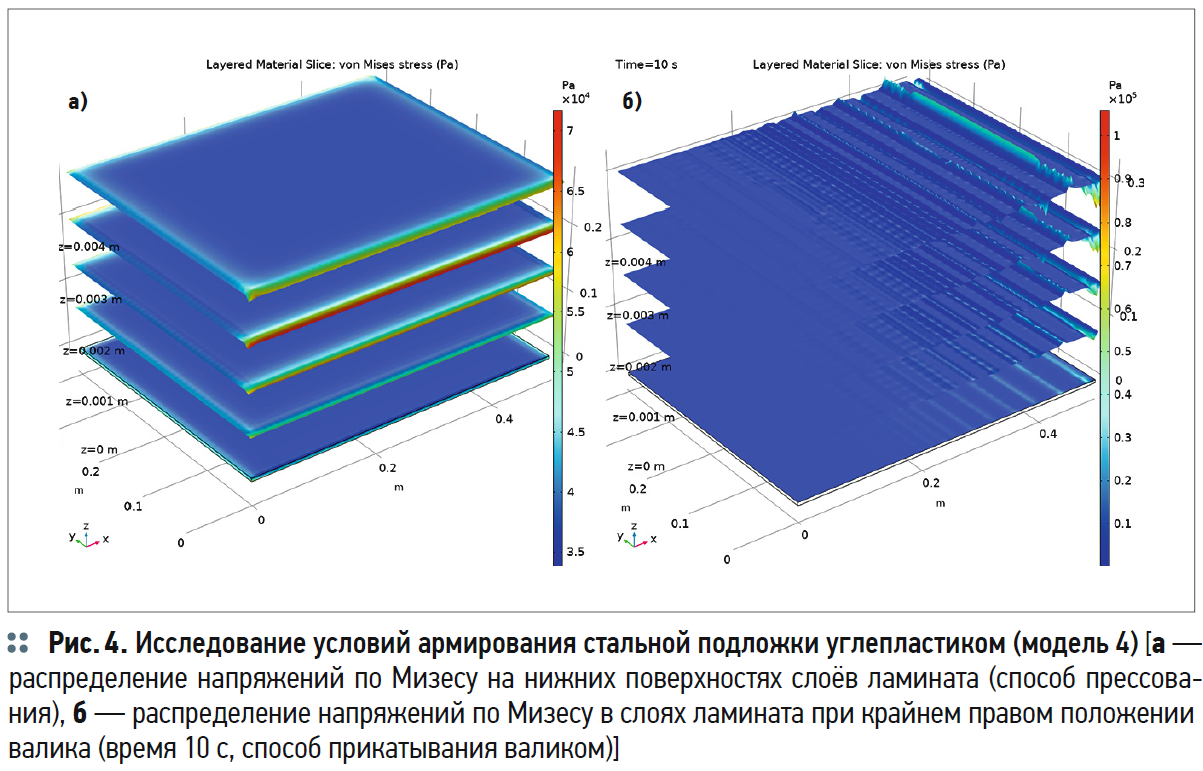

Далее исследование характеристик состояния ламината при армировании стальной подложки углепластиком проводилось на модели 4. Модель 4 отражает процесс армирования пятислойного ламината методами прессования и прикатывания прижимным валиком. Ламинат состоит из пяти слоёв с послойной укладкой снизу вверх относительно оси Ox [0° / 45° / 90° / −45° / 0°]. Сила, равномерно-распределённая, приложенная к верхней поверхности ламината, равна 10 кН. На рис. 4а показано распределение напряжения по Мизесу на нижних поверхностях слоёв ламината. Слои для наглядности отделены друг от друга. Видно, что напряжение на всех поверхностях слоёв ламината равномерно и равно примерно 4×104 Па. Это создаёт хорошие условия для прилегания нижней поверхности нижнего слоя к металлической подложке и будет способствовать надёжному соединению ламината с твёрдой подложкой с помощью адгезива.

Однако на краях ламината с направлением вдоль оси Ox первого и третьего сверху слоёв напряжение составляет 6×104 Па, а на втором слое — 7×104 Па. На всех других краях ламината оно равно примерно 4,5×104 Па. На рост напряжения на краях ламината дополнительно оказывают влияние слои с направлением волокон 45° и −45° во втором и четвёртом слоях. На кромках с повышенным напряжением также будут изменяться упругие свойства, что потребует упрочнения их после проведённого армирования на реальном изделии.

На рис. 4б показано распределение напряжения по Мизесу на поверхностях слоёв ламината при положении прижимного валика на конечном участке ламината (время движения валика 10 с). Условия нагружения ламината от прижимного валика те же, что и на модели 3. Видно, что силовое действие прижимного валика передавалось через верхний слой и средние слои на нижний, образуя на них деформацию в виде упругих поперечных волн.

Напряжение при конечном положении валика на нижних поверхностях слоёв равномерно и составляет 0,1×105 Па. Видно затухание упругой волны в слоях ламината на предыдущих участках движения прижимного валика, что создаёт хорошие условия для прилегания нижней поверхности нижнего слоя к металлической подложке и будет способствовать надёжному соединению ламината с твёрдой подложкой с помощью адгезива.

Однако на краю ламината напряжение меняется от 0,1×105 Па в нижнем слое до 1×105 Па в верхнем. Значительное расхождение в напряжении в верхнем и нижнем слоях показывает необходимость применять в многослойных ламинатах дозированное нагружение верхнего слоя в зависимости от количества слоёв углепластика, что позволит создавать надёжное прилегание нижнего слоя и, следовательно, всего ламината к твёрдой подложке.

Результаты моделирования условий армирования стальной подложки ламинатом разной структуры показывают снижение упругости волокон углепластика на краях ламината в зависимости от количества слоёв и ориентации волокон в слоях. Для обеспечения качества и эффективности работ по армированию изделий углепластиком необходимы разработки и применение способов укрепления кромок ламината после проведения процесса армирования на твёрдой подложке реальных изделий. Возможно применение известных в науке и практике способов, например, используемых при устранении краевого эффекта на слоистых материалах [6]. В этом случае может применяться нанесение изотропного слоя материала на кромки ламината (например, адгезива на основе эпоксидной смолы) или укрепление кромок специальной оснасткой.

Заключение

1. Высокие механические и эксплуатационные характеристики углеволокна дают право считать его универсальным конструкционным материалом, который можно использовать как для производства изделий, так и армирования конструкций любой сложности и самой разнообразной конфигурации. Это открывает широкие возможности применения его в оборудовании для сохранения или восстановления прочности деталей и опорных элементов, а также в инфраструктуре бытового и коммунального хозяйства для решения задач строительства, ремонта и реставрации зданий и сооружений.

2. Процессы армирования углепластиком разных по назначению изделий, как правило, отличаются техническими особенностями и специфическими требованиями, определяющими качество и эффективность результатов проделанных работ, влияющими на надёжность и долговечность изделий при эксплуатации. Эти отличительные особенности и многие другие условия технологических приё- мов процесса армирования важно заранее знать и учитывать.

3. Инновационность и малоизученность задач армирования изделий углепластиком обуславливают необходимость прогнозирования состояния слоёв ламината под действием армирующей нагрузки, этой задаче соответствуют возможности новой версии ПО COMSOL Multiphysics, позволяющей осуществлять оценку характеристик процесса армирования ламинатом углепластика твёрдых конструктивных элементов.

4. Результаты численного моделирования условий армирования стальной подложки многослойным углепластиковым ламинатом с заданной нормально-направленной и равномерно-распределённой нагрузкой (метод прессования при армировании), а также нормально-направленной и равномерно-сосредоточенной нагрузкой при действии движущего прижимного валика (метод прикатывания валиком при армировании) показывают, что распределение напряжения по Мизесу на свободных поверхностях нижних и верхних слоёв ламинатов равномерно, что создаёт необходимые условия для соединения ламината с твёрдой подложкой с помощью адгезива. Однако на краях ламинатов между слоями в области кромок наблюдается повышение напряжения. Причём напряжение распределяется неравномерно по слоям, что приводит в отдельных слоях к повышенной деформации и к снижению упругости волокон углепластика на краях ламината.

5. Для обеспечения качества и эффективности работ по армированию изделий углепластиком необходимы разработки и применение способов укрепления кромок ламината после проведения процесса армирования на твёрдой подложке реальных изделий. При этом возможно применение известных в науке и практике способов усиления кромок ламината, применяемых при устранении краевого эффекта на слоистых материалах, например, путём установки твёрдого каркаса, предотвращающего расслоение ламината, или путём нанесения изотропного слоя материала на свободные кромки ламината, например, адгезива на основе эпоксидной смолы, который использовался для процесса армирования.