У данного процесса имеются два существенных недостатка. Первое — в умягчённой воде в качестве катионов содержится только натрий. Для производственных целей это иногда бывает полезно, но в основном это относят к недостаткам. И второе — самое главное — в процессе работы установки образуется большое количество высокоминерализованных сточных вод. Их минерализация составляет около 20 г/л, поэтому данные стоки нельзя сбрасывать в канализацию. Для сброса в канализацию допускается вода с минерализацией не более 1,0–1,5 г/л. Возникает вопрос, что делать с такими стоками: разбавлять или очищать (осаждать)?

На предприятиях, где установки умягчения воды потребляют совсем немного воды (в общем балансе водопотребления и водоотведения), сточные воды установки умягчения разбавляются естественным способом. То есть, если сброс воды с установки умягчения в общий канализационный коллектор предприятия составляет, предположим, 1% от общих стоков предприятия, и остальные стоки слабоминерализованные, высокоминерализованные стоки установки умягчения не будут значительно влиять на общую минерализацию всех сточных вод. Таким образом, в данном случае не требуется дополнительная очистка сточных вод установки умягчения, так как происходит их естественное разбавление остальными стоками предприятия.

Но что делать, когда остальных стоков предприятия не хватает для естественного разбавления стоков установки умягчения или остальные из них — сами по себе уже высокоминерализованные? В этом случае требуется разбавление стоков исходной водой или уменьшение минерализации их путём осаждения из них солей.

Разбавление стоков установки умягчения, по логике, является довольно странным способом утилизации. Например, если минерализация исходной воды составляет 0,35 г/л, а объём фильтроцикла установки умягчения — 100 м³, то для получения сточной воды с минерализацией до 1 г/л потребуется в процессе регенерации после каждого фильтроцикла потребить ещё 70 м³ исходной воды с минерализацией 0,35 г/л, чтобы получить смешанные стоки с концентрацией солей 1,05 г/л. Получается некая глупость, некое экономически совершенно недопустимое условие. Для получения 100 м³ умягчённой воды требуется затратить 170 м³ исходной воды.

В таких условиях предприятия, естественно, просто сбрасывают стоки установки умягчения в канализацию без всякого разбавления.

Но, как было сказано, если для предприятий с небольшим количеством стоков от системы умягчения в общем балансе это вполне допустимо, то там, где умягчение имеет существенную долю в общем балансе водопотребления, необходимо применять технологии уменьшения минерализации сточных вод путём осаждения солей.

Для того, чтобы основательно разобраться в процессе осаждения солей высокоминерализованных сточных вод установки умягчения, необходимо чётко представлять себе их химический состав и понимать, за счёт чего он формируется.

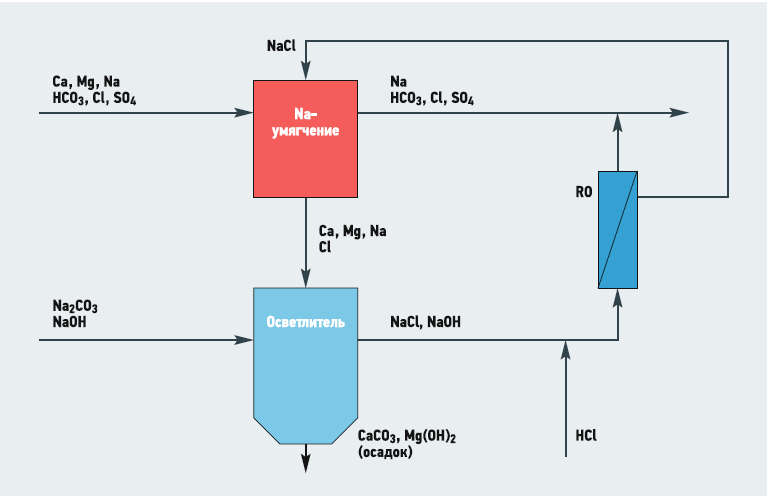

На рис. 1 представлена схема установки умягчения с обозначенным химическим составом исходной воды, умягчённой воды, регенерационного раствора и образующихся сточных вод. А также указано, какие соли могут быть выведены в осадок, а какие возвращены в цикл регенерации. Фактически при использовании данной технологии осаждения в качестве стоков образуется только твёрдый шлам определённой влажности.

Рис. 1. Схема установки умягчения с обозначенным химическим составом исходной воды, умягчённой воды, регенерационного раствора и образующихся сточных вод

В исходной воде в качестве катионов содержится Ca, Mg, Na, а анионов — HCO3, SO4, Cl. В результате процесса Na-катионирования ионы Ca и Mg замещаются на ионы Na. В результате в умягчённой воде содержаться только катионы Na, при том, что анионный состав не меняется. После истощения катионита по ионам Na катионит регенерируют, пропуская через него раствор поваренной соли (NaCl) с концентрацией 6–8 г/л. В результате происходит замена ионов Na, содержащихся в регенерационном растворе, на ионы Ca и Mg, содержащиеся в катионите.

В процессе регенерации образуются сточные воды, в которых в качестве катионов содержатся Ca, Mg и Na, а в качестве анионов — только хлорид (Cl).

Получается, что в сточной воде установок умягчения содержаться три соли: CaCl2, MgCl2 и NaCl.

Хлорид кальция и магния можно осадить из сточной воды, добавляя в неё техническую и каустическую соду (Na2CO3, NaOH). То есть, если к данной воде добавить карбонат натрия и гидрат натрия, то будут протекать следующие химические реакции:

CaCl2 + Na2CO3 = CaCO3 (осадок) + 2NaCl, (1)

MgCl2 + 2NaOH = Mg(OH)2 (осадок) + 2NaCl. (2)

В результате в виде шлама будут образовываться соли карбоната кальция и гидрата магния. Взамен в обработанной таким образом сточной воде будет образовываться эквивалентное количество хлорида натрия.

Теоретически полученного хлорида натрия в обработанной сточной воде будет хватать для того, чтобы провести очередную регенерацию установки умягчения воды. Поэтому сточную воду после осаждения из неё солей жёсткости можно использовать в качестве регенерационного раствора для катионита установки умягчения. Получается своего рода регенерационный цикл, из которого выводятся соли жёсткости и одновременно добавляется эквивалентное количество Na. При этом анионный состав воды никак не меняется.

Фактически мы получаем процесс, в котором в качестве соли для регенерации катионита используется не поваренная соль NaCl, а каустик (едкий натр) и сода — NaOH и Na2CO3.

Технико-экономические расчёты показывают, что стоимость каустика и соды для одной регенерации меньше, чем стоимость поверенной таблетированной соли. И это при том, что происходит утилизация сточных вод. То есть сточные воды практически отсутствуют, и при этом стоимость соли для регенерации уменьшается, так как меняется её состав.

Для наглядного представления данной технологии утилизации сточных вод установки умягчения рассмотрим пример. Допустим, имеется необходимость в умягчении воды следующего состава:

- Ca — 2 мг-экв/л;

- Mg — 1 мг-экв/л;

- Na — 1 мг-экв/л;

- НСО3–2 мг-экв/л;

- SO4–0,5 мг-экв/л;

- Cl — 0,5 мг-экв/л.

Производительность по умягчённой воде должна быть не менее 5 м³/ч.

Рассчитаем требуемый диаметр фильтра умягчения.

Для этого необходимо найти требуемую площадь фильтрования, которую определяем путём деления часовой производительности на линейную скорость фильтрования: 5/25 = 0,2 м², где 25 — рекомендуемая линейная скорость фильтрования для первой ступени умягчения, м/ч. Теперь определяем диаметр фильтра:

D = (0,2/0,785)×0,5 = 0,5 м.

На основании диаметра, равного 0,5 м, выбираем корпус фильтра типоразмером 18–65. Номинальный диаметр данного корпуса — 0,45 м.

Реальная площадь фильтрования равна 0,45×0,45×0,785 = 0,16 м². Высота слоя катионита в корпусе — 1,1 м. Получается, что общий объём смолы в корпусе равен 0,16×1,1 = 176 л смолы.

Общая обменная ёмкость катионита, засыпанного в фильтр, равна 176×1,2 = 211 г-экв, где 1,2 — удельная обменная ёмкость 1 л смолы, г-экв/л. Фильтроцикл установки умягчения равен 211/(2 + 1) = 70 м³.

Рассчитаем количество поваренной соли необходимой для регенерации катионита после завершения фильтроцикла:

NaCl — 176×150 = 26400 г. или 26,4 кг,

где 150 г/л — удельный расход поваренной соли для регенерации одного литра катионита.

Рассчитаем количество требуемого регенерационного раствора с концентрацией NaCl, равной 7,4% или 80 г/л, которое составит: 26400/80 = 330 л. То есть для того, чтобы отрегенерировать катионит, требуется 330 л. 7,4% раствора поваренной соли.

После непосредственно регенерации требуется отмыть катионит от продуктов регенерации. Для отмывки катионита используется исходная вода — на отмывку 1 л катионита требуется около 7 л исходной воды. Получается, что для отмывки 176 л катионита требуется 176×7 = 1232 л исходной воды. Итого на регенерацию тратится 330 + 1232 = 1562 л исходной воды, при это тратится 26,4 кг поваренной соли. Соответственно, средняя минерализация получаемых сточных вод составит 26400/1562 = 16,7 г/л.

Минерализацией исходной воды можно пренебречь как незначительной по отношению к минерализации регенерационного раствора и воды отмывки.

Все сточные воды необходимо собрать в бак. Затем в бак добавляется (с небольшим превышением от необходимого эквивалентного количества) гидрат натрия и карбонат натрия. Начинается процесс образования шлама карбоната кальция и гидрата магния. После завершения реакции шлам выводится в нижней части бака, а из верхней части забирается раствор с концентрацией около 17 г/л, но содержащий в своём составе только соли NaCl. В данный раствор необходимо добавить соляную кислоту для связывания гидрата натрия в поваренную соль и уменьшения показателя рН раствора. Затем известными способами (выпарка или обратный осмос) необходимо сконцентрировать данный раствор до рабочей концентрации 6–8%. И уже этот рабочий раствор можно направлять на следующую регенерацию катионита. Как видно, сточные воды в таком режиме работы установки умягчения отсутствуют. Поваренная таблетированная соль используется только при проведении первой регенерации катионита.

Далее, для регенерации и одновременно утилизации сточных вод используется только техническая и каустическая сода. Та часть поваренной соли (примерно половина от общего количества), которая обеспечивает процесс ионообмена Na из регенерационного рабочего раствора на Ca и Mg, всё время остаётся в контуре и никуда не выводится. Она попадает в регенерационный контур при первой регенерации. Количество Na, замещаемого на смоле на ионы жёсткости, поступает в регенерационный контур с технической и каустической содой, при этом обеспечивая процесс шламообразования из солей жёсткости.

Можно сказать, что суммарное количество технической и каустической соды будет примерно в два раза меньше, чем количество таблетированной соли, требующейся для одной и той же регенерации. Поэтому при примерно одинаковых стоимости соды и таблетированной соли общие затраты на регенерацию будут в два раза ниже при использовании соды в условиях осаждения солей жёсткости.

Проведём примерный технико-экономический расчёт стоимости эксплуатации установки Na-катионирования воды с системой утилизации сточных вод, образующихся при процессе регенерации катионита.

Для начала используя данные выше представленного примера проведём расчёт требуемого количества технической и каустической соды для одной регенерации катионита и, соответственного, одного осаждения солей жёсткости.

Рассчитаем количество образующихся на катионите катионов Ca и Mg за один фильтроцикл. Доля кальция в общей жёсткости — 2/(2 + 1) = 0,67, отсюда 211×0,67 = 141 г-экв; доля магния в общей жёсткости — 1/(2 + 1) = 0,33, поэтому 211×0,33 = 70 г-экв. В соответствии с уравнением реакции (1) для осаждения 1 моля хлорида кальция требуется 1 моль карбоната натрия. Получаем, что для осаждения 141 г-экв хлорида кальция требуется 141 г-экв карбоната натрия, или на 70,5 моль хлорида кальция требуется 70,5 моль карбоната натрия. Тогда:

Na2CO3–70,5×106 = 7473 г.,

где 106 г/моль — молярная масса Na2CO3.

Для осаждения 70 г-экв хлорида магния требуется 70 г-экв гидрата натрия, или на 35 моль хлорида магния требуется 70 моль гидрата натрия:

NaOH — 70×40 = 2800 г.,

где 40 г/моль — молярная масса NaOH.

С учётом произведения растворимости необходимо добавлять техническую и каустическую соду с небольшим избытком. Окончательно примем, что для полного осаждения солей жёсткости требуется следующее количество реагентов:

Na2CO3–7473×1,1 = 8220 г.,

NaOH — 2800×1,1 = 3080 г.

Для перевода избыточного гидрата в воду с образованием хлорида натрия в сточную воду после осаждения необходимо дозировать соляную кислоту. Расход соляной кислоты будет равен избыточному количеству гидрата в сточной воде. Для данного примера на 1 моль Na2CO3 будет тратиться 0,5 моль HCl и на 1 моль NaOH будет тратиться 1 моль HCl. Получаем:

HCl — 7,05×36,5 + 7×36,5 = 513 г.

Таким образом, общая стоимость реагентов для одной регенерации составит:

Na2CO3–8220×25 = 205,5 руб.,

где 25 руб/кг — средняя стоимость 1 кг технической и каустической соды при оптовых закупках. 100 руб/кг — стоимость 1 кг соляной кислоты.

NaOH — 2800×25 = 70 руб.,

HCl — 0,5×100 = 50 руб.

Итого стоимость реагентов для одной регенерации: 205 + 70 + 50 = 325 руб.

Если предположить, что в сутки производится две регенерации, то общее количество регенераций в год составит 660. Таким образом, годовые затраты на реагенты составят 660×325 = 214,5 тыс. руб/год.

Рассчитаем годовую стоимость поваренной таблетированной соли в случае, если бы регенерация проводилась таблетированной солью. На одну регенерацию тратится 26,4 кг таблетированной соли. При средней стоимости 1 кг соли, равной 25 руб., получаем 26,4×660×25 = 435,6 тыс. руб/год.

В случае очистки сточной воды при помощи соды экономия по сравнению с вариантом, где используется таблетированная соль, составляет половину. При этом отсутствуют высокоминерализованные стоки от процесса регенерации установки умягчения.

Ещё одним важным достоинством применения соды является то, что независимо от того, сколько натрия содержится в исходной воде, не будет требоваться уменьшения фильтроцикла для компенсации его влияния или увеличения расход соли на регенерацию. Потому что количество ионов жёсткости в любом случае будет выводится из воды в очень близком соотношении к стехиометрическому. При этом для обеспечения ионообмена можно поддерживать сколь угодно много «инертного» хлористого натрия в регенерационном контуре. Это обстоятельство позволяет экономить существенное количество соли в случае очистки воды с изначальным большим содержанием натрия, который значительно уменьшает обменную ёмкость катионита и требует большего количества соли для его регенерации.

Вернёмся к вопросу концентрирования очищенных сточных вод до 70–80 г/л. Данная минерализация раствора позволяет осуществлять регенерацию катионита. После удаления из сточной воды ионов жёсткости вода имеет концентрацию около 16–20 г/л. Необходимо сконцентрировать соли натрия в этой воде, то есть в 4,5–5 раз. Принципиально для этих целей можно использовать два метода — выпаривание и обратный осмос.

На первый взгляд выпаривание воды представляется более экономически предпочтительным для данной задачи получения концентрированного раствора. Но на практике соответствующее оборудование будет занимать много места и требовать постоянной эксплуатации и обслуживания. Также выпарная установка обязательно потребует теплоносителя и холодоносителя, что значительно усложняет принципиальную схему и, соответственно, автоматизацию процесса.

Для этой цели гораздо эффективнее, по крайней мере для небольших установок умягчения, использовать обратный осмос. В процессе обратноосмотического разделения воды образуется насыщенный концентрат и фильтрат с низкой минерализацией. Как правило, фильтрат является основным продуктом установки обратного осмоса. Но в данном случае именно концентрат является искомым продуктом, так как при четырёхкратном концентрировании исходной воды с минерализацией 20 г/л он будет содержать 80 г/л солей натрия. И именно этот концентрат используется как регенерационный рабочий раствор катионита установки умягчения. Получаемый при этом фильтрат полностью возвращается в очищенную воду, так как является высококачественной очищенной водой.

Конструктивно установка обратного осмоса представляет обычный осмос для опреснения морской воды. Из-за того, что требуется получить концентрат с минерализацией около 80 г/л, давление для процесса обратноосмотического разделения составит около 80–82 бар, что является предельно допустимым давлением для мембран типа SW. Это обстоятельство необходимо учитывать при проектировании подобных установок.

Основным недостатком применения обратного осмоса для этих целей является большое потребление электрической энергии для обеспечения процесса обратноосмотического разделения воды. Тем не менее, оборудование компактное, полностью автоматизированное и не требует других энергоносителей, кроме электрической энергии.

Система утилизации сточной воды на основе обратного осмоса полностью автоматизированная и не требует постоянного обслуживающего персонала.

Выводы

1. Утилизация сточных вод установки Na-катионитового умягчения воды путём разбавления не имеет экономического смысла, так как количество воды, потребляемое установкой, в некоторых случаях возрастает до 100%.

2. Утилизация сточных вод установки умягчения методом осаждения солей жёсткости при помощи каустической и технической соды с последующей корректировкой соляной кислотой представляется высокоэффективным процессом, в результате которого значительно экономятся реагенты для регенерации установки умягчения и полностью отсутствуют сточные воды. В результате процесса образуется только шлам определённой влажности.

3. Применение технологии обратноосмотического обессоливания воды с целью получения концентрата насыщенного солями натрия в качестве регенерационного рабочего раствора для установки умягчения представляется довольно эффективной технологией. Данный процесс простой, полностью автоматизированный и не требующей постоянного эксплуатационного персонала.