Объём жилищного и промышленного строительства в России неуклонно растёт. Это обуславливает положительную динамику роста протяжённости возводимых на территории страны водопроводных сетей. Однако пропорционально показателю протяжённости возводимых сетей также растёт показатель протяжённости трубопроводов, нуждающихся в ремонте, полной или частичной замене [1]. В этих целях успешно применяют бестраншейные технологии реновации, позволяющие успешно минимизировать возникающие риски от ущербов (экологические, социальные и материальные), повышая при этом надёжность работы трубопроводов и содействующие регулированию ценового вопроса, возникающего в ходе их использования [2].

Поскольку большинство водопроводных сетей, как в РФ, так и за рубежом, выполнено из стали, то вопрос их реновации наиболее актуален. Стальные трубы не имеют должной защиты от внешней и внутренней коррозии и начинают подвергаться различного рода дефектам через пять-шесть лет, создавая аварийные ситуации на сетях. Потери воды от повреждений на трубопроводах в виде трещин, разрывов и разгерметизации стыков составляют от 8 до 40% от объёма воды, поданной в сеть [3].

В российских регионах сектор водоснабжения и водоотведения переживает депрессивный период уже несколько лет. Даже в крупных городах, где был быстрый экономический рост в начале ХХ века и многократное увеличение инвестиций в строительство, не наблюдалось подобного роста инвестиций в коммунальную инфраструктуру. Этот разрыв продолжается до настоящего времени и не позволил установить устойчивый процесс воспроизводства активов в сфере водоснабжения и водоотведения. Доля требующих замены инженерных сетей неуклонно росла с 2017 года, составляя 46% в системах водоснабжении и 45% в системах водоотведении. В 2023 году оба показателя превысили 50% [4, 5].

В Российской Федерации основным документом, регламентирующим вопросы водоснабжения и водоотведения, является Федеральный закон от 7 декабря 2011 года №416-ФЗ «О водоснабжении и водоотведении», где в качестве одной из базовых задач рассматриваются вопросы строительства, модернизации и реконструкции трубопроводного транспорта.

Одним из положений №416-ФЗ (п. 4.5) является разработка «Предложений по строительству, реконструкции и модернизации линейных объектов централизованных систем водоснабжения». Здесь отмечается необходимость включения в проекты сведений о реконструируемых участках сетей, подлежащих замене в связи с исчерпанием эксплуатационного ресурса, а также необходимость решения задач замены всех стальных трубопроводов без наружной и внутренней изоляции на трубопроводы из некорродирующих материалов, либо их санации в случаях, где такая замена возможна в соответствии с действующими строительными нормами и правилами.

Однако при решении задач, связанных с оперативным строительством, ремонтом, восстановлением и модернизацией водопроводных и водоотводящих сетей в городах сталкиваются с рядом побочных причин: высокой плотностью застройки подземных и наземных объектов, наличием параллельных и пересекающихся на разных уровнях инженерных коммуникаций, насыщенностью окружающих грунтов подземными водами и т. д., что требует применения новых более эффективных методов реконструкции [6].

Таким образом, возникает острая необходимость не только в своевременном и оперативном ремонте изношенных трубопроводов имеющимися на территории РФ методами, но и в комплексной модернизации нормативно-правовой документации, регулирующей сферу водоснабжения и водоотведения.

Бестраншейная замена труб с использованием рукавов-шлангов Primus Line в городе Пеория (штат Аризона, США) в марте 2018 года. Работы велись компанией Achen-Gardner Construction

Материалы и методы исследований

В качестве материала исследований представлена одна из многочисленных технологий реновации ветхих трубопроводов с помощью многослойных полимерных рукавов. Сущностью данного метода, позволяющего решать отмеченные выше задачи по оперативности реновации и положительно зарекомендовавшего себя за рубежом, является протаскивание в старый трубопровод полимерного рукава-шланга Primus Line, разработанного фирмой Werner Rädlinger Gruppe [7, 8].

Методом исследований является автоматизированный расчёт потребления электроэнергии при транспортировке воды с разными температурными условиями окружающей среды.

Высоконапорные полимерные рукава Primus Line обладают следующими преимуществами, выявленными эмпирическим и теоретическим путём в ходе многократных проверок эффективности санации трубопровода: высокой стойкостью к абразивному износу; водонепроницаемостью слоёв полимерного рукава; соответствием нормам экологической безопасности для применения в пищевой промышленности (транспортировка различных сред); пригодностью для санации трубопроводов водоснабжения, канализации, жидких и вязких продуктов питания, транспортировки газа и нефтепродуктов; высокой устойчивостью к температурным нагрузкам в диапазоне от −50 до +80°C.

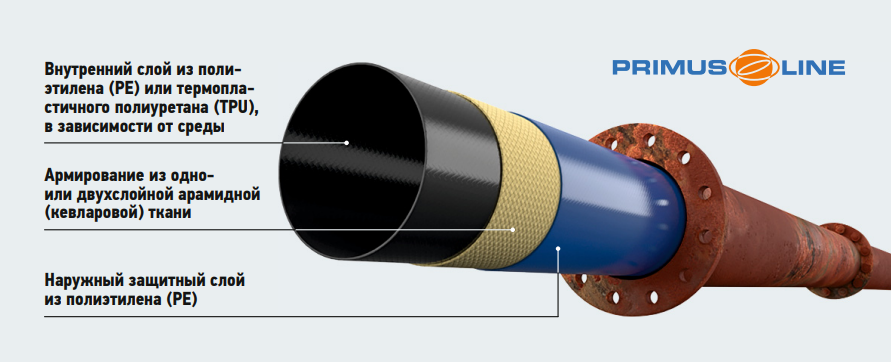

По причине своей многослойной структуры и незначительной толщины стенок рукав-шланг Primus Line обладает гибкостью и в то же время крайне высокой прочностью, что обеспечивает его самонесущую способность (рис. 1).

Рис. 1. Строение рукава-шланга Primus Line

Выбор арамидной ткани во многом обусловлен следующими их положительными свойствами: относительно малым весом (гораздо легче стекловолоконных материалов); способностью сохранять защитные качества при значительных температурах, а при температурах меньше 0°C усиливать свои защитные способности; неспособностью к возгоранию и плавлению; устойчивостью к механическому воздействию; инертностью к действию микробов и способностью сохранять форму в период эксплуатации.

Primus Line изготовляется в номинальных размерах диаметра от 150 до 500 мм. Втягивание рукава в старые трубы происходит через небольшие котлованы, благодаря чему отпадает необходимость вскрытия дорог. Primus Line не склеивается со старой трубой и является самонесущим в кольцевом пространстве. Рукав-шланг Primus Line отличается короткими сроками санации и быстрым введением восстанавливаемого трубопровода в строй и тем самым представляет собой не только недорогую альтернативу открытому способу санации, но и оценивается как высококачественный метод обновления напорных трубопроводов.

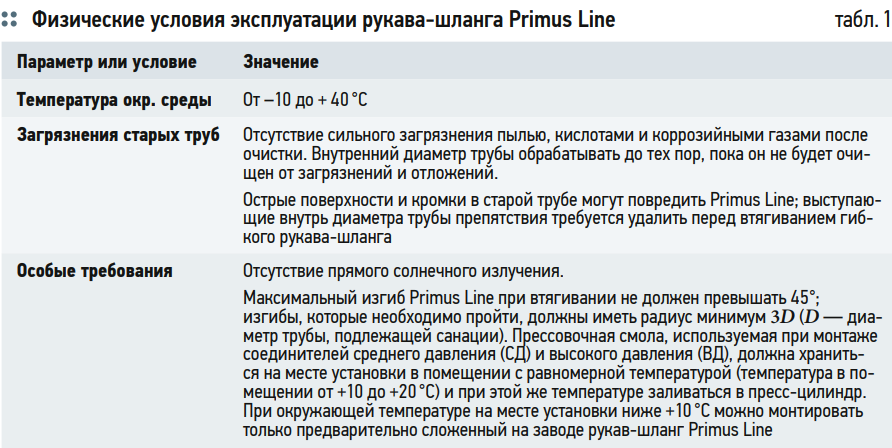

Для принятия решения по применению системы Primus Line изучается текущее состояние подлежащего санации трубопровода, а также учитываются физические условия эксплуатации применяемого при реновации рукава-шланга, что позволяет достичь максимального эффекта от применения данного метода.

Физические условия эксплуатации Primus Line представлены в табл. 1.

Монтаж рукавов Primus Line подразумевает использование современного и высокотехнологичного оборудования, основными из которого являются: тяговая лебёдка для очистки труб и монтажа рукава с применением вертлюга; транспортный барабан (бобина); машина для складывания Primus Line; пресс-цилиндр и гидравлический насос; соединители Primus Line; насадка для цилиндра, монтажная тарелка и гидравлический пресс.

Предварительные работы при монтаже рукавов Primus Line заключаются в проведении операций по разъединению ветхого трубопровода, обустройству котлованов (или смотровых колодцев) для монтажа рукава-шланга, которые должны иметь длину не менее 4,0 м, глубину не менее 0,4 м ниже трубы, подлежащей санации, и ширину не менее 0,6 м в обе стороны от трубы. В стартовом и финишном котлованах в непосредственном продолжении трубы, подлежащей санации, должно создаваться свободное рабочее пространство не менее 1,5 м. В промежуточных котлованах между концами трубы, подлежащей санации, следует создать свободное рабочее пространство не менее 2,8 м. При этом, при отсутствии возможности подготовки котлованов, допускается монтаж через колодцы и камеры на усмотрение подрядной организации.

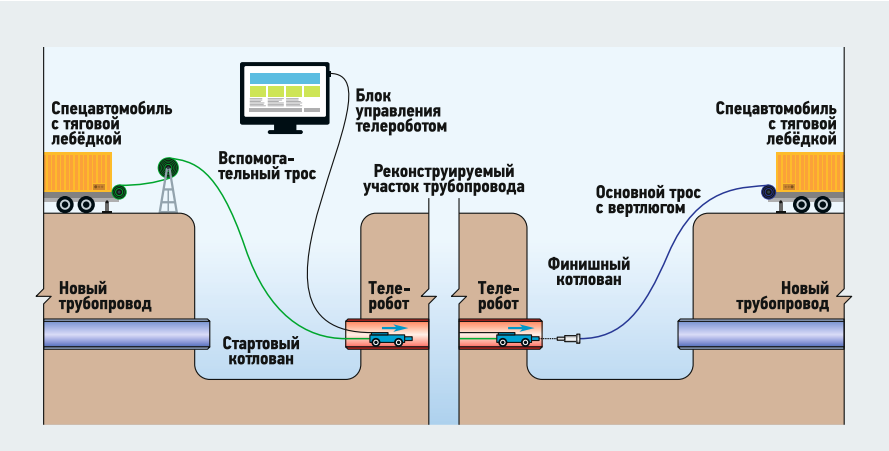

Важнейшим предварительным этапом является обследование трубы с помощью телевизионного робота (рис. 2). Как правило, вместе с камерой, используемой при телевизионной диагностике и установленной на роботе, в подлежащий санации участок трубопровода втягивается вспомогательный трос (например, из полимерного материала). При обнаружении телероботом препятствий, выступающих внутри подлежащей санации трубы, они должны быть задокументированы по их виду и местоположению, а затем удалены при помощи средств прочистки.

Рис. 2. Обследование трубы телевизионным роботом

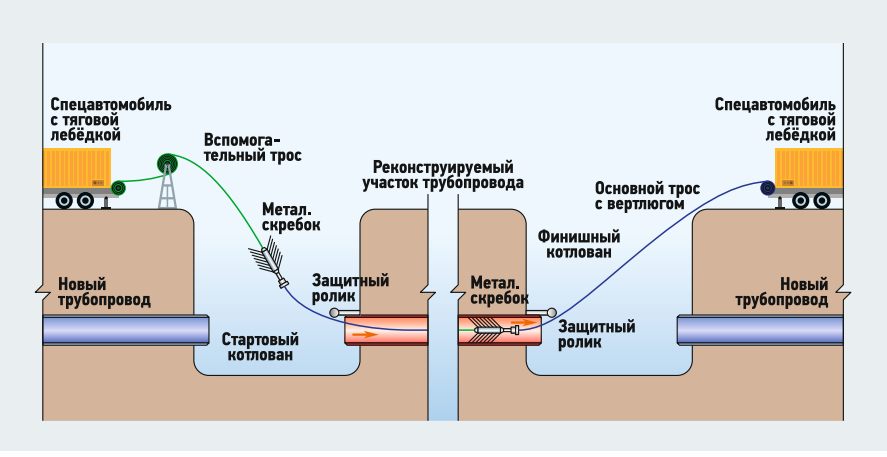

По достижению телевизионного робота с закреплённым на нём вспомогательным тросом финишного котлована к последнему присоединяют основной трос с заранее установленным на нём вертлюгом (во избежание прокручивания троса во время последующих работ). Тяговая лебёдка, расположенная у стартового котлована, посредством вспомогательного троса втягивает основной трос к началу реконструируемого участка для проведения дальнейших работ.

Очистка внутренней поверхности старой трубы для удаления отложений может выполняться, например, скребками из пружинной стали и резиновыми шайбами. Последовательность процесса очистки заключается в проведении следующих мероприятий (рис. 3): установки защитных роликов для троса на конце подлежащей санации трубы, а также инструмента для очистки трубы вместе с вертлюгом в направлении протягивания; соединения троса второй лебёдки с инструментом для очистки трубы; протяжки инструмента для очистки трубы к другому концу участка санации; развёртывания инструмента для очистки и протяжки его снова с помощью тягового троса обратно к началу участка санации.

Рис. 3. Процесс очистки реконструируемого трубопровода

Очистка подлежащих реновации старых труб должна привести к следующему результату: образованию свободного внутреннего диаметра трубопровода.

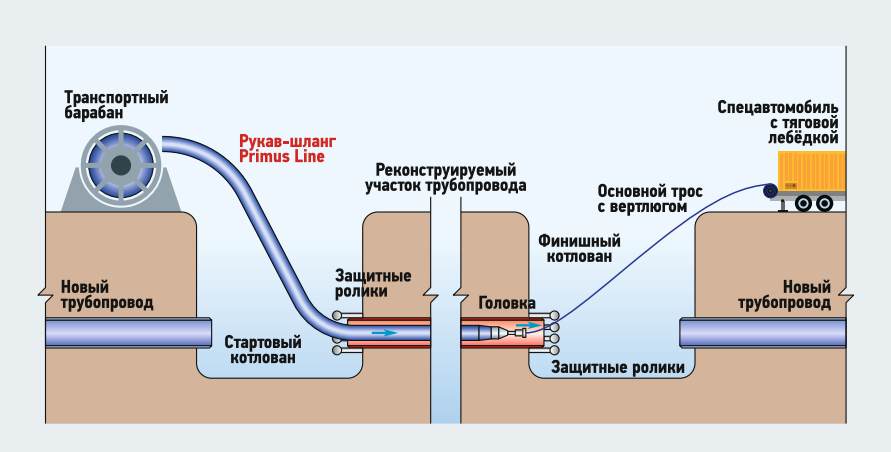

Подача рукава-шланга Primus Line к рабочей площадке осуществляется с бобины (барабана), где он находится в деформированном виде (сложенный пополам). Для протягивания в восстанавливаемый трубопровод рукав-шланг подвергается дополнительной деформации в U-образную форму с помощью машины для складывания рукава (рис. 4). После деформации рукав-шланг фиксируется с помощью специальной полимерной клейкой ленты с интервалом максимум 20 см в целях предотвращения случайного распрямления перед санируемым трубопроводом. Primus Line также может предварительно складываться на заводе и наматываться на барабан. В этом случае он обматывается клейкой лентой беспрерывно.

Рис. 4. Общий вид транспортной бобины и машины для складывания рукава Primus Line

Рукав-шланг Primus Line должен втягиваться в трубу, подлежащую санации, таким образом, чтобы избежать его повреждения и до минимума уменьшить силу трения при втягивании (рис. 5). На трубе в стартовом котловане следует применять защитный ролик. Втягивание Primus Line может осуществляться с постоянной скоростью до 5 м/мин. Скорость разматывания с барабана должна согласовываться со скоростью втягивания тяговой лебёдки, которая устанавливается так, чтобы исключить её смещение в период процесса реконструкции трубопровода.

Рис. 5. Процесс втягивания рукава Primus Line, сложенного в U-образную форму

После завершения процесса втягивания систему Primus Line следует проверить в конечном котловане на наличие повреждений поверхностной оболочки. Повреждения на поверхности рукава (задиры, продольные царапины, порезы и т. п.) глубиной до 50% толщины наружной оболочки допускаются. После проверки сложенная труба Primus Line на обоих концах прочно и герметично (например, с помощью пневматических заглушек) запирается и в неё подаётся сжатый воздух. После создания небольшого внутреннего давления (около 0,1 МПа) рукав-шланг Primus Line приобретает круглую форму, а клейкая лента, ранее связывающая рукав, разрывается.

Результаты исследований

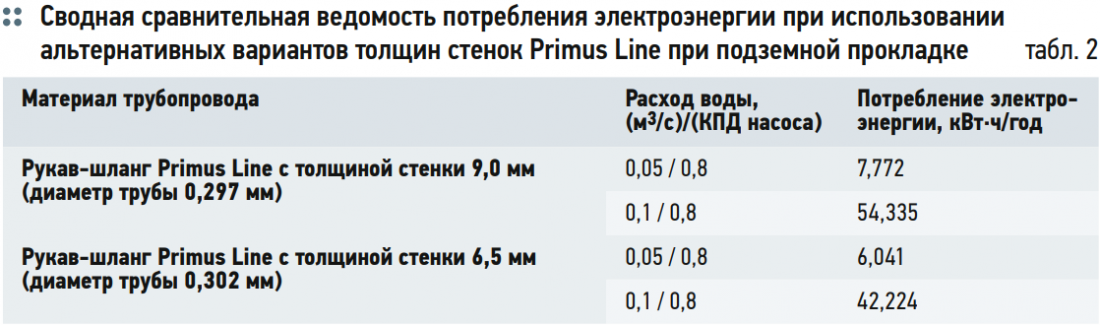

В задачи базовых исследований по применению рукава-шланга для санации трубопроводных сетей входили вопросы экономии электроэнергии при транспортировке воды по трубопроводу после работ по его реконструкции рукавами-шлангами Primus Line с разными толщинами их стенок (9,0 и 6,5 мм) при подземной и наземной прокладках.

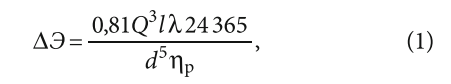

В случае проведения исследований течения неизотермических потоков (то есть с переменной температурой) для определения величины потребляемой электроэнергии ∆Э используется базовая расчётная формула, где учитывается коэффициент гидравлического трения λ, который в свою очередь зависит от соотношения динамической и кинематической вязкостей воды и числа Рейнольдса [9, 10]:

где ∆Э — величина потреблённой электроэнергии, кВт·ч/год; Q — расход подаваемой трубопроводом воды, м³/с; l — длина участка трубопровода, м; ηp — коэффициент полезного действия насосной установки; 24 — количество часов работы насоса в сутки, ч; 365 — количество дней в году; λ — коэффициент гидравлического трения; d — внутренний диаметр трубопровода, м.

Данная формула заложена в алгоритм автоматизированной программы расчёта потребления электроэнергии при транспортировке воды по трубопроводам [11].

Результаты, полученные в ходе эксплуатации автоматизированного комплекса, послужили базовым материалом для анализа характера изменения величины энергопотребления на единицу длины трубопровода от температурных условий транспортируемой воды и окружающей среды. Они явились основой последующего анализа возможности управления процессом транспортировки воды посредством достижения минимальных затрат на электроэнергию с учётом температурного фактора.

Подземная прокладка трубопровода

Для определения потребления электроэнергии на 1 п.м. трубопровода ∆Э1 м через расчётный коэффициент гидравлического трения λ при подземной прокладке ветхого стального трубопровода приняты следующие исходные данные: примерное значение температуры транспортируемой воды из подземного источника 10°C и температуры трубы 10°C; расход воды 0,05 и 0,1 м³/с (соответствует скоростям течения воды соответственно 0,75 и 1,5 м/с); коэффициент полезного действия насосной установки 0,8 и 0,95.

Основные результаты расчёта, выполненного с использованием указанной выше программы, после проведения реконструкции стального подземного трубопровода внутренним диаметром 315 мм рукавом-шлангом Primus Line при толщинах его стенки 9,0 мм (внутренний диаметр 297 мм) и 6,5 мм (внутренний диаметр 297 мм) приведены в табл. 2.

Наземная прокладка трубопровода

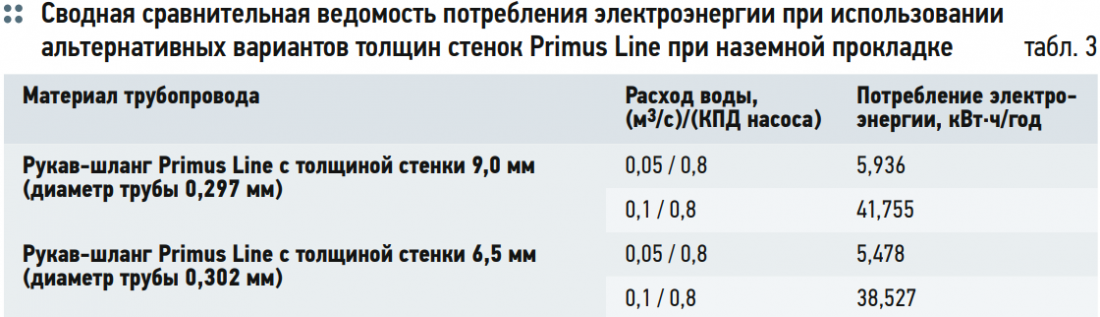

Для определения потребления электроэнергии при наземной прокладке приняты следующие исходные данные: примерное значение температуры транспортируемой воды из подземного источника 10°C и температуры трубы 30°C (южный регион); расход воды 0,05 и 0,1 м³/с (скорости течения воды 0,75 и 1,5 м/с, соответственно); КПД насосной установки 0,8 и 0,95. Аналогичные приведённым выше автоматизированным расчётам при реконструкции стального трубопровода рукавом-шлангом Primus Line при наземной прокладке представлены в табл. 3.

Анализируя данные табл. 2 и 3, необходимо отметить, что при наземной прокладке в условиях высоких температур окружающей среды по сравнению с подземной прокладкой возможно экономить потребление энергии при транспортировке воды по восстановленным трубопроводным сетям: при КПД насосов 0,8 экономия может составить до 23,1%, а при КПД, равном 0,95, — до 8,7%.

Таким образом, изменение температурных условий оказывает влияние на потребление электроэнергии за счёт изменения вязкости воды и коэффициента гидравлического трения трубопровода. Данные показатели могут являться рабочими материалами для менеджеров водоканалов при планировании мероприятий по снижению энергопотребления.

Выводы

1. Описана сущность, технический потенциал и условия монтажа передовой технологии бестраншейной реконструкции ветхих трубопроводов Primus Line.

2. С использованием информационно-поисковой автоматизированной системы проведён анализ применения модификаций рукавов-шлангов Primus Line для реновации ветхого стального трубопровода для двух случаем прокладки (подземной и наземной), который показал, что наряду с ресурсосбережением возможно снизить потребление электроэнергии при транспортировке воды по трубам, учитывая температурные параметры источника водоснабжения и окружающей среды.

3. Для рассматриваемой частной задачи реконструкции старого трубопровода при использовании современных насосов с высоким коэффициентом полезного действия экономия энергозатрат может составить до 8,7%, а в случае применения насосов с низким КПД до 23,1%.