Вопросы энергетической эффективности разных типов устройств, используемых в системах доувлажнения воздуха (СДВ) непосредственно в помещениях, неоднократно поднимались в отечественной литературе, например, в [1-3]. Авторы работ указывают, что на крупных промышленных объектах (текстильные производства, деревообрабатывающие предприятия, крупные типографии и т.п.), где дефицит влаги достигает 1000 кг/ч и более, используются исключительно адиабатические способы доувлажнения на основе распыления воды, так как при изотермическом увлажнении паром непомерно высоки затраты энергии — приблизительно 700 Вт на килограмм испарившейся влаги.

Однако на практике нередко встречаются ситуации, когда адиабатические СДВ, основанные на применении пневматических или гидравлических форсунок, либо слишком дороги (требуются дополнительные линии сжатого воздуха, компрессоры и насосы высокого давления), либо невозможны из-за технических или санитарно-гигиенических ограничений. Например, в помещениях малого объёма наличие неиспарившихся крупных капель, характерных для крайне неравномерного факела распыла форсунок любого типа, создаёт неудобства для работы персонала и влияет на качество продукции. Из-за низкой высоты потолков в помещениях исключается и установка монодисперсных роторных тарельчатых распылителей, которые формируют факелы из относительно крупных капель (диаметром 50-100 мкм) при существенно суженном, по сравнению с форсунками, диапазоне регулирования расхода воды на распыление.

На практике нередко встречаются ситуации, когда адиабатические СДВ, основанные на применении пневматических или гидравлических форсунок, либо слишком дороги (требуются линии сжатого воздуха, компрессоры и насосы высокого давления), либо невозможны из-за технических или санитарно-гигиенических ограничений

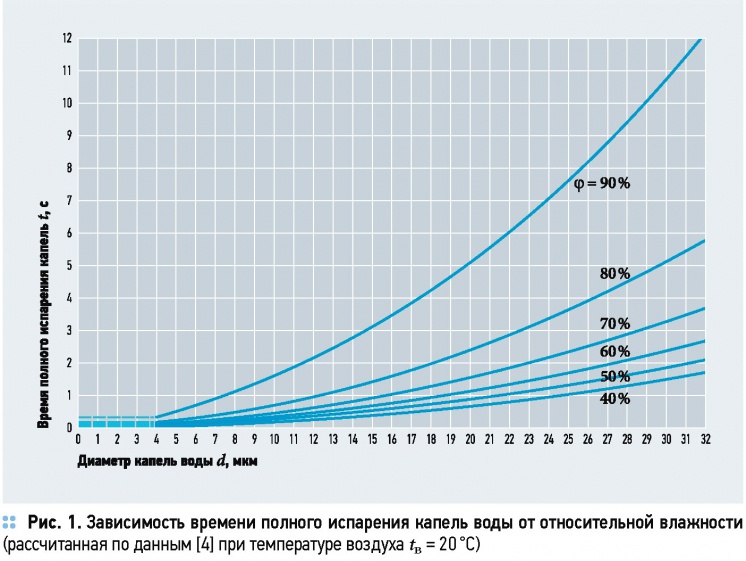

Из сказанного следует, что при выборе адиабатических СДВ, в первую очередь, необходимо исходить из возможности получения максимально тонкого распыла и его регулирования. Капли в факеле должны быть настолько мелкими, чтобы успеть испариться до попадания в рабочую зону помещения или на поверхность оборудования и строительных конструкций. Практически время испарения составляет менее секунды. Из графиков на рис. 1 видно, что размер капель должен быть не более 15-20 мкм. Не меньшее значение для эффективной работы имеет одноразмерность капель факела распыла и регулирование в широких пределах расхода распыливаемой воды, что даёт возможность контролировать процесс доувлажнения.

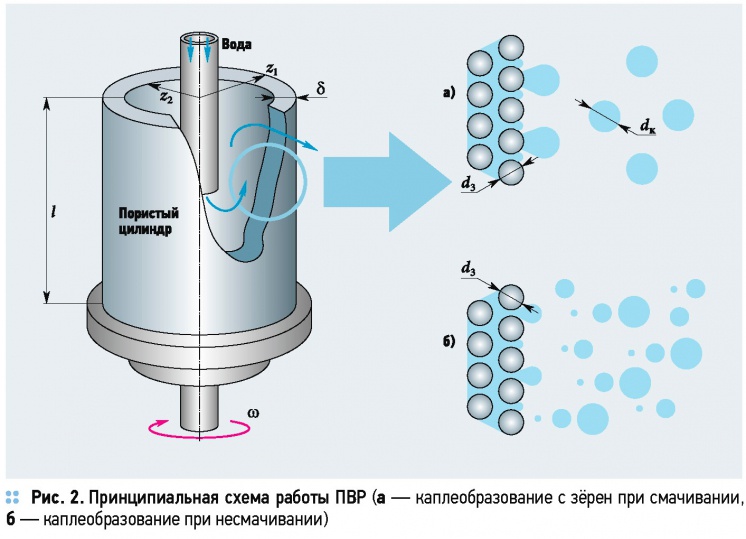

Требуемым характеристикам в полной мере отвечают пористые вращающиеся распылители (ПВР), представляющие особый класс устройств с регулируемым монодисперсным распылением. Принципиальная схема ПВР — это вращающийся на оси электродвигателя полый пористый цилиндр из зернистого материала, к внутренней поверхности которого через питающую трубку равномерно подаётся вода (рис. 2). Под действием центробежной силы она фильтруется через капиллярно-пористую стенку цилиндра и в виде струй или капель сбрасывается с зёрен или из пор на его внешней рас- пыливающей поверхности (рис. 3). Если структура ПВР однородна, то получающиеся капли будут близки друг другу по размерам.

ПВР представляет собой наименее затратный способ получения объёмного факела из одноразмерных мелких быстро испаряющихся капель, который формируется за счёт высокой скорости вращения, без необходимости использования сжатого воздуха или высокого давления воды в сети питания. При окружных скоростях вращения более 20 м/с и правильно организованном подводе воды к распыливающей поверхности ПВР из мелкодисперсных пористых материалов (с размером зёрен 10-20 мкм) способен формировать капли диаметром 20-30 мкм.

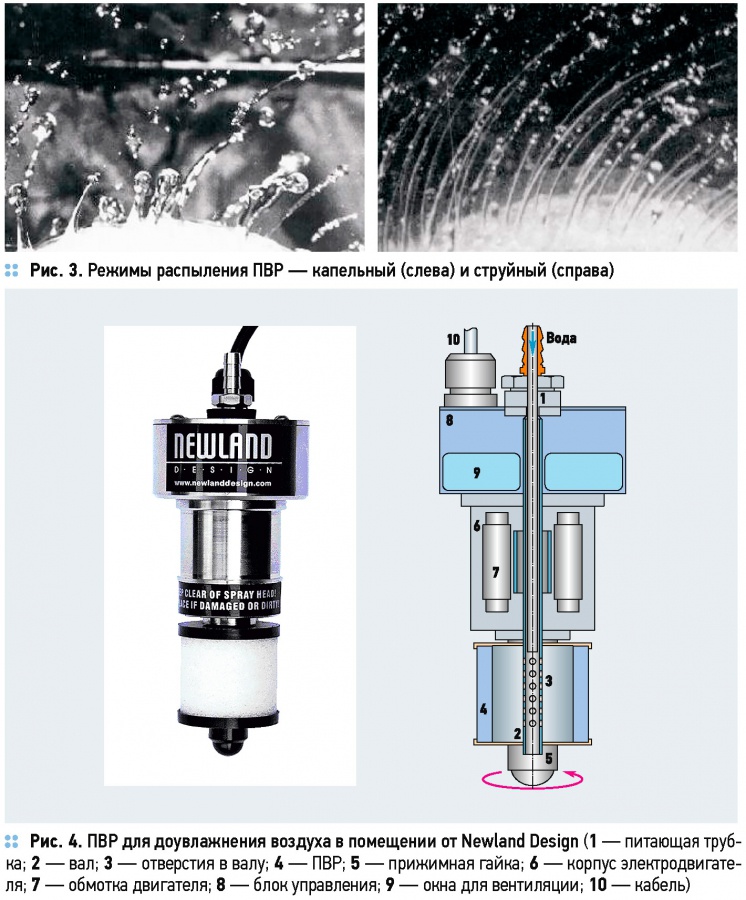

Высокая дисперсность распыла позволяет максимально интенсифицировать процесс испарения воды, поэтому ПВР всё чаще применяются в системах доувлажнения воздуха в помещениях разного типа и объёма. Словацкая фирма Domel с 1992-го года производит распылители с насадкой из пористого полиэтилена с размером зёрен 20 мкм, вращающейся на валу бесщёточного двигателя с частотой 25-35 тыс. мин-1. У двигателя достаточно большой ресурс и очень низкий расход энергии — 15-20 Вт, рабочее напряжение постоянного тока составляет 10-25 В. Компания Newland Design (Великобритания) с 2000-го года выпускает ПВР на основе пористого пластика [5]. В конструкции используется высокоскоростной двигатель с изменяемым числом оборотов от 0 до 35 тыс. мин-1 (рис. 4), что даёт возможность регулировать в широких пределах средние размеры капель (от 30 до 200 мкм) и расход распыливаемой воды (до 20 л/ч).

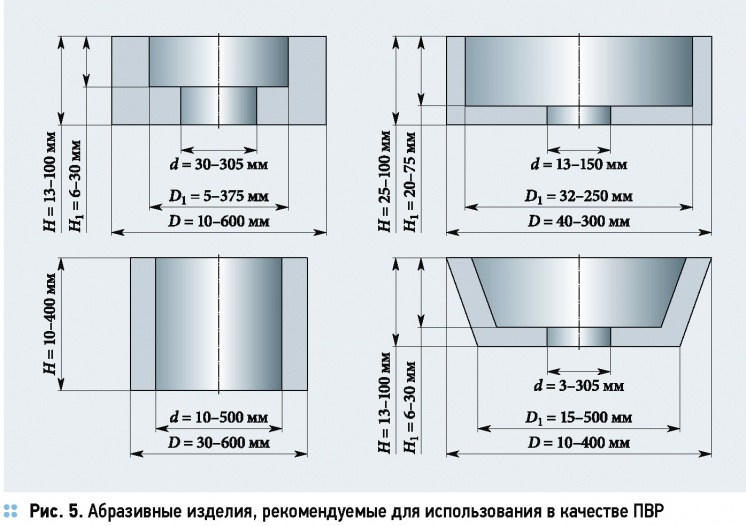

В коммерческих ПВР в качестве распыливающей насадки в основном применяют полые цилиндры из пористого полиэтилена. Он практически не смачивается водой, поэтому капли образуются при распаде струй, истекающих через поры, что не даёт монодисперсного распыления. Для изготовления ПВР можно использовать также изделия из хорошо смачиваемого водой пористого стекла, металлокерамики, абразивных материалов, имеющих очень высокую степень однородности зернового состава. Факелы распылов в этом случае будут максимально близки к монодисперсным. На рис. 5 приведены основные виды абразивных изделий, которые применимы для изготовления ПВР. Промышленностью выпускается более 800 типоразмеров абразивных кругов 20 номеров зернистости (от 50 до 400 мкм), которые различаются лишь устройством их внутренней части. Стоимость стандартных промышленных абразивов для ПВР достаточно низка — от 40 до 100 рублей (в зависимости от зернистости материала и размеров изделия).

Анализируя результаты известных исследований ПВР из абразивного материала [6, 7], можно отметить, что в работе распылителя при смачивании также выделяются два основных режима распыления: капельный (каплеобразование на зерне) и струйный (рис. 3). При большой частоте вращения ПВР капельный режим характеризуется наиболее высокой степенью монодисперсности. Практическая одноразмерность получаемых капель обуславливается структурой пористого тела, имеющего изотропную пористость и близкий к монодисперсному гранулометрический состав. При окружных скоростях вращения свыше 20 м/с отношение диаметров наиболее крупных капель к самым мелким в распыле ПВР составляет dkmax/dkmin < 2, а для большинства капель это значение не превышает 1,4.

Переход от каплеобразования на зерне к струеобразованию происходит при достижении некоторых предельных значений скорости вращения и расхода (скорости фильтрации) распыливаемой жидкости. При этом резко повышается степень полидисперсности факела распыла — dkmax/dkmin ≥ 10. Влияние указанных параметров на каплеобразование ПВР практически не исследовано. Остаются малоизученными механизм формирования капель на зёрнах рабочей поверхности ПВР и необходимые условия для устойчивой реализации монодисперсного распыления.

Анализируя результаты известных исследований ПВР из абразивного материала, можно отметить, что в работе распылителя при смачивании также выделяются два основных режима распыления: капельный (каплеобразование на зерне) и струйный

Ниже приводятся некоторые результаты выполненных авторами исследований, позволяющие подбирать характеристики ПВР из абразивного материала для систем доувлажнения воздуха непосредственно в помещениях.

Влияние параметров ПВР на скорость фильтрации и расход воды

Границы режима монодисперсного каплеобразования у ПВР, очевидно, определяются некоторым критическим расходом жидкости Q при данной угловой скорости вращения ω, характеристиками пористой структуры абразивного материала и геометрией распылителя (средние диаметры зерна dз и пор dп, пористость материала por, форма зёрен, наружный z1 и внутренний z2 радиусы ПВР, толщина стенки 6 и др.). Границы области капельного истечения зависят также от свойств распыливаемой жидкости (динамической вязкости μ, плотности ρ, коэффициента поверхностного натяжения σ) и характера её взаимодействия с материалом ПВР (смачивание или несмачивание).

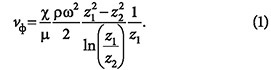

Скорость истечения жидкости из пор определяет динамику формирования капель на зёрнах ПВР (рис. 3). Выражение для скорости фильтрационного потока на внешней поверхности ПВР (где z = z1) было получено в [8] с применением методов линейной теории фильтрации:

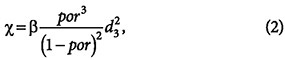

где χ — проницаемость стенок ПВР, связанная с размерами зерна d3 и пористостью por формулой:

где β — опытный коэффициент, характеризующий текстуру материала пористого тела и его взаимодействие с жидкостью (адгезию).

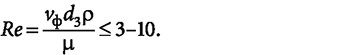

Линейная теория удовлетворительно описывает процесс фильтрации при значениях числа Рейнольдса

Эти же значения Re характерны для течения воды через поры ПВР при монодисперсном распылении в капельном режиме. Общий расход жидкости через ПВР высотой l при каплеобразовании можно определить по формуле:

Определение верхней границы режима монодисперсного распыления

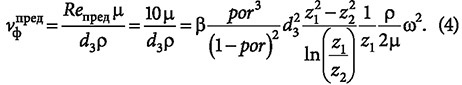

Считая предельной величину Reпред = 10, получаем следующее соотношение параметров, которое накладывает ограничение на скорость фильтрации vф для достижения «капельного» монодисперсного режима распыления с помощью пористых вращающихся распылителей:

Выражение (4) можно представить в следующем виде:

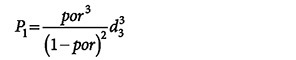

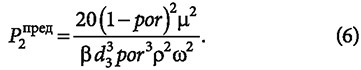

где параметр

характеризует пористую структуру ПВР, а параметр

отражает геометрию распылителя, и, наконец, параметр

характеризует свойства распыливаемой жидкости.

Формула (5) даёт возможность определять геометрию ПВР и диапазон угловых скоростей ω (технологический параметр работы ПВР), при которых скорости фильтрации и натекания на поверхностные зерна ПВР соответствуют «капельному» режиму каплеобразования. Так, геометрический параметр Р2 должен быть меньше предельной величины Р2пред, определяемой из условия ламинарности течения жидкости в порах материала распылителя Reпор ≤ 10).

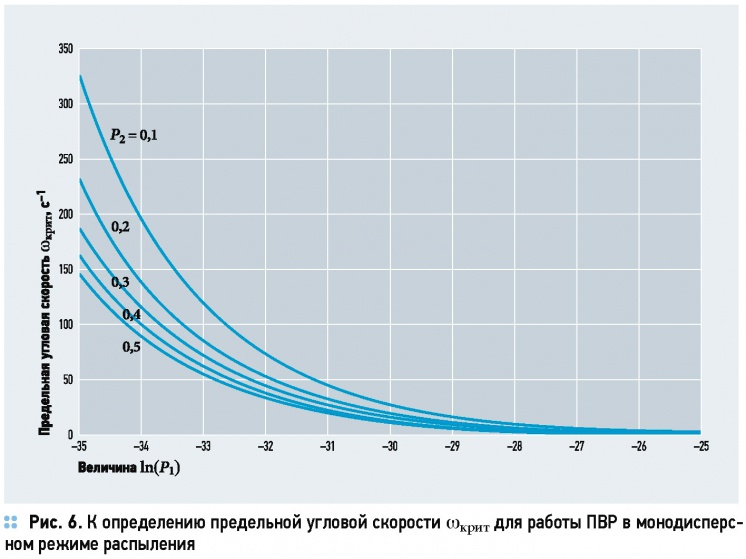

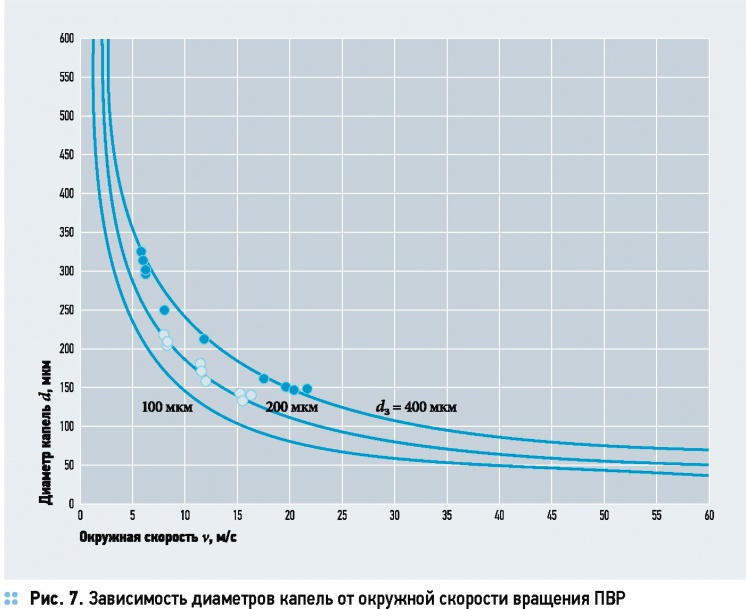

Значения предельной угловой скорости ωкрит для ПВР разной геометрии, пористости и зернистости при распылении воды (β = 3) представлены на рис. 6. На рис. 7 приведены графики для определения величины окружной скорости вращения ПВР, при которой достижим монодисперсный режим работы распылителя. Точками показаны данные известных работ, в которых экспериментально исследована дисперсность распыла ПВР из абразивного материала.

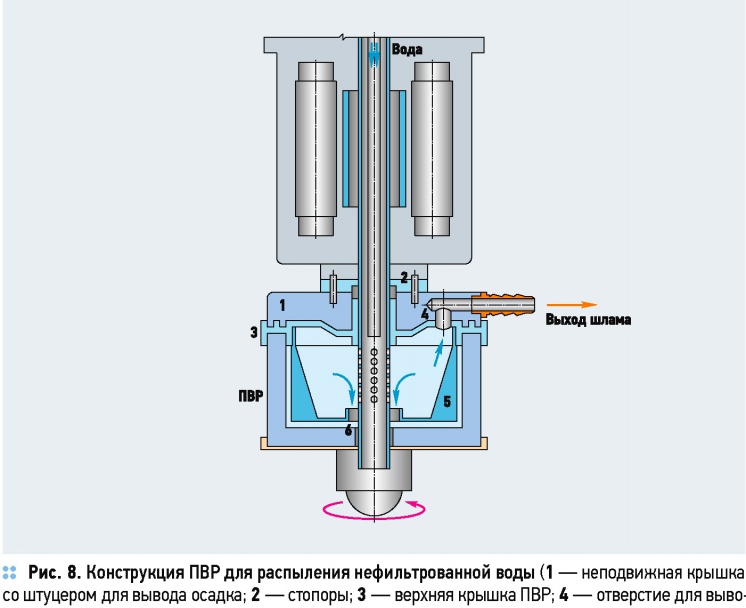

Конструкция ПВР для работы с водой, содержащей частицы примесей

Тенденция пористого материала к засорению частицами примесей в воде не может существенно повлиять на перспективы применения ПВР в системах доувлажнения воздуха в помещениях. Небольшая стоимость абразивных изделий, выпускаемых отечественной промышленностью, даёт возможность заменять их по мере загрязнения пор материала при работе с недеминерализованной или рециркуляционной водой.

При использовании же жидкостей, имеющих крупные плотные механические примеси, может использоваться конструкция ПВР с функцией самоочистки, приведённая на рис. 8 [9].

Во внутренней полости распылителя смонтирован специальный вкладыш-сепаратор 5 с конической внутренней поверхностью, выполняющий функцию осадительной центрифуги. Твёрдые частицы, имеющие плотность большую, чем у распыливаемой жидкости, выделяются и осаждаются под действием центробежной силы на внутренней поверхности вкладыша в виде кольцевого слоя осадка. Очищенная жидкость отводится через центральную щель 6 к внутренней поверхности пористого цилиндра и рас- пыливается, а осадок периодически удаляется из распылителя по конусу 5 через отверстие 4 в отводной штуцер.

Результаты экспериментов, выполненных на опытной установке с дистиллированной водой и с загрязнителем в виде песка, приведены в табл. 1 и показывают удовлетворительное качество работы и эффективность предлагаемой конструкции распылителя.

ПВР из абразивного материала создаёт факел распыла с требуемым составом капель и может работать с загрязнёнными жидкостями. Это позволит осуществлять управляемое увлажнение воздуха в помещениях разного типа и объёма, конструировать эффективные устройства для приточных центров систем вентиляции и кондиционирования, а также для систем доувлажнения воздуха

Заключение

Приведённые в статье сведения о технологических режимах работы ПВР, при которых обеспечивается монодисперсное распыление, показывают, что ПВР из абразивного материала создаёт факел распыла с требуемым составом капель и может работать с загрязнёнными жидкостями. Эти качества позволят осуществлять управляемое увлажнение воздуха в помещениях разного типа и объёма, конструировать эффективные устройства для приточных центров систем вентиляции и кондиционирования, а также для систем доувлажнения воздуха непосредственно в помещении.