Из-за данной проблемы при открытии новых производств или реконструкции уже существующих перед заказчиками стоит довольно сложная, вариативная задача: на стадии выдачи технического задания на проектирование необходимо заранее обосновать выбор источника энергоснабжения своего объекта с учётом экономического баланса: «объём капитальных вложений / последующие эксплуатационные расходы». Эти факторы будут серьёзно влиять на себестоимость конечного продукта, конкурентоспособность, рентабельность предприятия.

Проблемы выбора источника энергоносителей

На первый взгляд выбор энергоносителей невелик и довольно прост. Как правило, он решается запросом технической возможности подключения к сетям тепло-, газои электроснабжения. Однако даже при скромно запрошенных лимитах зачастую возникают проблемы:

1. В черте городов и промышленных зон системы теплоснабжения не готовы к увеличению нагрузок и находятся в «пенсионном» возрасте: как правило, это гарантирует отказ в подключении или очень дорогостоящие обременения в виде перекладки километров тепловых сетей и реконструкции котельной за счёт потенциального потребителя. И последующие затраты на централизованное теплоснабжение будут как минимум в три раза выше относительно автономного источника теплоснабжения (АИТ).

2. Подключение к электросетям проще, возможно, даже дешевле, капитальные вложения на автоматизированную систему управления технологическим процессом (АСУ ТП) и оборудование будут невелики, но… сумма за израсходованные киловатт-часы при использовании электроэнергии на отопление зданий, подготовку ГВС и технологические нужды небольшого предприятия с потреблением, к примеру, в 1 МВт, лишает смысла все поползновения в данном направлении.

3. Природный газ — решение всех проблем. Но не всё так просто… Зачастую плата за подключение к сетям газоснабжения крайне высока. Кроме того, в городской черте имеющиеся газопроводы не всегда справляются с запрошенным заказчиком объёмом поставок — отсюда возникает ограничение расхода. Также необходимо оценить объёмы капитальных вложений на оборудование котельной, прокладку газопровода от границы участка до потребителей.

Как правило, в технико-экономическом сравнении всех трёх вариантов по капитальным вложениям победит электроэнергия, а расходы на централизованное теплоснабжение и использование природного газа будут примерно равны. По эксплуатационным тратам в будущем безоговорочно победит природный газ.

Решение проблемы ограничения лимита поставок «голубого» топлива мы обсудим на примере объекта, проектирование которого завершено, а здание находится в стадии окончания строительства.

Исходные данные проекта

Расположение — СЗФО РФ, г. Череповец, спальный район, объект торговли по типу испанского Меркадо. Торговая площадь — 2100 м², ресторанная — 1200 м², зоны производства готовой продукции — 2000 м². Максимальные: расход газа на теплоснабжение здания (КПД = 92%) — 95 м³/ч; необходимый расход газа на производственные нужды — 35 м³/ч; допустимый расход газа на объект — 100 м³/ч. Проектирование и монтаж — специалисты инженерного бюро «Необис», руководитель проекта — Сергей Алексеев.

Подбор оборудования АИТ

АИТ в крышном исполнении

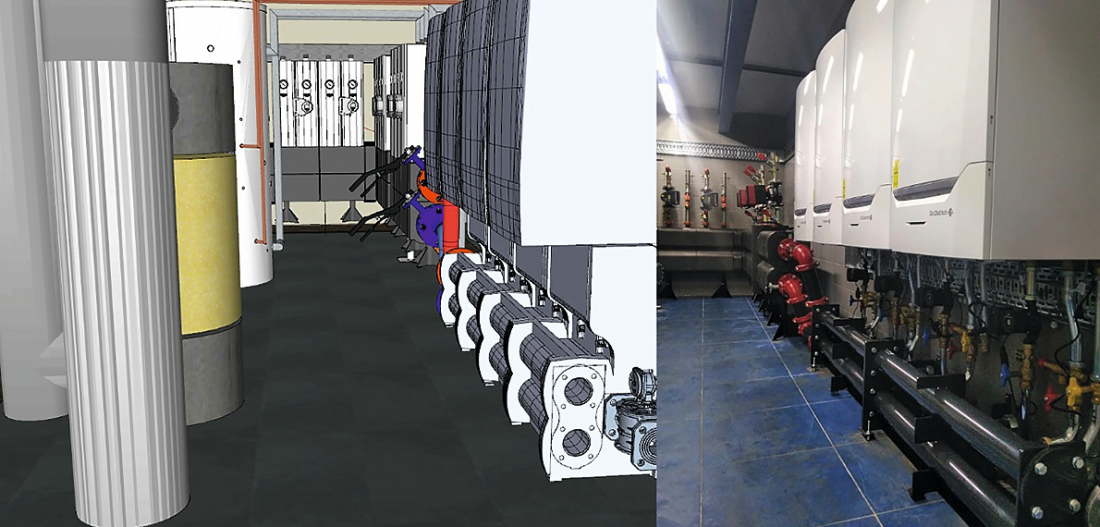

Выбор основного источника теплоснабжения при наличии дефицита топлива (около 30%) был очевиден — это конденсационная техника производства компании De Dietrich на базе каскада настенных (ввиду конструктивных особенностей здания) котлов Innovens MCA Pro 160 с повышенным расчётным коэффициентом полезного действия (108–112%).

Для получения максимального КПД в проект заложены низкотемпературные системы теплопотребления, а именно вентиляция и воздушно-тепловые завесы (по графику 80/60°C), системы радиаторного и конвекторного отопления (70/50°C), подготовка горячей воды в системе ГВС (70/40°C).

Все циркуляционные насосы — c частотным управлением, как на котловой стороне, относительно термогидравлического разделителя, так и на стороне теплопотребления. Насосы теплопотребляющих контуров оснащены датчиками давления на обратном трубопроводе, что позволяет строго поддерживать заданный перепад температур. Управление каждым контуром теплопотребления возложено на панели Diematic Evolution. На объекте применена заводская каскадная система обвязки De Dietrich с управляемыми от автоматики котлов модулирующими насосами, благодаря чему возможно поддержание повышенной разницы температур между подающей и обратной линиями в автоматическом режиме.

Вследствие этого занижается температура обратной линии конденсационных котлов даже при работе с высокой температурой подачи и достигается высокое значение КПД, а также экономится электроэнергия на привод насоса.

Обратный подсчёт расхода газа показывает, что при применении котельного оборудования с повышенным коэффициентом полезного действия максимальный расход газа с 95 м³/ч уменьшается на 15 м³/ч. В итоге получается, что максимальный расход на теплоснабжение составляет 80 м³/ч. Но на технологические нужды по-прежнему не хватает…

Ищем скрытые резервы

Берём в руки раздел «Технология» и находим там дополнительные ресурсы:

- заказчик применяет хлебопекарные печи с закрытой камерой сгорания, наддувными горелками суммарной мощностью 340 кВт и температурой дымовых газов от 160 до 250°C;

- на объекте используется «центральный холод» на базе чиллера с выносным воздушным конденсатором холодопроизводительностью 197 кВт.

Выбранные технические решения:

- замена холодильной машины на аналог с полной утилизацией тепла — теплоутилизатор, которой выдаст 252 кВт тепловой мощности в номинальном режиме;

- применение рекуператора-конденсатора дымовых газов типа RCI V 300 производства De Dietrich (укомплектованного вентилятором-дымососом с частотным управлением), максимальная производительность которого 55–60 кВт.

Таким образом компенсируется недостаток требуемой тепловой мощности.

В итоге получается сокращение максимального расхода газа ещё на 30 м³/ч. Данная величина утилизированной теплоты рассчитана при максимальной нагрузке на технологическое оборудование. В связи с тем, что хлебопекарные печи и холодильная машина в последующем могут работать по непостоянному графику, возникла идея добавить в перспективе дополнительный источник тепла.

Дополнительные меры

Объект находится на Северо-Западе России, где существует такое явление, как «белые ночи». Вопреки расхожему мнению, что применение солнечных панелей допустимо только в южных регионах, необходимо учитывать тот факт, что для аккумуляции тепловой энергии солнца важна не столь температура, сколько количество светлого времени суток в году. По этому параметру, например, Сочи значительно отстаёт от Мурманска. В связи с этим была установлена буферная ёмкость с вваренным теплообменником для подключения дополнительных источников энергии, а именно солнечных коллекторов Dietrisol Power под управлением системы регулирования Diemasol A производства компании De Dietrich. В ней аккумулируется тепловая энергия от рекуператора дымовых газов, холодильной машины и солнечных коллекторов. Разбор теплоносителя из ёмкости осуществляется посредством дифференциальной системы управления циркуляционным насосом SLA 2 (также De Dietrich), который включается только при более высоком значении температуры теплоносителя в буферной ёмкости относительно температуры каскада в термогидравлическом разделителе. То есть при наличии утилизированного тепла именно оно будет в первую очередь использовано для отопления здания и приготовления ГВС, а установленные котлы будут компенсировать недостаток мощности.

Таким образом достигается не только увеличение полезной тепловой мощности, но и существенная экономия основного энергоресурса — газового топлива.

Резюме

При потребности в природном газе 130 м³/ч, посредством применения конденсационных котлов, использовании низкотемпературных систем теплопотребления, утилизации теплоты дымовых газов от технологических печей, а также утилизации теплоты, вырабатываемой холодильной машиной, удалось снизить потребление до 100 м³/ч.

В системе также заложена возможность использования солнечной энергии.

Рекуператор-конденсатор (в качестве приятного бонуса) многократно сократил вредные выбросы (СО и NOx) от технологических горелок хлебопекарных печей, что крайне важно ввиду нахождения объекта в плотной жилой застройке.

Как результат, был получен энергоцентр, полностью соответствующий техническому заданию заказчика, отвечающий всем требованиям экологического и технического надзоров, с соблюдением лимитов потребления природного газа. Стоит отметить, что капитальные затраты на устройство энергоцентра не превысили 10 млн рублей.