Сокращения потребления органического топлива можно добиться с помощью экономии и рационального использования топливно-энергетических ресурсов, применения альтернативных и возобновляемых источников энергии, разработки и внедрения теплонасосных и комбинированных установок в системах теплои теплохладоснабжения объектов промышленного и гражданского строительства. В январе 2008 года Европейская комиссия объявила стратегию всесторонних мер против глобального потепления. Одной из целей директивы ЕС по поощрению применения возобновляемой энергии стало рассмотрение возможности использования теплоты, поставляемой тепловыми насосам (ТН) [1]. Эта задача стоит и перед нашей страной.

Целесообразность использования теплонасосной установки (ТНУ) в качестве источника теплоснабжения определяется приносимым ею экономическим эффектом. Применение тепловых насосов может быть оправдано в случае, если стоимость неэнергетической части произведенных годовых затрат (капитальные затраты, затраты на обслуживание и ремонт) в течение двух-четырех лет компенсируются сэкономленным топливом/энергией. Поэтому важно уметь сравнивать энергетическую эффективность проектируемых систем.

Целесообразность использования теплонасосной установки (ТНУ) в качестве источника теплоснабжения определяется приносимым ею экономическим эффектом.

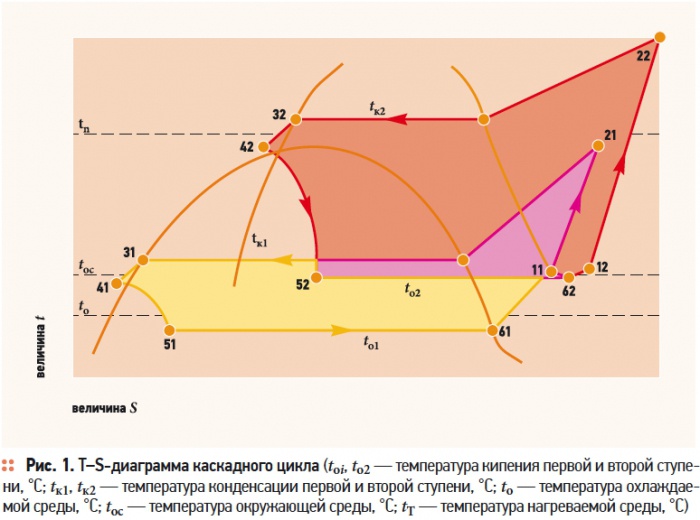

Существуют различные методики расчета параметров энергетической эффективности тепловых насосов. Для каскадных комбинированных ТН является целесообразным применять методики, предложенные в [2, 3]. Удельная холодопроизводительность qo1 первой ступени равна:

qo1 = i61 — i51, (1)

где i — удельная энтальпия хладагента (нумерация точек соответствует рис. 1).

Удельная теплопроизводительность qк2 второй ступени:

qк2 = i22 — i32. (2)

Расход хладагента в циклах для первой ступени:

G1 = Qo/qo1, (3)

где Qo — полезная холодопроизводительность системы, а для второй ступени тогда будет иметь место:

G2 = G1qк1/qo2. (4)

Коэффициент эффективности цикла Карно равен:

?к = (Тк2 + То1)/(Тк2 — То1). (5)

Коэффициент эффективности:

? = (Qo + Qт)/(G1lк1 + G2lк2), (6)

где Qx — полезная теплопроизводительность системы; lк1, lк2 — удельная работа компрессоров первой и второй ступени.

Соответственно, для данной системы эксергетический коэффициент полезного действия (КПД), который учитывает не только количество полученной теплоты, но и ее качество, составит:

ηе = ?/?к. (7)

Пределы изменения эксергетического КПД: 0 ≤ ηe ≤ 1. Для реальных ТНУ составляет ηe ≈

μ = Qт/Nкм. (8)

Для комбинированных ТНУ выражение (8) примет вид:

μ = (Q + Qo)/Nкм. (9)

Для реальных ТН коэффициент трансформации составляет μ =

Обычно ТН комплектуются оборудованием, предназначенным для холодильных установок. Расчет комбинированных ТН начинается с определения главной и второстепенной задачи установки — получение холода или теплоты. В зависимости от этого, по заданным Qo и Qт, зная температурный уровень получаемой теплоты или холода, принимаем ?Т в конденсаторе или испарителе, определяем удельную тепловую нагрузку на теплообменник и расход хладагента G. Далее по расходу хладагента проводим проверку обеспеченности второстепенной задачи. Если задачи обеспечены, то по полученным данным подбираются марки компонентов системы. При дисбалансе между потоками энергии теплоприемника (выработка холода) и теплоотдатчика (выработка теплоты) могут потребоваться дополнительные конструктивные затраты, что может привести к экономической нецелесообразности применения комбинированной схемы теплохладоснабжения.

Анализ показал, что наиболее подходящими сферами применения ТН являются предприятия пищевой, химической и текстильной промышленности, а также при реконструкции уже имеющихся холодильных систем.

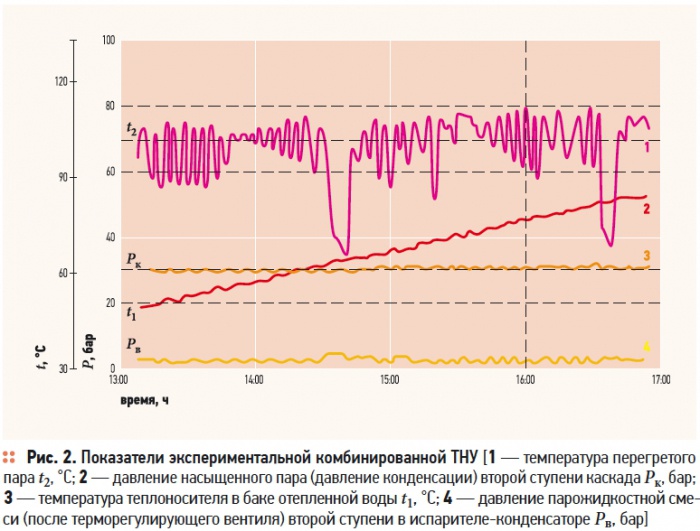

В экспериментальной комбинированной каскадной установке температура в конденсаторе-испарителе подбирались так, чтобы соблюдались условия:

— степень сжатия компрессора первой ступени p1 равна степени сжатия компрессора второй ступени p2;

— для уменьшения температурного напора, а также связанных с этим дополнительных потерь от конденсатора-испарителя температура конденсации tк1 и кипения to2 близки к температуре окружающей среды tос.

Исходя из вышеизложенного, температура конденсации холодильного агента первой ступени была принята равной +25 °C при p1 = 9,2; температура кипения рабочего тела второй ступени +12 °C при p2 = 9,14.

Анализ показал, что наиболее подходящими сферами применения ТН являются предприятия пищевой, химической и текстильной промышленности. Экспериментальные исследования показали эффективность использования каскадных тепловых насосов (КТН) при реконструкции уже имеющихся холодильных систем. Каскадом можно осуществить трансформацию теплоты с тем же результатом, что и при едином цикле. Однако вместо большого интервала давлений, характерного для единого цикла, в каждом цикле каскада можно ограничиться существенно меньшим интервалом. Каскад дает возможность на каждой его ступени выбрать наиболее подходящее рабочее тело, его параметры, вид цикла и найти наиболее выгодное инженерное решение [4].

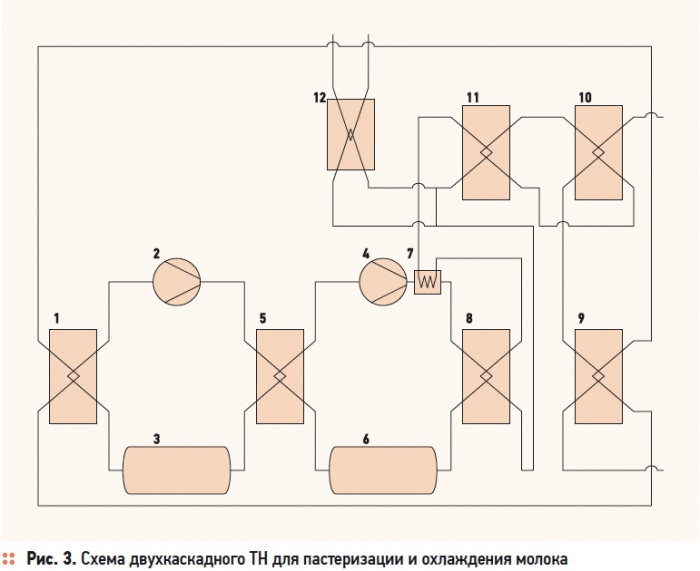

Примерами применения КТН и ТНУ могут служить проекты изменения систем теплохладоснабжения молокоперерабатывающего предприятия и химико-металлургического завода.

Возможность применения каскадных тепловых насосов при одновременном использовании теплоты и холода при пастеризации жидкостей с последующим их охлаждением является весьма эффективным процессом.

С помощью КТН осуществляется приготовление перегретой воды с температурой 85 °C для использования в процессе пастеризации молока после дойки и приготовления горячей воды с температурой

Перегретая вода направляется из конденсатора 8 через пароохладитель 7 в теплообменник 11. Затем поступает в теплообменник 12, где нагревает водопроводную воду для технологических нужд.

Поступающее по молоководу после дойки необработанное молоко с начальной температурой порядка

С помощью данной установки можно обрабатывать 1 м3/ч молока при исходной температуре 32 °С, при этом расходуется 28 кВт*ч электроэнергии. Кроме того тепловой насос обеспечивает приготовление горячей воды

На практике при эксплуатации установки с двухкаскадным ТН на молочной ферме, рассчитанной на 500 животных, получены данные (максимальная мощность привода компрессоров первой ступени 12 кВт, второй ступени — 16 кВт):

1. Дневное потребление электроэнергии — величина 336 кВт*ч/сут.

2. Дневная теплопроизводительность (0,5 м3/ч горячей воды с

Исследования систем теплохладоснабжения экспериментальной установки и систем промышленного применения показали, что использование каскадного комбинированного теплового насоса может быть оправданным при решении определенного круга задач.

3. Дневная холодопроизводительность (охлаждение 6 м3 молока с 53 до 6 °С) — величина 312 кВт*ч/сут.

4. Коэффициент комплексной эффективности — величина 2,59.

5. Перерасход электроэнергии (по сравнению с дореконструируемой схемой) — 24 тыс. кВт*ч/год, сокращение потребления теплоты от котельной обеспечивает ежегодную экономию бурого угля в брикетах — 367 т/год.

На Подольском химико-металлургическом заводе (ПХМЗ) была применена теплонасосная установка, разработанная кафедрой ПТС МЭИ, для трансформации теплоты с температурного уровня охлаждающей воды, выходящей из печей-реакторов водородного восстановления, с

Теплопроизводительность конденсатора составила Qв =

В испаритель подавалась вода из системы охлаждения печей с температурой 40 °C (на выходе из испарителя вода охлаждалась до 30 °C). Тепловая нагрузка испарителя, установленного в системе, составила Qo = 350 кВт. Электрическая мощность, потребляемая компрессором, 120 кВт. Коэффициент трансформации ТНУ имел величину μ = 4. Эксергетический КПД ТНУ достигал значения ηe = 0,6.

Экономия топлива (по сравнению с котельной) составила существенную величину Δb = 40 кг у.т./ГДж (или 30 %).

Таким образом, применение ТНУ на ПХМЗ позволило снизить тепловую нагрузку на тепловой пункт в системы отопления, вентиляции и кондиционирования цеха [5].

Применение ТН приводит к экономии органического топлива. Это особенно актуально в наши дни для удаленных регионов, таких как северные районы Сибири, Приморья, где построены гидроэлектростанции, и транспортировка органических топлив затруднена.

Направления совершенствования ТН: совершенствование конструкций отдельных элементов; оптимизация параметров термодинамических процессов в элементах установки; поиск новых хладагентов.

Так, при среднегодовом коэффициенте трансформации μ =

Направления совершенствования ТН таковы: совершенствование конструкций отдельных элементов (компрессора, конденсатора, испарителя, регулирующей аппаратуры и т.д.); оптимизация параметров термодинамических процессов в элементах установки; поиск новых хладагентов.

Повышение эффективности ТН при использовании азеотропных смесей, имеющих фазовые переходы (кипение и испарение) при переменной температуре, объясняется снижением потерь эксергии в конденсаторе и испарителе из-за снижения средней разности температуры между потоками смеси и водой. Применение азеотропных смесей позволит увеличить теплопроизводительность ТН примерно на 30 % и, соответственно, μ на

Кроме экономии топлива, применение ТН существенно снижает загрязнение окружающей среды. Внедрение ТНУ на объектах промышленного и гражданского строительства сопровождается существенными энергосберегающими и экологическими эффектами.

Разработка и использование ТН в России значительно отстает от из развития в зарубежных странах, особенно таких как США, Япония, Швеция, Норвегия. В настоящее время более 30 зарубежных фирм выпускают ТН.

Хотя за последнее время во всем мире резко возросло производство тепловых насосов, в нашей стране ТН не нашли широкого применения. Основные причины этого — неблагоприятное соотношение между стоимостью электрической и тепловой энергии и традиционная ориентация на централизованное теплоснабжение.

Для использования ТН в промышленности должны быть следующие предпосылки: наличие низкопотенциального источника теплоты; наличие потребителей теплоты; наличие относительно дешевой электроэнергии и дефицит топлива. Применение ТН целесообразно в первую очередь на тех предприятиях, на которых отсутствуют котельные, и, во вторую очередь, на предприятиях, которые не обеспечиваются полностью теплотой от ТЭЦ в силу их полной загруженности.

Исследования систем теплохладоснабжения экспериментальной установки и систем промышленного применения показали, что использование каскадного комбинированного теплового насоса может быть оправданным при решении определенного круга задач. Представлена методика оценки эффективности таких систем. Расчет коэффициента эффективности и эксергетического КПД позволил определить, что для заданных условий работы и используемых рабочих тел значение коэффициента эффективности и эксергетического КПД максимальны.

1. JARN. Special Edition — Heat Pumps, components & parts. № 3/2008.

2. Мартынов А.В. Установки для трансформации тепла и охлаждения. — М., 1989.

3. Попель О.С. Тепловые насосы — эффективный путь энергосбережения // Проблемы энергосбережения, № 1/1999.

4. Бродянский В.М., Фратшер В., Михалек К. Эксергетический метод и его приложения. — М.: Энергоатомиздат, 1986.

5. Мартынов А.В., Яворский Ю.В. Использование ВЭР на предприятиях химической промышленности на базе ТНУ. — № 4/2000.

6. Соколов Е.Я., Бродянский В.М. Энергетические основы трансформации тепла и процессов охлаждения. — М.: Энергоиздат, 1981.