Отопительные приборы в системах отопления служат для передачи теплоты от теплоносителя через стенку прибора воздуху отапливаемого помещения. Рассмотрим гладкотрубные приборы. Такие отопительные приборы могут выполняться в виде змеевика или регистра. При параллельном соединении горизонтальных трубопроводов расход теплоносителя делится, а скорость его движения уменьшается. Если прибор имеет змеевиковую форму, то есть трубы соединены последовательно, то скорость движения теплоносителя (чаще воды) одинакова по всей длине прибора.

Приборы из гладких труб в теплотехническом отношении имеют высокие показатели. Например, коэффициент теплопередачи у них 10,5–14,0 Вт/( м²·°C), а это больше, чем у чугунных радиаторов. Однако из-за неразвитой поверхности такие приборы громоздки, занимают много места и стоимость их высока. Указанные приборы имеют гладкую поверхность, и они легко очищаются от осевшей на них пыли.

Большинство авторов рекомендуют изготавливать гладкотрубные приборы из водогазопроводных трубопроводов диаметром Dy от 32 до 100 мм, располагая нитки одна от другой на расстоянии 50 мм больше их наружного диаметра; указанное увенчивает теплоотдачу излучением.

Для конструирования отопительного прибора с требуемой поверхностью нагрева необходимо знать тепловую мощность каждого прибора, его длину, диаметр ниток (в итоге поверхность теплопередачи), параметры теплоносителя и расчётную температуру воздуха в помещении. Кроме перечисленных параметров необходимо определить коэффициент теплопередачи сконструированного прибора. Такое большое количество исходных данных значительно усложняет расчёт и конструирование гладкотрубного прибора, поэтому указанное чаще приходится делать методом последовательного приближения (итерацией).

При расчёте и конструировании отопительных приборов из гладких трубопроводов следует учитывать:

- планировочные и строительные решения, предопределяющие основные габариты отопительного прибора, а также диаметр ниток и их количество;

- требуемую тепловую мощность каждого отопительного прибора;

- назначение помещения и категорию производства в них по пожароопасности;

- расчётные параметры теплоносителя;

- рабочее давление в тепловой сети;

- расчётную температуру воздуха в помещении;

- другое [1].

Кроме того, СНиП 41-01-2003 устанавливает определённые требования к выбору и размещению отопительных приборов в помещениях. Например, если в помещении выделяется пыль горючих материалов (категории Б, В1-В3), то отопительные приборы должны иметь гладкую поверхность, а размещение должно допускать лёгкую очистку от пыли и ремонт.

Длина отопительного прибора может быть принята равной длине окна (оптимальный вариант) или определена расчётом, либо длина может быть принята согласно указаниям СНиП 41-01-2003, например, длина прибора должна быть не менее 50% длины светового проёма в производственных зданиях, и др.

Общепринятой методики расчёта и конструирования требуемой поверхности теплоотдачи отопительных приборов из гладких труб в доступной литературе не обнаружено.

Рассмотрим один из возможных вариантов расчёта и конструирования отопительных приборов из гладких трубопроводов с требуемой тепловой мощностью.

Если известны назначение помещения, его габариты, количество и размеры окон, определена тепловая мощность системы отопления Qс.о [Вт], то в первом приближении тепловую мощность каждого отопительного прибора Qпр можно определить (подразумевая, что под каждым окном будет установлен гладкотрубный прибор) по следующей формуле:

где Qс.о — расчётная тепловая мощность системы отопления, Вт; n — количество окон в помещении, шт. Длину отопительных приборов lпр из гладких труб можно принять равной длине окна lок, тогда длина ниток прибора станет известной:

lпр = lок, (2)

где lпр — длина гладкотрубного отопительного прибора, м.

Например, если длина окна 1,5 м, то и длина прибора может быть принята 1,5 м или меньше, в зависимости от назначения помещения и тепловой мощности прибора (СНиП 41-01-2003), но не менее половины длины окна, тогда lпр = 0,75 м (для рассматриваемого случая).

Для получения требуемой теплоотдачи гладкотрубного прибора диаметры ниток могут быть изготовлены из трубопроводов, имеющих разные диаметры.

Следует иметь в виду, что при больших тепловых нагрузках на систему отопления количество приборов в некоторых случаях может быть увеличено, то есть один или несколько приборов могут быть установлены у наружных стен.

В табл. II. 23, стр. 267 [1], приведена теплоотдача открыто проложенных трубопроводов [Вт/м] при различных значениях tп — tв. При отсутствии в указанной таблице необходимых данных последние могут быть приняты по другому источнику или по интерполяции.

Количество теплоты [Вт], которое отдаёт трубопровод, определяют по следующей формуле:

Qтр = Аk∆t, (3)

где А — площадь внешней поверхности трубопровода, м²; k — коэффициент теплопередачи, Вт/( м²·°C) — принимается по справочным данным, например, [2]; ∆t — разность между средней температурой теплоносителя и температурой окружающего воздуха (тепловой напор), °C.

Площадь внешней поверхности трубопровода определяют по формуле:

А = πdнl, (4)

где dн — наружный диаметр трубопровода, из которого изготовлен отопительный прибор, м; l — длина трубопровода, израсходованная на изготовление прибора, м. Ориентировочные значения коэффициентов теплопередачи отопительных приборов из гладких трубопроводов [Вт/( м²·°C)] определяются по справочным данным [2].

Необходимый (расчётный) диаметр трубопровода [м] для изготовления рассматриваемого отопительного прибора можно определить путём совместного решения уравнений (3) и (4):

В формуле (5) две неизвестные величины: dн и l. Длина трубопроводов l [м], израсходованная на изготовление отопительного прибора, зависит от конструктивных особенностей прибора, а именно длины прибора, диаметра и количества ниток.

Далее поставленная задача решается следующим образом. Необходимо сконструировать отопительный прибор (рис. 1) и определить ориентировочную длину трубопроводов, затем вычислить количество тепла, которое должен отдать один метр трубы (то есть qтр [Вт/м]), затем по табл. II. 22 [1] и полученной величине qтр определить ориентировочный диаметр трубы, после этого уточнить размеры отопительного прибора и т. д.

Дальнейший ход выполнения расчётов рассмотрен более подробно на конкретном примере.

Пример расчёта и конструирования регистра из гладких труб

Приведём пример расчёта и конструирования отопительного прибора из гладких трубопроводов.

Исходные данные. В помещении склада готовой продукции запроектирована вертикальная двухтрубная система водяного отопления тепловой мощностью Qс.о = 5200 Вт. В качестве отопительных приборов приняты регистры из гладких стальных трубопроводов. Температура воздуха в помещении склада tв = 20°C. Количество окон размером 1,5×1,5 м — 5 шт. Прокладка трубопроводов открытая, диаметры вертикального стояка и подводок в пределах помещения диаметром 20 мм, параметры теплоносителя tг = 95°C, tо = 70°C. Присоединение отопительных приборов — по схеме «сверху вниз».

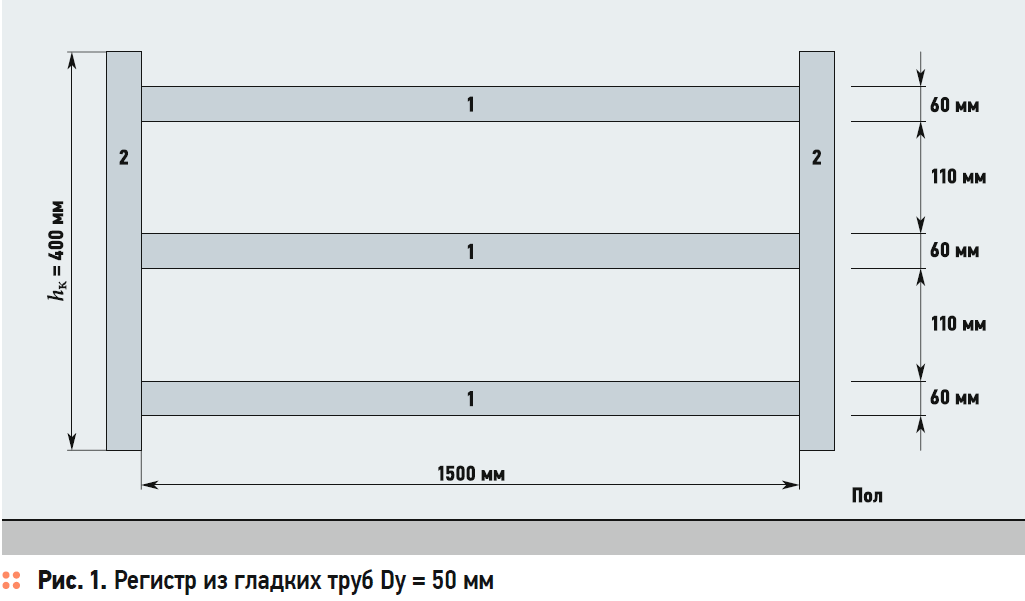

Выполнение. На основании вышеизложенного количество отопительных приборов принимаем 5 шт., длина ниток регистра — 1,5 м, количество ниток — 3 шт., высота одной колонки — 0,4 м. По формуле (1) определяем тепловую мощность одного прибора (регистра): 5200/5 = 1040 Вт.

Общая длина труб в регистре:

∑l = 1,5×3 + 0,8 = 5,3 м (рис. 1).

Длину отопительного прибора (нитки) принимаем 1,5 м (длина окна). Разность температур между средней температурой воды в приборе и воздуха в помещении (тепловой напор) составит:

∆tср = 0,5(tг + tо) — tв = 0,5×(95 + 70) — 20 = 62,5°C.

Определим теплоотдачу отопительного стояка и подводок к прибору:

Qтр = qвlв + qгlг = 81×2,8 + 102×0,4 + 60×0,4 + 47×0,4 = 311 Вт.

где qг и qв — теплоотдача стояка и подводок по табл. II. 22, стр. 264 [1].

Требуемая теплоотдача одного регистра (без учёта теплоотдачи стояка и подводок) составит величину

Qпр = 1040–311 = 729 Вт.

Далее необходимо сконструировать регистр (рис. 1). Расстояния между нитками зависят от диаметра ниток, а диаметр пока неизвестен, поэтому общая длина трубопроводов может быть определена ориентировочно.

Общая длина трубопроводов, использованная на изготовление регистра, составляет ∑l = 1,5×3 + 0,8 = 5,3 м.

Регистр состоит из трёх ниток 1 и двух вертикальных колонок 2 (рис. 1).

Учитывая, что теплоотдача регистра должна быть равна 729 Вт, то в среднем один метр трубы регистра передаёт в помещение qср = 729/5,3 = 137,5 Вт/м. Далее по табл. II. 22, стр. 264 [1], определяем диаметр трубопровода, один метр которого при тепловом напоре 62,5°C передаёт 137,5 Вт/м. По указанной таблице определяем, что у трубы диаметром Dу = 40 мм теплоотдача составит 132 Вт/м, а это несколько меньше, чем qср = 137,5 Вт/м. Труба с условным диаметром Dу = 50 мм отдаёт в помещение 160 Вт/м, что является бóльшим значением, чем qср = 137,5 Вт/м.

По формуле (5) определяем расчётный диаметр трубы в метрах:

Согласно данным [1], водогазопроводные трубопроводы диаметром dн = 67 мм не изготавливают, поэтому для дальнейших расчётов принимаем трубопровод с условным диаметром Dу = 50 мм, наружный диаметр трубы 60 мм [1] (табл. III. 1, стр. 268).

Определим фактическую теплоотдачу регистра, показанного на рис. 1, изготовленного из трубы Dу = 50 мм; теплоотдача трёх горизонтальных ниток qг = 160×3 = 480 Вт; теплоотдача двух вертикальных колонок qв = 141×0,8 = 113 Вт (табл. II. 22, стр. 264 [1]).

Расчётная теплоотдача разработанного регистра (рис. 1): Qрег = 480 + 113 = 593 Вт. То есть теплоотдача разработанного регистра меньше, чем требуется по имеющемуся заданию.

Для увеличения теплоотдачи можно использовать регистр, выполненный из трубы диаметром Dу = 65 мм, или установить дополнительный (шестой) регистр в помещении цеха, или удлинить нитки регистра, или др.

Принимаем решение использовать регистр с четырьмя нитками, выполненный из труб Dу = 50 мм.

Проводим поверочный расчёт (представим результаты расчётов):

Qпр = 729 Вт;

∑l = 1,5×4 + 0,4×2 = 6,8 м;

qср = 729/6,8 = 107,2 Вт/м.

Определяем фактическую теплоотдачу регистра, выполненного с четырьмя нитками: теплоотдача четырёх горизонтальных ниток (Dу = 50 мм) составит величину qг = 160×4 = 640 Вт; теплоотдача двух вертикальных колонок (высоту двух колонок условно не изменяем) составит qв = 141×0,8 = 113 Вт;

Суммарная теплоотдача регистра: Qрег = 640 + 113 = 753 Вт.

Тепловая мощность разработанного регистра всего на 24 Вт больше требуемой величины. Следовательно, сконструированный регистр обеспечивает требуемую подачу теплоты для поддержания температуры в помещении +20°C.

Если расчётное значение теплопередачи сконструированного прибора будет равно требуемому значению или отличаться на величину не более 60 Вт, то расчёт считается законченным (см. СНиП 41-01-2003). Если теплопередача сконструированного прибора Qс.п окажется больше, чем требуется, то есть Qс.п > Qпр, то следует уменьшить длину ниток (прибора) или диаметр ниток, или принять другое решение и повторить расчёт.

Если теплоотдача сконструированного прибора Qс.п будет меньше, чем требуется, то есть Qс.п < Qпр, то можно увеличить длину ниток (прибора) или увеличить количество установленных приборов, или увеличить количество ниток в приборе, то есть прибор сконструировать с четырьмя нитками (при достаточной высоте для установки прибора).

Кроме того, иногда целесообразней увеличить диаметр ниток.

В рассматриваемом случае можно увеличить диаметр ниток, то есть возможно принять Dу = 65 мм при наружном диаметре dн = 73 мм. Однако в доступной литературе [1] в табл. II. 22 отсутствуют значения теплоотдачи данной 1 м трубы в [Вт/м]. При реальном проектировании необходимо воспользоваться другим источником или принять значения на основе интерполяции. При выполнении учебного задания проще предусмотреть установку дополнительного отопительного прибора.

Стоимость систем центрального отопления определяется их металлоёмкостью. В зависимости от параметров теплоносителя расход металла на устройство систем водяного отопления изменяется в широких пределах.

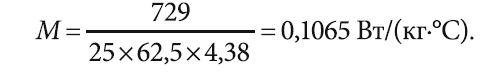

Показателем экономической эффективности по расходу металла и в зависимости от параметров теплоносителя может служить показатель теплового напряжения металла отопительного прибора М [Вт/(кг·°C)] [3]. Указанный показатель определяют по формуле:

где Qпр — количество тепла, которое отдаёт прибор, Вт; Gм — масса прибора, кг (для стальной трубы Dу = 50 мм масса 1 м трубы равна 4,38 кг); ∆t — разность средней температуры теплоносителя и окружающего воздуха, °C.

Чем больше значение М, тем более экономичным будет отопительный прибор по расходу металла. Очевидно, что увеличение значения показателя М в этом случае связано с уменьшением массы металла прибора без уменьшения его теплоотдачи. Указанное во многом зависит от правильного конструирования отопительных приборов из гладких труб — соблюдения условия, чтобы расход металла на киловатт установленной мощности прибора был минимальным.

По формуле (6) необходимо вычислить показатель экономической эффективности по расходу металла (при параметрах теплоносителя tг = 95°C, tо = 70°C):

Вывод

Следует также сделать вывод о проведённых нами исследованиях. В данной статье предложена методика конструирования и расчёта отопительных приборов из гладких трубопроводов с требуемой теплоотдачей.