Как в промышленности, так и в общественных зданиях и сооружениях всё шире используются системы охлаждения на базе холодильных машин — чиллеров. На промышленных предприятий они в основном применяются для организации технологического процесса, а в общественных строениях — для систем центрального кондиционирования воздуха. В основе любой холодильной машины лежит компрессор. В небольших машинах применяются ротационные и спиральные компрессоры. В машинах средней и большой производительности — винтовые, в установках производительностью свыше 1-2 МВт используются центробежные установки.

Какой бы компрессор не использовался в чиллере, его работа связана с условиями окружающей среды, в которых работает установка. Так или иначе, холодильная машина должна иметь возможность «сбрасывать» в окружающую среду тепло конденсации и тем самым замыкать свой термодинамический процесс. И если параметры внутри помещения практически всегда стараются поддерживать на одном и том же уровне, то колебания наружной температуры весьма широки и изменчивы, как в рамках сезона работы системы кондиционирования, так и в рамках одного конкретного дня.

В основе любой холодильной машины лежит компрессор. В небольших машинах применяются ротационные и спиральные компрессоры. В машинах средней и большой производительности — винтовые, в установках производительностью свыше 1-2 МВт — центробежные установки. Какой бы компрессор не использовался в чиллере, его работа связана с условиями окружающей среды, в которых работает установка

Холодильная машина подбирается чаще всего для покрытия потребностей в охлаждении в самый нагруженный день при максимальной расчётной наружной температуре. Наиболее распространённым показателем оценки энергоэффективности чиллеров в режиме охлаждения является COP (Coefficient of Performance) — холодильный коэффициент. Это отношение холодопроизводительности компрессора к его потребляемой мощности. Однако при расчёте COP не учитывается потребляемая мощность других компонентов чиллера, поэтому для более точной оценки эффективности климатической техники применяют коэффициент EER (Energy Efficiency Ratio). Он определяется как отношение холодопроизводительности чиллера к его полной потребляемой мощности (включая вентиляторы конденсатора):

EER = Qхол[кВт]/Nпотр[кВт].

Оба этих показателя характеризуют энергетическую эффективность машины при номинальных параметрах и 100 %-й загрузке.

В реальных условиях полная загрузка холодильной машины — явление редкое, и большую часть времени чиллер работает в условиях, отличных от номинальных. Период максимальной нагрузки составляет лишь 1-3 % от всего периода эксплуатации. Следовательно, для оценки энергетической эффективности чиллеров в условиях, приближенных к реальным, целесообразнее применять другие критерии. Таких критериев — показателей эффективности при неполной нагрузке — в настоящее время существует множество. Общепринятыми являются следующие — IPLV и ESEER.

IPLV (Integrated Part Load Value) — интегрированный показатель эффективности при частичных нагрузках. Этот показатель широко применяется в Соединённых Штатах Америки в зоне действия стандартов AHRI (американского Института кондиционирования воздуха, систем отопления и холодоснабжения). ESEER (European Season Energy Efficiency) — европейский показатель сезонной эффективности.

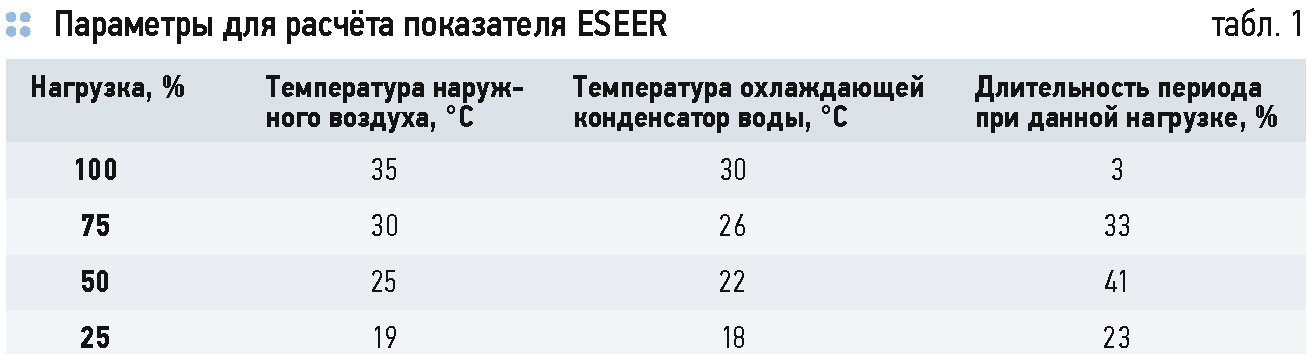

Этот показатель был разработан в соответствии со стандартом Eurovent и ориентирован на климатические показатели европейских стран. Европейские исследования показали, в течение годового периода эксплуатации чиллер 3 % времени работает в условиях 100 %-й нагрузки, 33 % времени — при 75 %-й, 41 % — при 50 %-й, а 23 % времени — при 25 %-й нагрузке. Иными словами, коэффициент EER чиллера при разных нагрузках — EERN % (где N — это процент нагрузки) — принимает разные значения. Отсюда значение ESEER можно рассчитать по следующей формуле:

ESEER = 0,03EER100 % + 0,33EER75 % + 0,41EER50 % + 0,23EER25 %. (1)

Параметры для расчёта показателей ESEER приведены в табл. 1.

Как видно из этих данных, да и по собственным наблюдениям мы понимаем, что чиллеры работают при переменных нагрузках и в широком диапазоне наружных температур. Рассмотрим работу компрессора объёмного типа холодильной машины на индикаторной диаграмме. В идеальном случае она будет выглядеть как на рис. 1.

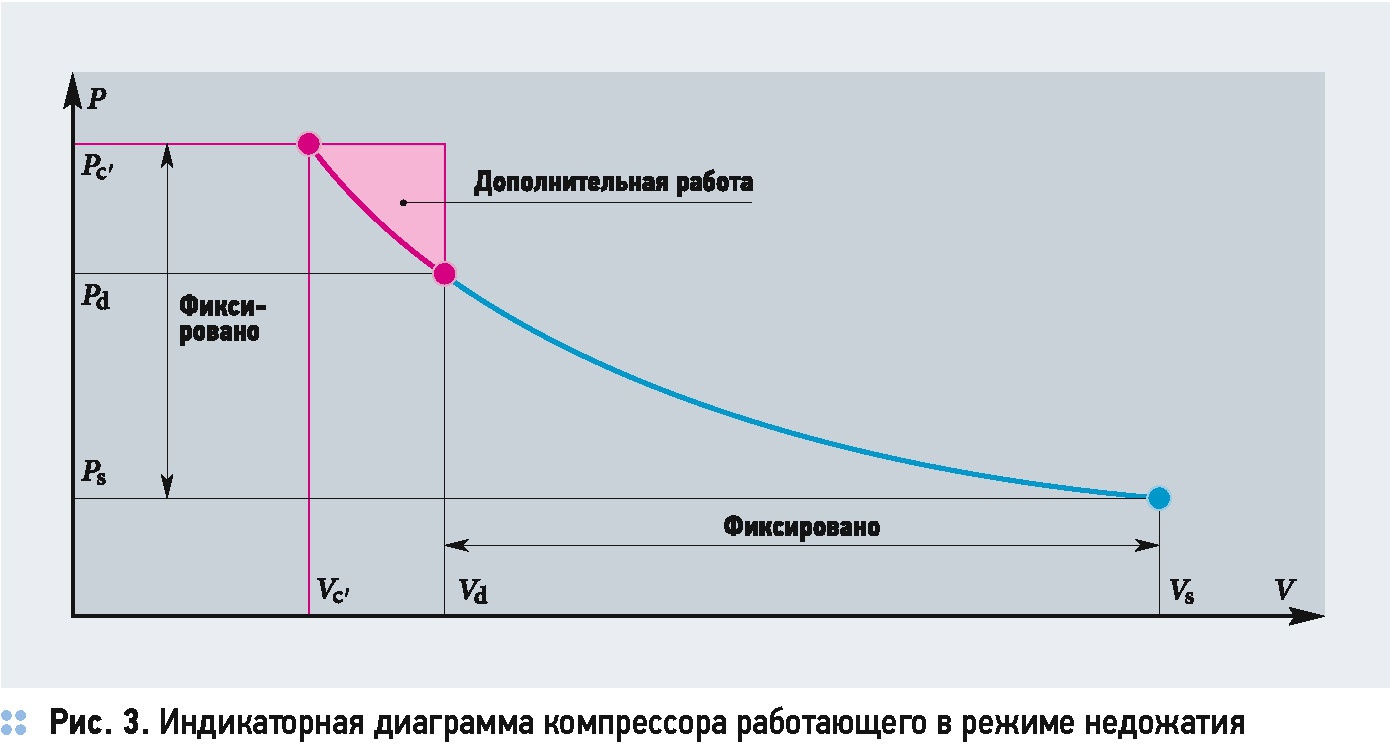

Но в реальных условиях установка всегда работает в режимах, отличающихся от идеального, либо с пережатием (рис. 2), и тогда процесс дожатия происходит во вне парной полости и энергия теряется из-за неэффективного сжатия. Либо процесс идёт с недожатием (рис. 3), что является наиболее «плохим» режимом работы, так как вся энергия, которая была затрачена на пережатие, будет не просто потрачена впустую, а ещё и увеличит нагрузку на конденсатор.

Как уже было сказано, изначально оборудование подбирается и проектируется на работу в самых тяжёлых условиях при максимальных наружных температурах, а значит, и геометрическая степень сжатия у компрессоров значительная. Но, как было показано, на действующем объекте такие условия складываются не более 3 % времени работы, а остальные 97 % времени оборудование будет работать при меньшей нагрузке и меньшем давлении конденсации.

Существуют методы борьбы с потерями от недожатия и пережатия за счёт корректировки температуры и давления конденсации, изменением скорости вращения вентиляторов, но в целом это не решает первопричину появления энергетических потерь и не позволяет значительно повысить энергоэффективность.

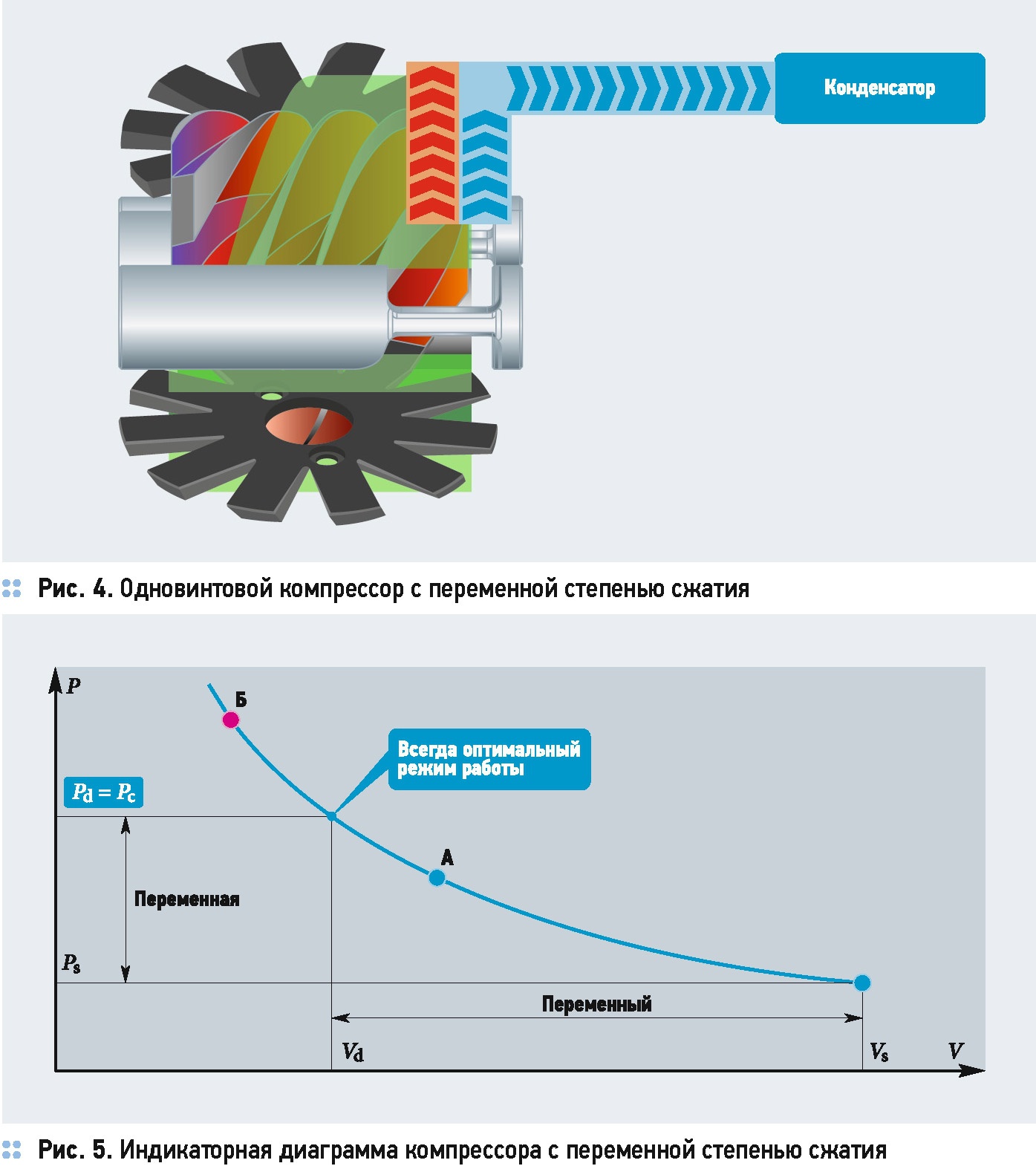

Один из методов, который может быть применён для решения этой проблемы, — это использование компрессора с переменной степенью сжатия (рис. 4).

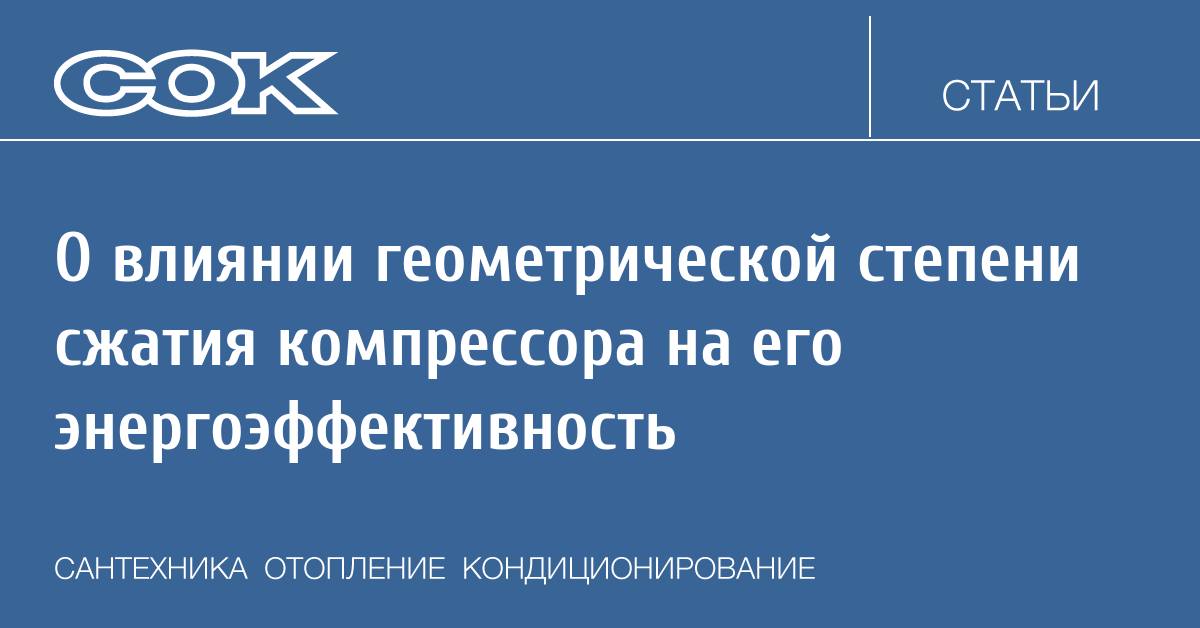

При использовании такого компрессора и системы изменения производительности, использующей информацию о температуре окружающего воздуха, температуре конденсации и производительности, можно в широком диапазоне мощностей иметь оптимальный режим работы компрессора (рис. 5).

Для того чтобы изменять геометрическую степень сжатия, а также геометрию окна нагнетания, используются золотники, хорошо зарекомендовавшие себя для изменения производительности. Но тогда возникает вопрос: «А как же менять производительность, если золотники задействованы в регулировании степени сжатия?» Либо нужно менять алгоритм работы, чтобы они разом могли выполнять две функции, но это скорее всего приведёт к неоптимальной работе, так как один исполнительный механизм не может управляться двумя разными сигналами, которые зависят от разных условий.

Инверторное управление широко применяется для управления холодильными машинами. С помощью изменения частоты вращения можно в широком диапазоне менять производительность компрессора, при этом сохраняя высокую энергоэффективность при различных уровнях нагрузки

В данном случае наиболее перспективно смотрится использование инверторного управления, которое сейчас широко применяется для управления холодильными машинами. С помощью изменения частоты вращения можно в широком диапазоне менять производительность компрессора, при этом сохраняя высокую энергоэффективность при различных уровнях нагрузки.

Конечно, нельзя просто поставить новый компрессор и надеяться, что холодильная машина сразу станет максимально эффективной. Компрессор, являясь важной и неотъемлемой частью холодильного контура, не в одиночку влияет на значения как EER, так и ESEER. Необходимо применять эффективные теплообменники, вентиляторы и регулирующие устройства, а для управления всеми процессами должна быть установлена специализированная автоматика и система контроля.

Используя самые современные достижения в теплообменной технике и системах управления, можно получить показатели EER до 3,64, а ESEER — до 5,71 при стандартных европейских параметрах испытаний (наружная температура +35 °C, температурный режим в испарителе 7/12 °C, охлаждаемая среда — вода).

Выводы

1. Использование системы переменной степени сжатия позволяет поддерживать оптимальный режим работы компрессора в широком диапазоне работы холодильной машины.

2. При использовании золотникового управления степенью сжатия управление производительностью практичнее всего реализовывать с помощью инверторных технологий.

3. Борьба с лишними энергозатратами при работе оборудования в непроектных условиях наиболее актуальна, так как оборудование свыше 97 % времени эксплуатируется именно в таких условиях.