Современные канализационные керамические трубы (далее — СККТ) изготавливаются на модернизированных предприятиях Германии, Англии, Чехии, Нидерландов, Бельгии и других стран и широко применяются, как в перечисленных странах Европы, так и на других континентах [1]. В странах ЕС, например, СККТ применяются на водоотводящих трубопроводах, устраиваемых (в соответствии с EN 1610) как открытыми, так и бестраншейными способами [2].

В России применение керамических труб в микротоннелировании и в других бестраншейных способах, к сожалению, вообще не предусмотрено [3].

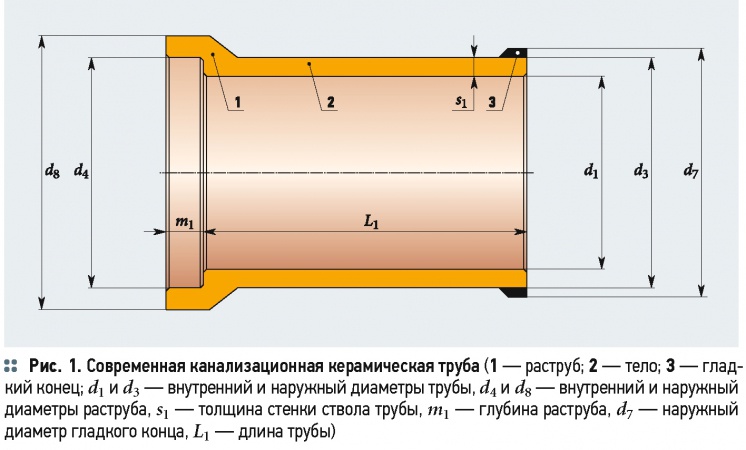

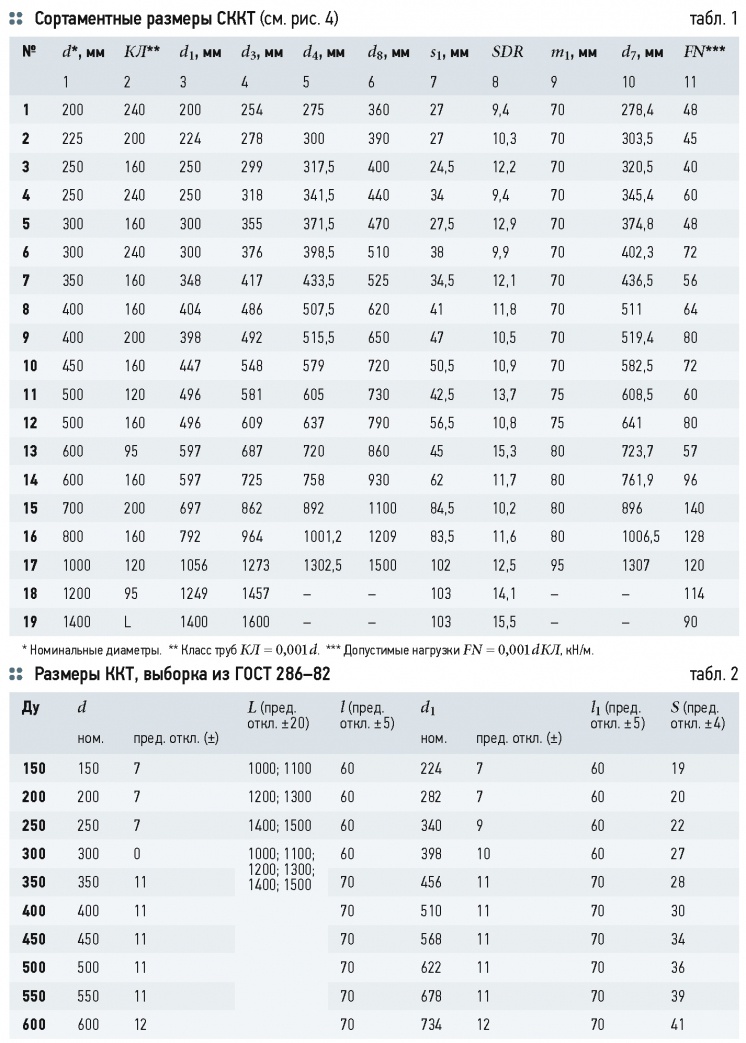

Современные канализационные керамические трубы диаметром до 1400 мм (рис. 1, табл. 1) производятся [4] на предприятиях, модернизированных с учётом последних достижений науки и техники, причём непрерывно в течение суток на новейшем оборудовании и с использованием усовершенствованных технологических процессов.

Так, с целью увеличения длины до 2,5 м и сокращения продолжительности сушки и обжига труб формовка проводится в вакуумных ленточных прессах, а для понижения допусков до десятых долей миллиметра осуществляется дальнейшая шлифовка и фрезеровка. Все технологические процессы тщательно контролируются с использованием компьютерной техники и с непрерывным внесением необходимых корректив. Это позволяет получать керамические трубные изделия с показателями в необходимых пределах: удельного веса — 22 кН/м3; прочности на растяжение при изгибе — 15-40 МПа; прочности на сжатие — 100-200 МПа; модуля упругости — 50 ГПа; коэффициента Пуассона — 0,25; коэффициента истираемости ≤ 0,25 мм; коэффициента теплового расширения — 0,000005 1/°C; химической стойкости pH = 0-14; и некоторых других.

Современные канализационные керамические трубы диаметром до 1400 мм производятся на предприятиях, модернизированных с учётом последних достижений науки и техники, причём непрерывно в течение суток на новейшем оборудовании и с использованием усовершенствованных технологических процессов

Современные канализационные керамические трубы на 100 % производятся из минеральных материалов (сырьев ой и шамотной глины и глазури, состоящей из смеси суглинка, глины, полевого шпата, доломита, кварца и в некоторых случаях из окислов металлов для придания цвета), запасы которых в природе практически неисчерпаемы.

При изготовлении СККТ в пределах одной операции сначала экструдируется раструб, затем через кольцевой зазор на прессующем штампе — ствол. Глина уплотняется с помощью прессов, а воздух удаляется в вакуум-камере. Во время процесса сушки в сушильных камерах вода, которая была необходима для формования, удаляется из материала при температуре около 80 °C. При этом материал трубы из пластичного состояния переходит в твёрдое.

Глазурь наносится на необработанную трубу во время процесса экструзии или после сушки посредством окунания её в глазурованную суспензию. Во время последующего обжига в современных туннельных или в периодических печах при температурах, достигающих 1250 °C, благодаря процессу спекания образуется совершенно новый материал. Этот материал состоит из стекла и муллита. Во время сушки и обжига глиняные изделия теряют примерно 10 % их первоначального объёма, полученного после формования. Причём расход энергии (≤ 7,18 МДж/кг) и выбросы CO2 (≤ 0,42 (кг С02)/кг) в атмосферу при производстве керамических труб последнего поколения незначительны по сравнению с трубными изделиями из других материалов.

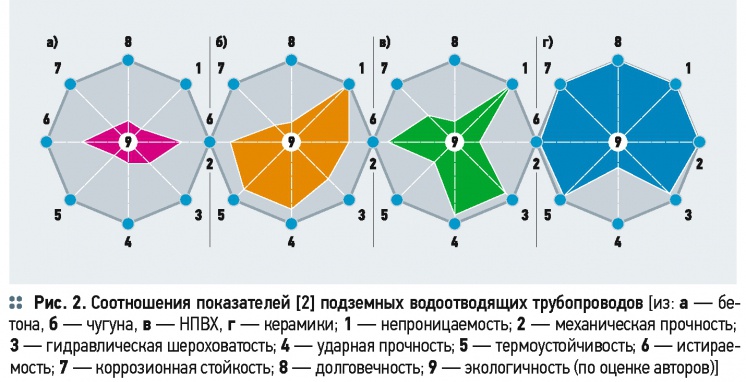

Результатом всего этого является то, что подземные водоотводящие трубопроводы из СККТ по основным своим показателям не только не уступают [5] трубопроводам из бетона, чугуна и непластифицированного поливинилхлорида, но и по некоторым параметрам (например, долговечности и экологичности) даже несколько их превосходят (рис. 2).

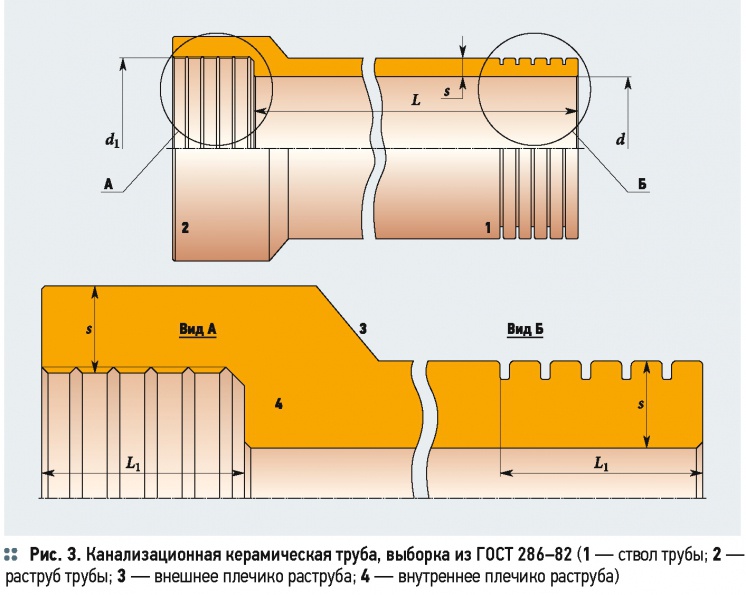

Здесь следует сразу же отметить, что, по мнению специалистов [6], канализационные керамические трубы отечественного производства [7] (далее — ККТ, рис. 3, табл. 2) по основным техническим требованиям, предъявляемым к различным материалам (бетон, чугун и др.), имеющим одинаковое функциональное назначение, отличаются более высокими потребительскими свойствами.

К сожалению, серьёзным ограничителем широкого применения канализационных керамических труб в нашей стране является прежде всего используемая для их изготовления давно устаревшая технология, разработанная ещё в 1950-е годы, а также практически полностью изношенное оборудование, которое не позволяет изготовлять высококачественную трубную продукцию.

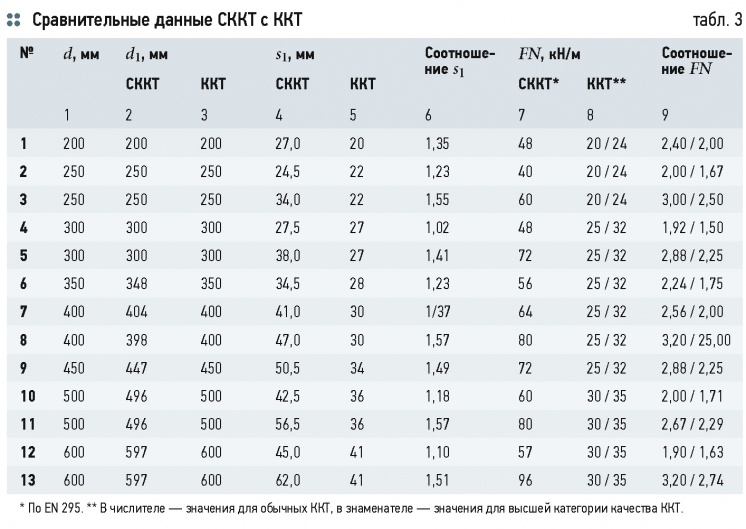

Наверное, именно по этой причине в актуализированной редакции СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения» (СП 32.13330.2012) не нашлось места даже для упоминания ККТ, которые не одно десятилетие применялись в СССР и применяются до сих пор в России. В то же время модернизированные технологии позволяют производить СККТ с большими толщинами стенок, чем у ККТ (см. табл. 3, столбцы 4-6).

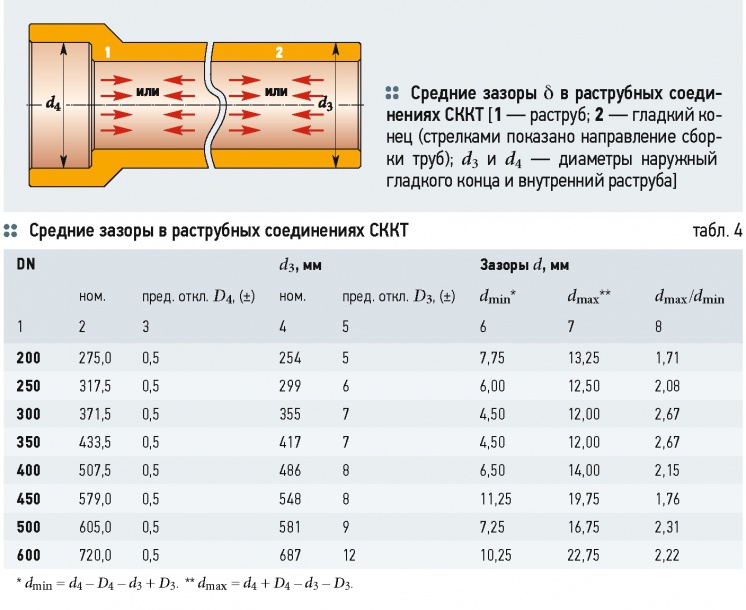

При этом трубные изделия из СККТ противодействуют даже большим нагрузкам (см. табл. 3, столбцы 7-9), чем трубопроводы из ККТ. К тому же, получаемые при сборке СККТ междураструбные зазоры (см. табл. 4, столбцы 6-8) меньше таковых для ККТ.

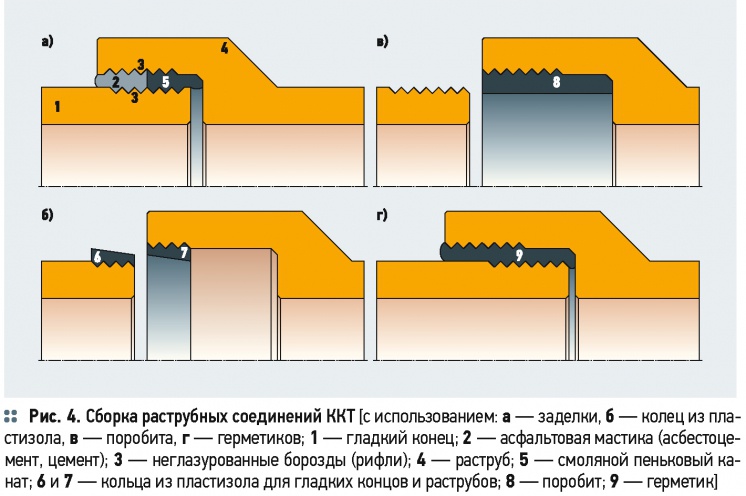

Существенный разброс зазоров (см. табл. 5, столбцы 8-10) приводит к тому, что водонепроницаемость жёстких стыков ККТ обеспечивается, как правило, с использованием весьма трудозатратной заделки [8] кольцевого зазора между стенками гладкого конца одной трубы и раструба другой трубы смоляным пеньковым канатом с последующим устройством замка (рис. 4а).

Существенный разброс зазоров приводит к тому, что водонепроницаемость жёстких стыков ККТ обеспечивается с использованием весьма трудозатратной заделки кольцевого зазора между стенками гладкого конца одной трубы и раструба другой трубы смоляным пеньковым канатом с последующим устройством замка

Канат уплотняют конопаткой без применения молотка. В остальную часть кольцевого зазора вводят заполнитель (замок) для повышения прочности стыка. В качестве заполнителя используют асфальтовую мастику, асбестоцементный или цементный раствор. При этом стык называют асфальтовым, асбестоцементным или цементным. Асфальтовый стык является наиболее распространённым. Асфальтовую мастику готовят из трёх частей естественного асфальта и одной- двух частей гудрона или битума БН-Ш.

В кольцевой зазор мастику заливают в разогретом состоянии с применением временной формы (опалубки), выполняемой в виде стального хомута с резиновой прокладкой, плотно охватывающей трубу по периметру. В холодное время года трубы следует подогревать паяльной лампой, чтобы исключить преждевременное охлаждение и застывание мастики. Для повышения термической стойкости мастики в неё добавляют известковую муку, золу или песок. Асфальтовый стык герметичен, хорошо сопротивляется действию агрессивных грунтовых и сточных вод и сравнительно эластичен. При температуре сточных вод выше 40 °C и содержании в них растворителей битума применять асфальтовый стык не рекомендуется. Замки асбестоцементного и цементного стыков керамических труб выполняют так же, как и замки стыков тех же наименований чугунных водопроводных труб. Отличие заключается лишь в том, что чеканка замков керамических труб выполняется без применения молотка.

В СССР предпринимались также попытки обеспечивать водонепроницаемость гибких стыков введением гладкого конца, оснащённого коническим кольцом из пластизола (рис. 4б), одной трубы в раструб другой трубы, также оснащённого кольцом из пластизола с обратной конусностью либо поробитом — поролоном, пропитанным битумом (рис. 4в). Такая технология сборки керамических труб между собой, как и использование для этих же целей различных герметиков (рис. 4г), не прижилась, так как кольца необходимо было приклеивать на заво- дах-изготовителях, а герметики спринцевать с применением специального оборудования, не обеспечивающего гарантий качественной сборки.

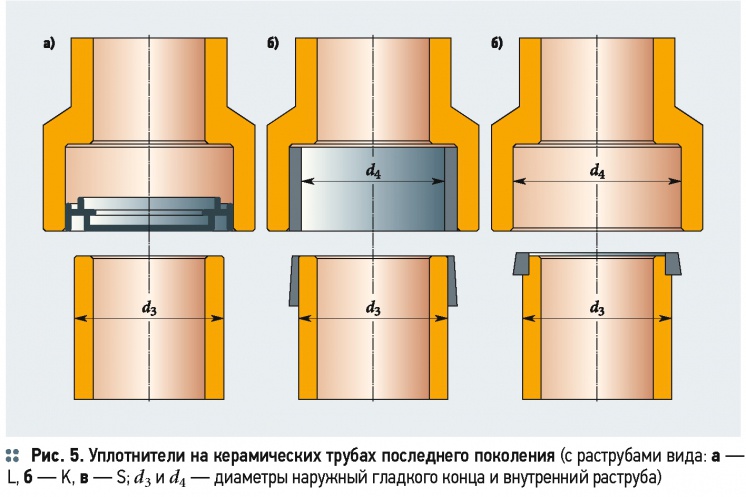

Меньшие зазоры, обеспечиваемые специальной обработкой раструбов и гладких концов в процессе изготовления современных канализационных керамических труб, что предусмотрено используемой технологией, позволяют собирать их как между собой, так и с керамическими соединительными частями, соблюдая требуемую водонепроницаемость (в нормируемых EN 1610 границах утечек до 0,15 л/м2, при испытаниях внутренним давлением до 0,5 бар в течение до одного часа). Для этого используются уплотнители заводского изготовления с учётом вида раструбов (рис. 5).

В свою очередь, меньшие зазоры, обеспечиваемые специальной обработкой раструбов и гладких концов в процессе изготовления СККТ, что предусмотрено используемой технологией, позволяют собирать их как между собой, так и с керамическими соединительными частями, соблюдая требуемую водонепроницаемость

Раструбы вида L (рис. 5а) уплотняются кольцами и манжетами из стирол-бу- тадиенового каучука SBR (диаметры до 600 мм); K (рис. 5б) — элементами из жёсткой ненасыщенной полиэфирной смолы UP, жёсткого и мягкого полиуретанов PUR (диаметры до 1000 мм); а раструбы вида S (рис. 5в) уплотняются кольцами и манжетами из этилен-пропилен- диенового каучука EPDM (диаметры до 1200-1400 мм).

Отметим, что все данные уплотнители должны изготовляться с характеристиками не ниже указанных в табл. 6, благодаря чему удаётся производить качественную сборку соединений в любой сезон года и при этом обеспечивать их надёжность при длительной эксплуатации в водоотводящих трубопроводах.

Очевидно, что в нашей стране необходимо срочно осуществлять модернизацию производств, налаживать широкое внедрение СККТ и одновременно с этим разрабатывать нормативы с учётом всего жизненного цикла данных изделий

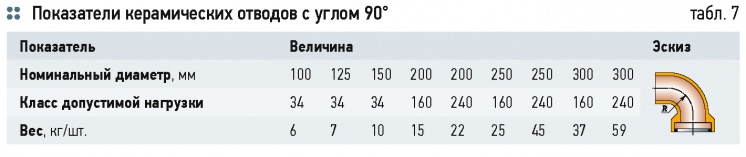

СККТ производятся в комплекте с фасонными соединительными частями: отводы на углы 15°, 30°, 45° и 90°, прямые и косые тройники, муфты и т.п. (табл. 7) разных классов из такой же керамики.

В России соединительные фасонные части могут использоваться главным образом при устройстве подземных трубопроводов производственной канализации. Ведь такие трубопроводы должны выполняться закрытыми, так как по ним транспортируются стоки, которые могут выделять чрезмерное (даже относительно фекально-бытовой канализации) количество газообразных вредных веществ. Их попадание в атмосферу недопустимо — они должны утилизироваться на местных очистных сооружениях.

В заключение следует отметить — всё рассмотренное со всей очевидностью убеждает в том, что в стране необходимо срочно осуществлять модернизацию производств, налаживать широкое внедрение СККТ и одновременно с этим разрабатывать нормативы с учётом всего ЖЦ (производство → проектирование → монтаж → эксплуатация → ремонт → утилизация) водоотводящих трубопроводов из них с учётом открытой либо бестраншейной прокладки. Вопросы, связанные с открытыми и бестраншейными прокладками трубопроводов канализации и водостоков из СККТ, можно будет рассмотреть в следующих статьях авторов, в случае заинтересованности научно-технической общественности.