Специфика водонепроницаемой сборки (далее — ВС) полимерных самотёчных водоотводящих трубопроводов со структурированной стенкой (далее — ПСВ ТСС) обусловливается известными [2] различиями материалов (полиэтилен ПЭ, полипропилен ПП, непластифицированный поливинилхлорид НПВХ) и конструкций (стенки: с замкнутыми либо с незамкнутыми полостями, с гладкими либо с развитыми наружными поверхностями и т.п.) труб.

Водонепроницаемую сборку рекомендуется [3] производить по специальным технологическим регламентам (далее ТР), утверждённым в установленном порядке. Непосредственно перед сборкой необходимо проводить входной контроль качества (далее — ВКК) всех труб и изделий — тщательный визуальный осмотр и сравнение с эталонными образцами.

Перед сборкой необходимо проводить входной контроль качества всех труб и изделий — визуальный осмотр и сравнение с эталонами. Особое внимание следует уделять проверке состояния гладких концов и раструбов труб, муфт и резиновых колец, герметиков и электроспиралей на соответствие их качества нормативным требованиям, указанным в документации

Особое внимание следует уделять проверке состояния гладких концов и раструбов труб, муфт и резиновых колец, герметиков и электроспиралей на соответствие их качества нормативным требованиям, указанным в сопроводительной документации. Концы труб, муфты, резиновые кольца и др. материалы в местах, которые будут элементами соединений ПСВ ТСС, должны быть чистыми, а в отдельных случаях и обезжиренными соответствующими растворителями; использовать их для сборки следует только тогда, когда их внутренние поверхности не загрязнены засохшей краской, солидолом, тавотом и т.п., а внутри них не находятся посторонние предметы.

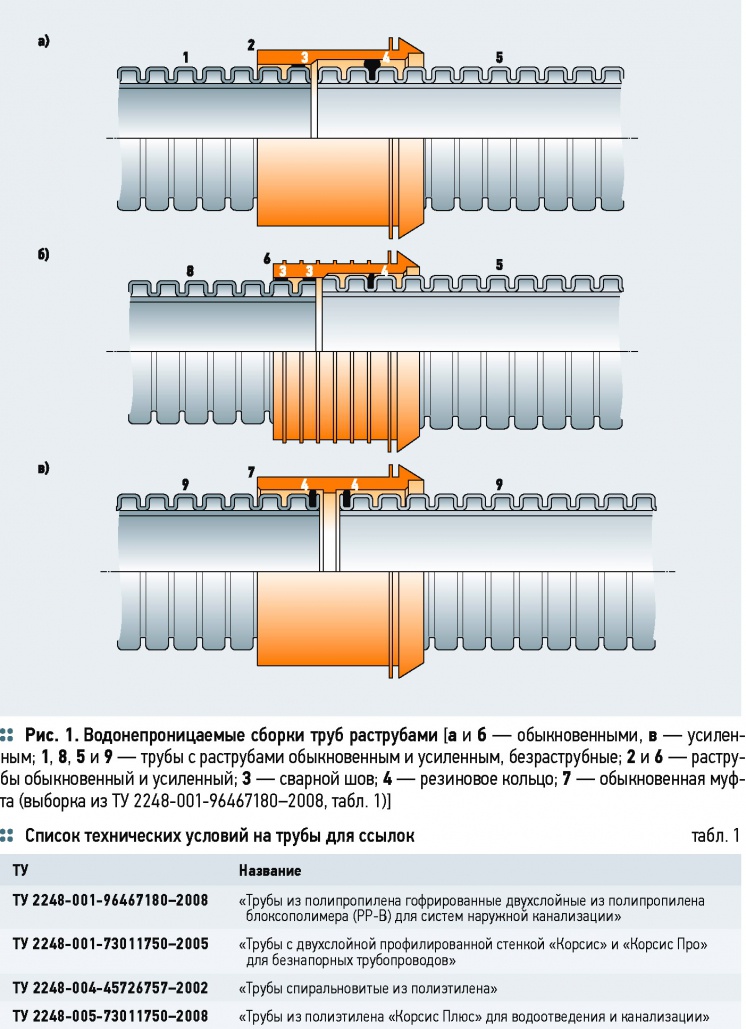

Водонепроницаемую сборку [4, 5] ПСВ ТСС соединениями с уплотнением резиновыми кольцами производят обычно с использованием типовых технологических процессов (далее ТТП): конец трубы снаружи и раструб (муфту) изнутри очищают от грязи и масел; на трубу в первый паз (второй, третий — по рекомендации производителя труб и муфт) надевают резиновое кольцо с профилированным поперечным сечением. Такие кольца необходимо устанавливать между рёбрами, причём уплотняющий «язычок» должен быть направлен в сторону, противоположную направлению ввода трубы. Резиновое кольцо следует устанавливать в первом углублении от торца вводимой в раструб (муфту) трубы между гофрами. Обычно размеры раструбов и муфт позволяют сопрягать соединяемые трубы на глубину не менее трёх выступов гофр; смазывают кольцо снаружи и поверхность раструба (муфты) внутри (в качестве смазки можно использовать раствор хозяйственного мыла с добавлением в него технического глицерина, силиконовую смазку. При слишком плотном контакте поверхностей раструбы (муфты) с гладким концом трубы его наружную поверхность также целесообразно покрыть смазкой. Нельзя применять жиро- и маслосодержащие смазки (это может привести в к разрушению резинового уплотнителя и потере водонепроницаемости соединением). Вдвигают одну трубу в раструб другой трубы либо две трубы вдвигают в муфту с двух сторон (рис. 1).

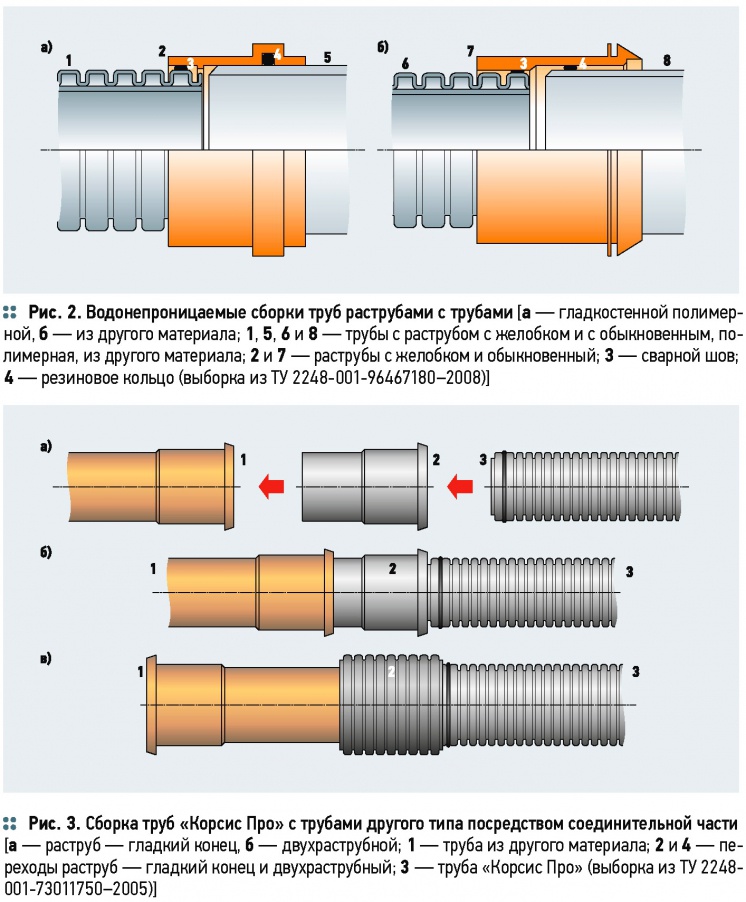

Для ВС ПСВ ТСС с трубопроводами из других материалов рекомендуется использовать раструбы как с желобком, так и обыкновенные (рис. 2), а также специальные соединительные части (рис. 3).

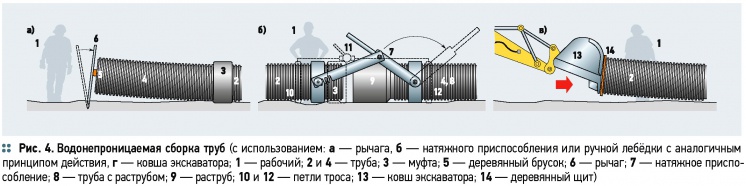

ВС ПСВ ТСС раструбами качественно и производительно можно производить (рис. 4): вручную (диаметры до 160 мм), с применением рычагов (диаметры до 200 мм), натяжных приспособлений (диаметры до 315 мм), тросиковых лебёдок (одной — диаметры до 630 мм, двух по бокам труб — большего диаметра), ковшей экскаваторов и ножей бульдозеров (при диаметрах вплоть до 1200 мм).

При этом усилия N [кН] сборки раструбов с гладкими концами не должны быть больше допустимых (должны указываться производителями конкретных труб с учётом их диаметров D [мм] и кольцевых жёсткостей SN [кПа]), превышение которых может привести к необратимым деформациям их стенок (табл. 2); при сборке нельзя использовать ударные нагрузки (от отбойных молотков, кувалд и т.п.) — такая сборка может привести к значительным повреждениям элементов ПСВ ТСС, к тому же, она и малоэффективна из-за демпфирования резиновых колец в соединениях.

Для качественной сборки ПСВ ТСС при низких температурах окружающего воздуха резиновые кольца следует разогревать в горячей воде с температурой около 80 °C.

Водонепроницаемую сборку ПСВ ТСС винтовыми выступами можно производить с использованием экструзионной сварки, полиэтиленовых лент с закладными электроспиралями, бандажа резиновыми лентами либо термоусаживаемыми манжетами, а также герметиками или мастиками. Перед сборкой (при температурах наружного воздуха не ниже -10 °C) ПСВ ТСС мастики, герметики и другие материалы необходимо подвергать ВКК: исследовать сопроводительную документацию на имеющуюся продукцию; тщательно осматривать (визуально); сравнивать с эталонными образцами; выборочно измерять размеры; проверять на соответствие ТУ на изделие и паспортам на материалы. Размеры всех элементов труб (их стенок, винтовых выступов и их стенок и т.п.) должны соответствовать установленным в ТУ величинам. Торцы цилиндрической части трубы должны быть перпендикулярны (± 0,5°) продольной оси и иметь круговое очертание с овальностью < 3 % их внутренних диаметров.

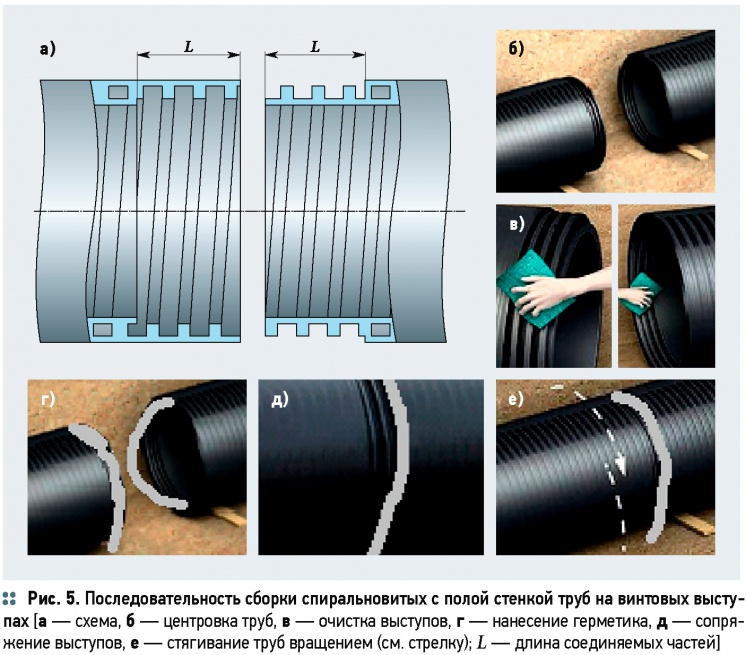

Качественная и производительная сборка ПСВ ТСС винтовыми выступами (рис. 5а) с последующей герметизацией герметиком обычно производится с использованием типовых технологических процессов ТП:

- трубы центрируются на месте по вертикали и горизонтали с помощью брусков либо роликовых инвентарных подставок (рис. 5б);

- соединяемые части труб (поверхности винтовых выступов — наружных на одной трубе и внутренних на другой) тщательно очищаются от грязи, льда, песка и др. загрязнений (рис. 5в), затем обезжириваются уайт-спиритом или др. растворителем, к которому полимер стоек;

- на винтовые (обычно используется по три-четыре витка) выступы и во впадины между ними (рис. 5г) наносится вручную шпателем герметик с соблюдением требований Регламентов производителей труб и герметиков [например, при сборке спиральновитых из полого профиля квадратного поперечного сечения труб (ТУ 2248-004-45726757-02) между собой используется текучий двухкомпонентный отверждающийся полиуретановый герметик «Гертекс»; герметик с хорошей растекаемостью получают путём смешивания пасты и изоционатного отвердителя в пропорции 15:1, в ёмкости вручную либо с помощью электродрели с закреплённой на ней лопастями-мешалками, причём смешивание компонентов герметика на месте производства работ выполняют при положительных температурах (5-30 °C) до получения однородной массы (в течение времени не менее пяти минут) в количестве, указанном в Регламенте, кг/виток ~ 0,2Шв, где Пв — внутренний диаметр труб, м];

- подготовленные к сборке трубы аккуратно приводят в соприкосновение торцами и осуществляют начальное сопряжение выступов внутренних на одной трубе — с наружными на другой трубе (рис. 5д), памятуя при этом о том, что жизнеспособность герметика — 45 минут (при температуре +18 °C) и один час (при 0 °C);

- винтовые выступы свинчивают окончательно (рис. 5е), используя такелажные ремни (прочные гибкие ленты) и бруски либо соответствующие СММ (средств малой механизации) для создания требуемых усилий сборки в зависимости от диаметра труб, при этом одну из труб необходимо удерживать тем или иным способом в неподвижном состоянии, а выдавливаемый герметик (рис. 5е) следует собирать шпателем и затем использовать при сборке следующего стыка;

- полученное соединение отверждается в течение некоторого времени (обычно — это три-пять дней в зависимости от температуры воздуха) для набирания требуемой прочности (условная прочность при растяжении в момент разрыва > 0,6 МПа), после отверждения герметик представляет собой эластичный резиноподобный материал, характеризующийся отсутствием усадки, такой герметик может эксплуатироваться в интервале температур от -60 до +80 °C.

Водонепроницаемую сборку ПСВ ТСС возможно производить с использованием сварок: электрофузионной — при любой толщине стенок труб S и нагретым инструментом НИ — при толщине слоёв в стенках труб s ~ 4 мм [6].

Сварку труб из полиолефинов (ПЭ и ПП) нагретым инструментом (далее — НИ) необходимо производить преимущественно на механизированном сварочном оборудовании (рис. 6).

На таком оборудовании обеспечивается и поддерживается большинство технологических параметров в автоматическом либо полуавтоматическом режиме.

Это — центровка и закрепление труб в зажимах сварочной машины; механическая обработки торцов труб с помощью торцовки; точность соосности (смещение кромок) и совпадения торцов по величине зазора; нагрев и оплавление свариваемых поверхностей НИ; осадка до образования качественного сварного шва и т.п.) в оптимальных, для получения качественных стыков и т.п. Параметры сварки, нормируемые для труб, например, из ПНД со сплошной стенкой [7, 8], необходимо обязательно корректировать по результатам испытания пробных образцов, получаемых непосредственно на объекте. Наш опыт показывает, что диапазон отдельных технологических параметров (смещение кромок, температуру нагретого инструмента, давления оплавления и осадки и некоторых др.) можно расширить на ± 10-15 % без заметного ущерба для сборки полимерных самотёчных водоотводящих трубопроводов со структурированной стенкой.

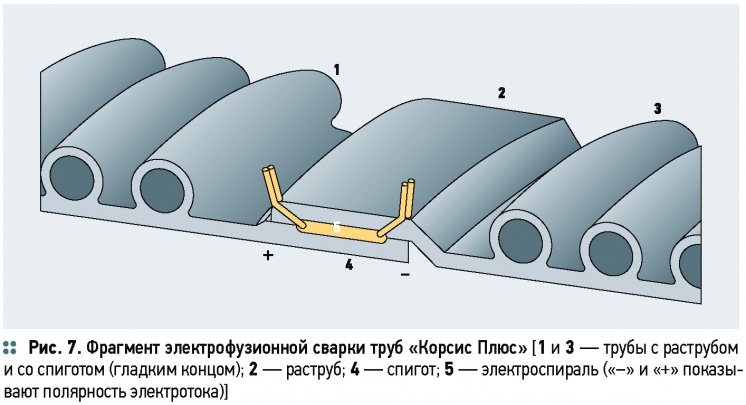

Сборка труб с использованием электрофузионной сварки, когда материал разогревается изнутри при помощи проводов, расположенных на поверхности материала либо в его толще и вызывающих его плавление, должна проводиться с обязательным учётом требований технологического регламента (далее — ТР) на производство сварки завода-изготовителя труб. Качественная и производительная сборка ПСВ ТСС электрофузионной сваркой (рис. 7) обычно включает следующие типовые технологические процессы (далее — ТТП):

- очистку от грязи и масел (щётками, тряпками либо ветошью, допускается с использованием воды) поверхностей: наружной (спигота) на одной трубе и внутренней (раструба) на другой;

- обезжиривание растворителем (ацетоном, уайт-спиритом и т.п.) указанных выше поверхностей, включая закладную электроспираль;

- разметку длины сопряжения указанных выше поверхностей с учётом допустимого натяга между ними (для получения качественного сплавления стенок соединяемых труб);

- сопряжение обработанных поверхностей путём вдвигания спигот одной трубы в раструб другой до упора (возможно с небольшим натягом) посредством лебёдки (усилий от строительных машин: экскаватора — его ковша либо бульдозера — его ножа, с передачей их через деревянные прокладки между торцом трубы и строительной машиной);

- подключение электроспирали к источнику электрического тока;

- поддержание напряжения электротока в электроспирали в течение времени, указанном в технологическом регламенте завода-изготовителя труб на производство электроимпульсной сварки;

- снятие напряжения электрического тока с электроспирали (отключение её от источника электротока);

- выдержку соединения в неподвижном положении (для формирования качественного сварного шва) в течение времени, указанном в ТР.

Сборка труб с использованием электрофузионной сварки, когда материал разогревается изнутри при помощи проводов, расположенных на поверхности материала либо в его толще и вызывающих его плавление, должна проводиться с обязательным учётом требований технологического регламента (далее — ТР) на производство сварки непосредственно самого завода-изготовителя труб

Сборочные работы на полимерных самотёчных водоотводящих трубопроводов со структурированной стенкой с использованием электрофузионной сварки производят, как правило, в несколько следующих этапов.

На первом, подготовительном этапе выполняют технологические процессы ВКК:

- сверку соответствия данных (производитель, типоразмер, дата выпуска и номер партии), указанных в сопроводительной документации, надписям на маркировках (наклейках), все трубы должны иметь чёткую читаемую маркировку (наклейку) с указанием производителя, типоразмера, даты выпуска и номера партии (категорически запрещается даже временное хранение труб, прошедших входной контроль качества, в местах, где есть строительный мусор без специальной подготовки места складирования), а также наличия инструкции по монтажу с информацией о параметрах сварки;

- внимательный осмотр торцов труб на отсутствие порезов, царапин, раковин в зоне предполагаемой сварки;

- сохранность защитных плёнок на спиготах и раструбах труб, которые должны оставаться неповреждёнными;

- оценку соответствия размеров наружных диаметров спиготов, внутренних диаметров раструбов и их овальности номинальным значениям, которые должны укладываться в пределы установленных допусков с тем, чтобы сохранялась возможность собирать трубы между собой без селективного их подбора;

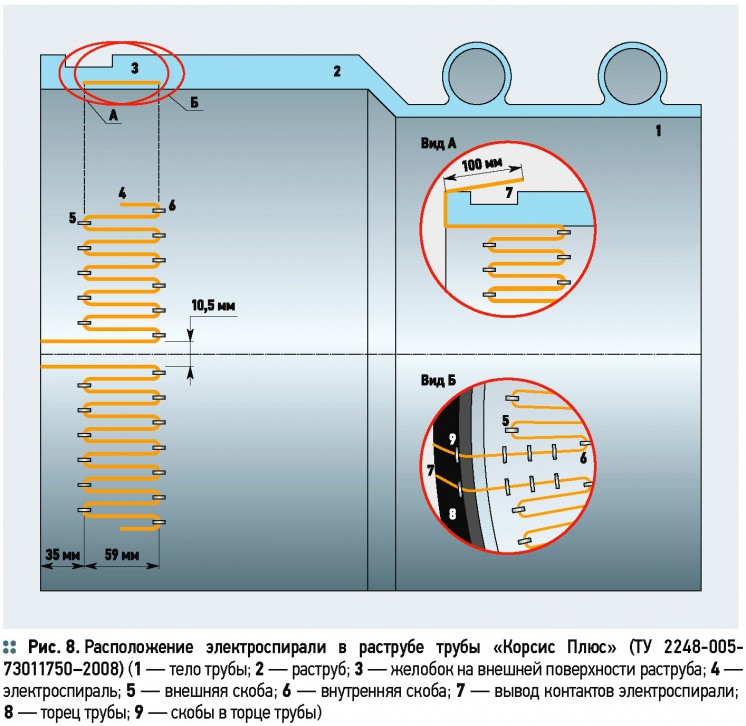

- проверку правильности укладки в раструбах и закрепления без пропусков электроспирали (рис. 8), а также электрических контактов (они должны быть без заметных повреждений, а их концы иметь длину приблизительно 100 мм — для надёжного подключения адаптера к электроспирали).

На этом же этапе сборки полимерных самотёчных водоотводящих трубопроводов со структурированной стенкой производят и следующие отдельные второстепенные работы:

- организуют свободный доступ к месту производства электрофузионной сварки;

- обеспечивают бесперебойное электропитания сварочного аппарата, исходя из его технических данных (работать с аппаратом без заземления категорически запрещается);

- устраивают, при необходимости, локальные укрытия предполагаемых мест электрофузионной сварки от атмосферных осадков, ветра, пыли, отрицательной температуры и т.п.;

- проверяют состояние и размеры глухих заглушек, необходимых для закрытия свободных торцов свариваемых труб с целью предотвращения возможных сквозняков по полости труб, (наличие сквозняков может существенно сказаться на прочности сварного соединения);

- устраняют возможные скопления внутри свариваемых труб воды (дождевой, грунтовой), влаги (конденсата, выпадающего на свариваемых поверхностях из-за перепада температур) и всевозможного мусора, в том числе мелких грызунов и животных;

- осваивают положения Инструкции производителя по монтажу труб и работе со сварочным оборудованием;

- готовят защиту от возможного охлаждения тела свариваемой трубы до недопустимой температуры;

- осматривают контакты сварочных кабелей и адаптера на отсутствие загрязнений, могущих привести к их перегреву в процессе сварки, при обнаружении не соответствующих контактов производить сварку до устранения неисправности категорически запрещено.

На втором, основном, этапе сборку ПСВ ТСС с использованием сварку производят, придерживаясь следующей технологической последовательности:

- укладывают на дне траншеи (на бровке либо в некотором отдалении в зависимости от предусмотренной в ППР технологической схемы) свариваемые трубы вдоль одной оси с отклонением не более 5° в горизонтальной и 1° в вертикальной плоскостях;

- разрабатывают приямки между торцами смежных труб для последующего качественного и производительного выполнения технологических процессов подготовки концов труб к электрофузионной сварки (при сварке в траншею не должны поступать грунтовые, дождевые и талые воды);

- освобождают раструбы и спиготы труб от защитных плёнок (рис. 9а);

- очищают на соединяемых трубах электроспирали, раструбы и спиготы от грязи, масел, жиров и т.п. (рис. 9б), используя для этого незагрязнённую нефтепродуктами ветошь;

- обезжиривают (рис. 9в) спиртом зоны сварки на спиготах и на раструбах труб, включая электроспирали (чистыми и сухими не ворсистой ветошью либо специально пропитанными спиртом салфетками марки Tangit) с последующей выдержкой до полного испарения спирта с обработанных поверхностей (использовать ацетон и другие растворители не рекомендуется);

- наносятся светлым маркером несмываемые метки, указывающие необходимую для получения качественного сварного соединения длину сопряжения спигота одной трубы с раструбом другой;

- удаляют бокорезами либо плоскогубцами с конечных выводов электроспиралей транспортировочные скобы на раструбе, осторожно, не повреждая их;

- устанавливают внутри трубы под спиготом распорную струбцину;

- равномерно прогревают горячим воздухом спигот и раструб примерно до температуры плюс 40-50 °С (раструб необходимо прогревать до такой степени, чтобы можно было обеспечить требуемый контакт между стенками раструба — внутренними и спигота — наружными);

- вдвигают тем или иным безопасным (для труб и рабочих) способом до заранее установленной метки, спигот одной трубы в раструб другой (надвигают раструб одной трубы на спигот другой);

- охватывают раструб бандажной лентой, подтягивают её до предела и выдерживают ~ 15 минут для выравнивания температуры в стенках прогретой трубы (при температуре воздуха около +5 °С сварку нужно производить в укрытии);

- готовят выступающие из раструба концы электроспирали к подсоединению адаптера (выпрямляют и при необходимости обрезают электроспираль на длину, позволяющую не только быстро установить адаптер, но и оставить свободными участки длиной около 2 см, что необходимо для своевременного контроля появления расплава полиэтилена, а также недопущения короткого замыкания);

- вставляют и фиксируют электроспираль своими концами в адаптере;

- подключают адаптер к сварочному аппарату;

- считывают сварочные параметры по штрихкоду;

- запускают сварочный аппарат;

- предварительно прогревают раструб (параметры указываются на дополнительной наклейке со штрихкодом), подтягивают до предела бандажную ленту на раструбе по истечении У и затем % времени сварки, при этом каждый раз предварительно ослабляя замок на ленте;

- тщательно и непрерывно отслеживают по показанию дисплея сварочного аппарата завершение процесса электрофузионной сварки труб;

- выдерживают сварной стык в неподвижном состоянии для полного формирования качественного сварного соединения (до его полного естественного охлаждения около 45 минут при температуре окружающего воздуха +20 °C, категорически запрещается охлаждать сварной стык поливом водой, снегом);

- по истечении указанного времени ослабляют и затем снимают бандажную ленту на раструбе одной трубы «Корсис Плюс» и разрезное кольцо распорной струбцины внутри другой (приваренной к первой), одновременно с этим удаляют стяжное устройство и адаптер;

- метят маркером с указанием даты производства сварочных работ, код сварщика и номер сварочного стыка;

- испытывают сварные стыки труб по отдельности, не в составе всего трубопровода, с использованием пневматических опрессовочных спецустройств (это не исключает испытание ПСВ ТСС на прочность и водонепроницаемость традиционным способом).

Можно утверждать, что правильный и своевременный учёт рассмотренной в статье специфики сборки полимерных самотёчных водоотводящих трубопроводов со структурированной стенкой должен позволить оптимально размещать ПСВ ТСС непосредственно в земле. Также следует отметить, что нами, к сожалению, до сих пор не рассмотрены вопросы, связанные с размещением ПСВ ТСС в футлярах и в проходных каналах. Это можно будет осуществить, в случае заинтересованности широкой научно-технической общественности, в следующих номерах журнала С.О.К.