Процесс испытаний

Чиллер — аппарат не только крупногабаритный, но и высокотехнологичный. Совсем немногие могли видеть его в работе, но непосредственно на производстве — пожалуй — единицы. Разберем все этапы шаг за шагом и понаблюдаем за испытаниями чиллера с центробежным компрессором.

Проверка дефектов материалов и комплектующих

Материалы, используемые в производстве чиллеров LG

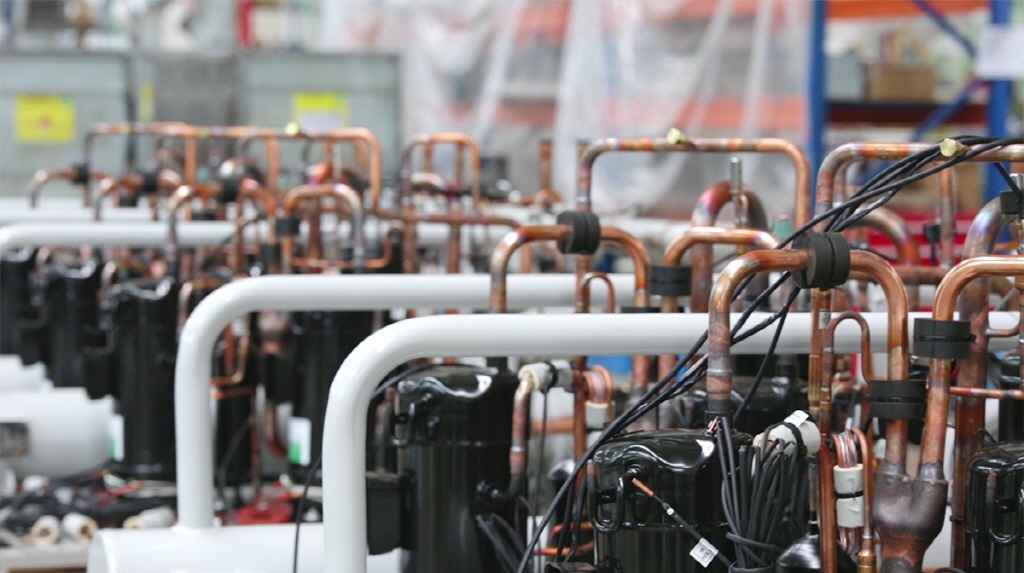

Материалы, используемые в производстве чиллеров, являются основой качества всего комплекса вцелом. Каждая деталь проверяется непосредственно на месте производства, с целью убедиться, что она соответствует требуемым параметрам. Комплектующие, используемые для таких элементов, как стальные пластины, фланцы, трубы, теплообменники и детали компрессоров, проверяются также на содержание электрического заряда, соответствие химического состава и другие факторы. Дополнительно проводятся проверки на наличие дефектов и измерения на соответствие с техническими требованиями.

Испытание двигателя компрессора

Компрессорные двигатели LG являются одним из важнейших компонентов

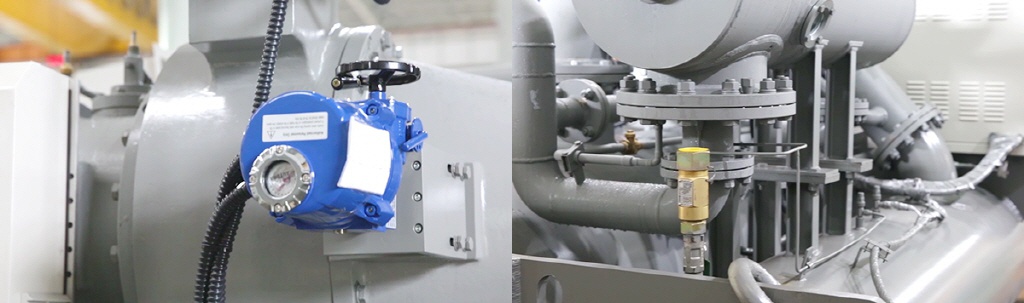

Моторы компрессоров проверяются командой по производству двигателей с целью подтверждения качества и гарантии обеспечения надлежащей производительности и эффективности. Также проводится проверка габаритных размеров двигателя и проверка на отсутствие ржавчины, сколов или других дефектов. В обязательном порядке проводится измерение и проверка уровня вибрации.

Эксплуатационное испытание

Инженеры тщательно отслеживают показатели производительности оборудования

Строгие эксплуатационные испытания проводятся для каждого основного компонента и готовой холодильной машины с проверкой итогового коэффициента производительности. Замеры и проверка показателей температур и расхода воды делаются для испарителей и конденсаторов. Проверяется электроника и показатели питания и его распределения для двигателя компрессора и других электрических компонентов. Затем проверяется холодопроизводительность чиллера, и итоговый коэффициент энергоэффективности (COP), который должен соответствовать ранее заявленным техническим требованиям.

Визуальный осмотр

Визуальная проверка компонентов на наличие аномалий

После завершения проверки эксплуатационных характеристик производится визуальный осмотр всех поверхностей и компонентов на наличие таких аномалий, как ржавчина, скол, или другие повреждения. В случаи если проверка пройдена, чиллер отправляется в лакокрасочный цех. После чего инженеры ищут другие аномалии или загрязнения, такие как трещины или пузырьки в краске, а пластиковые компоненты проверяются на отсутствие загрязнения краской.

Осмотр и итоговые замеры габаритных размеров

Инженеры проверяют все размеры конструкции

На данном этапе чиллер почти готов к эксплуатации, но есть еще важные шаги, которые необходимо предпринять. Все размеры холодильной машины должны быть проверены на точное соответствие проектному дизайну изделия, утвержденному заказчиком. Точное соблюдение указанных размеров необходимо для уверенности в возможности правильной установки на объекте.

Вибрационные испытания

Для замеров вибрации холодильной машины применяются специальные датчики

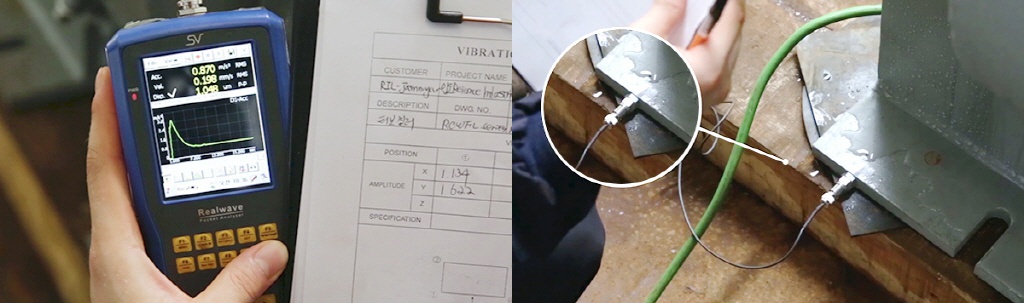

Вибрационные испытания проводятся из 4 отдельных точек на корпусе чиллера, чтобы убедиться, что уровень вибрации поддерживается на минимальном уровне. Замеры параметров вибрации позволяют инженерам определить, все ли компоненты функционируют должным образом. Также обеспечение минимального уровня вибрации повысит долговечность оборудования.

Испытание шумовых характеристик

Уровень шума точно измеряется перед отправкой

По мере завершения процесса проверки инженеры тщательно проверяют чиллер на предмет шумового излучения. Такие данные позволяют понять, насколько хорошо работает чиллер. Кроме того, сведение уровня шума к минимуму поможет создать среду, более безопасную и более комфортную для людей.

Контроль показателей давления

Обширная проверка показателей давления говорит о качестве работы всех основных компонентов

Команда инженеров проверяет показатели давления каждого чиллера, который выходит с производственной линии. Эти данные являются важным показателем производительности основных компонентов агрегата. Гидростатическое давление в таких компонентах, как конденсаторы и испарители, проверяется специальными датчиками, а система проверяется на появление утечек и механических повреждений поверхности. Пневматические испытания также проводятся для обеспечения соответствия прокладок и точек сварки спецификациям.

Мы рекомендуем нашим клиентам посетить наши испытательные центры и лично ознакомиться с процессом, чтобы увидеть, насколько эффективно и точно мы тестируем оборудование перед поставкой.

Уже много лет LG Electronics производит холодильные машины соответствующие самым высоким требованиям мирового класса. Накоплен колоссальный опыт, постоянно ведутся новые разработки и улучшения только для того, чтоб наши продукты соответствовали самым высоким требованиям. Как это проходит на заводе LG Electronics в Южной Корее, можно узнать в видео ниже: