Сильное отличие цифры производительности в каталогах от реальных, конечно же, не говорит о том, что производители нас обманывают. Вопрос в том, как именно были произведены эти измерения. Все характеристики систем кондиционирования приводятся при неких стандартных условиях (например, см. табл. 1).

Теперь давайте ответим на вопрос: «Можно ли реально увидеть VRF-систему с такими параметрами?». Длина трубопроводов, как правило, 50–100 м, а не 7,5. Перепад высот между внутренними и наружным блоками тоже не нулевой, а от 20 до 30 м. Фактическая температура воздуха внутри, как правило, выбирается пользователем в диапазоне 22–24°C, что значительно ниже +27°C. То есть любая реальная VRF-система работать при таких параметрах не будет, и характеристики систем будут отличаться от каталожных. Следовательно, необходимо пересчитать номинальные параметры оборудования на фактические условия эксплуатации.

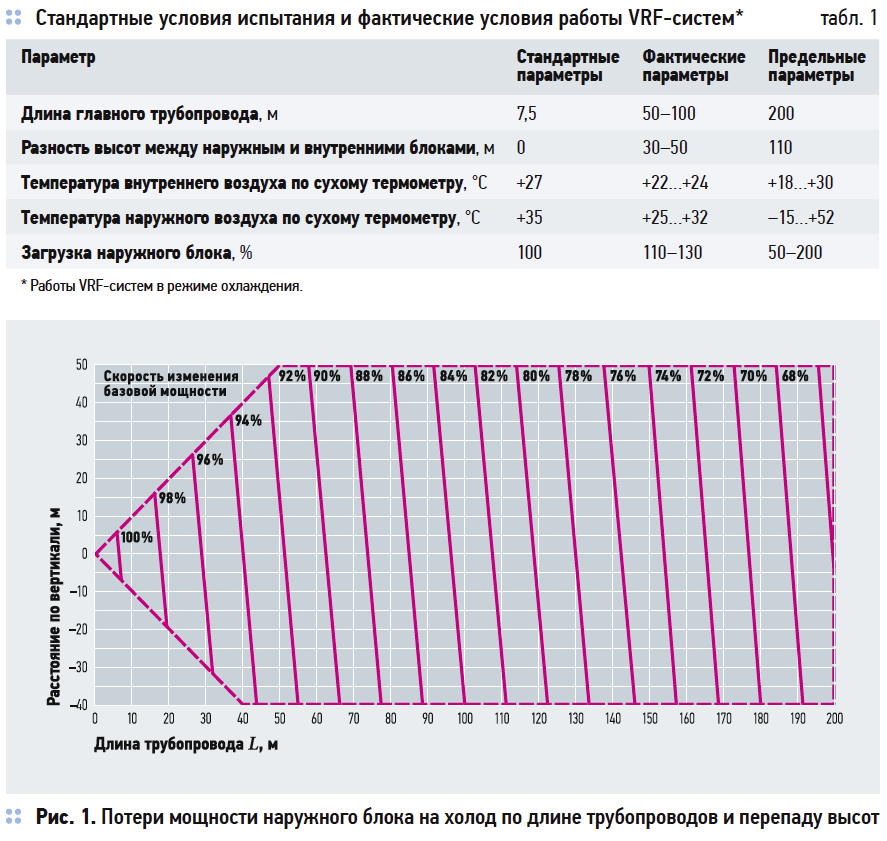

В этой статье мы не будем обращать внимание на расчётные температуры внутреннего и наружного воздуха, так как рассмотрим этот вопрос в следующей части. Рассмотрим сейчас такой важнейший параметр, как расчётная длина трубопровода. Эта характеристика для систем VRF принята 7,5 м. Во-первых, откуда взялась эта нереально маленькая цифра? От бытовых сплит-систем. Стандарт длины трубопроводов для бытовых сплит-систем составляет 5 м. Это реальная величина, потому что, как правило, сплит-системы монтируются с длиной трубопроводов от 3 до 10 м VRF-системы технологически вышли именно из сплит-систем кондиционирования, и поэтому стандартная длина принята ненамного больше. Но фактические длины труб для систем VRF по статистике составляют от 50 до 100 м и максимально могут достигать 200 м. Согласитесь, 7,5 м сильно отличается от 200. Что же будет происходить с системой, если длина трубопроводов будет отличаться от стандартной в бóльшую сторону? На этот вопрос ответит график из технического руководства одного из производителей (рис. 1).

На рис. 1 мы видим зависимость потерь производительности наружного блока системы VRF от длины трубопровода и перепада высоты между наружным и внутренним блоками. 100% производительности будет при длине трубопроводов 7,5 м, а при бóльших длинах производительность будет сильно отличаться в меньшую сторону.

Например, при 100 м длины потери составят 17%. При 200 м длины потери составят уже 34%! То есть блок типоразмером 450 выдаст при 100 м не 45 кВт холода, как указано в каталоге, а 45×0,83 = 37,3 кВт.

Теперь зададим главный вопрос: «Почему наружные блоки VRF-систем выдают свою 100% производительность только при нереальной длине 7,5 м?». Как сделать, чтобы мощность блоков не терялась при реальных длинах, например, 50 или 100 м длины трубопроводов?

Во-первых, рассмотрим физику процесса регулирования производительности наружного блока в зависимости от различной длины трубопроводов.

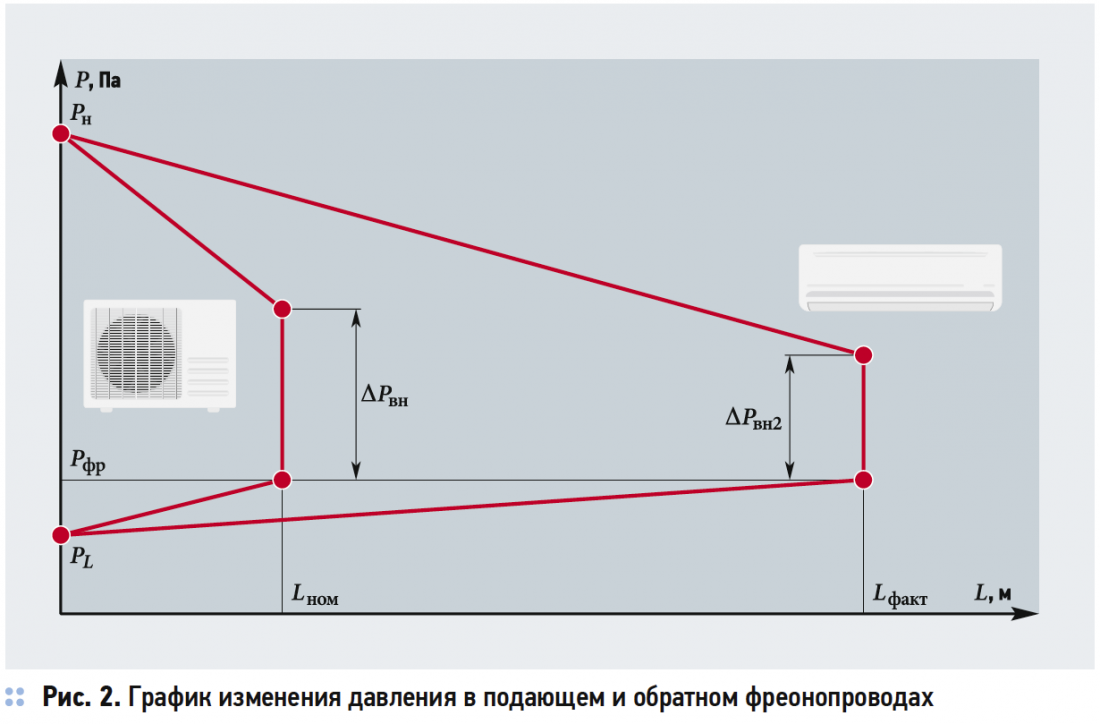

Особенностью систем автоматического регулирования VRF-систем является поддержание определённого давления на выходе и входе наружного блока (рис. 2). Наружные блоки VRF-систем содержат датчики низкого и высокого давления, по которым происходит регулирование производительности наружного блока.

Например, датчик высокого давления (High Pressure, НР) показал увеличение давления с 2,8 до 3,3 МПа. Следовательно, наружный блок увеличивает обороты вентилятора наружного блока, пытаясь увеличить охлаждение конденсатора и снизить давление в системе. Или в случае падения давления на датчике низкого давления (Low Pressure, LP) автоматика даёт сигнал инверторному компрессору, и он также изменяет частоту своего вращения.

Потери давления в системе зависят от расхода фреона и гидравлической характеристики сети kгидр:

∆P = PH — PL = kгидрG²нар. (1)

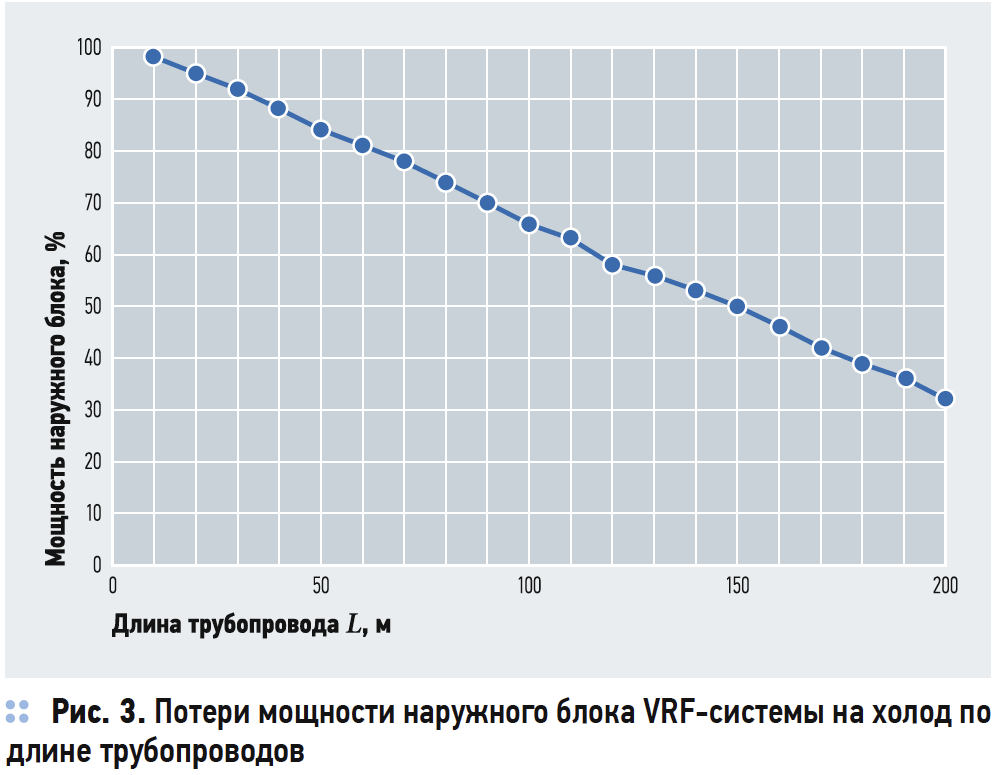

Таким образом, при увеличении длины магистралей выше номинала 7,5 м происходит увеличение гидравлической характеристики сети и, соответственно, уменьшение расхода фреона в системе. Наружный блок уменьшает общий расход фреона, сохраняя перепад давления в системе. Пропорционально уменьшению расхода фреона происходит уменьшение производительности наружного блока (рис. 3).

Теперь давайте посмотрим на формулу (1) и зададимся вопросом: «Каким образом мы можем сохранить 100% производительности наружного блока при длине трубопроводов более 7,5 м?».

Мы можем или уменьшить гидравлическую характеристику сети kгидр, или увеличить перепад давления в системе ∆P = PH — PL. И то, и другое непросто, и вот по каким причинам.

Гидравлическую характеристику сети мы можем уменьшить, увеличивая диаметры трубопроводов. Но она не может быть равна нулю, так как диаметры трубопроводов не могут быть бесконечными. То есть, увеличивая диаметры трубопроводов, мы можем уменьшить потери давления в системе, но у нас не получится сделать их нулевыми, иначе диаметры пришлось бы сделать бесконечными.

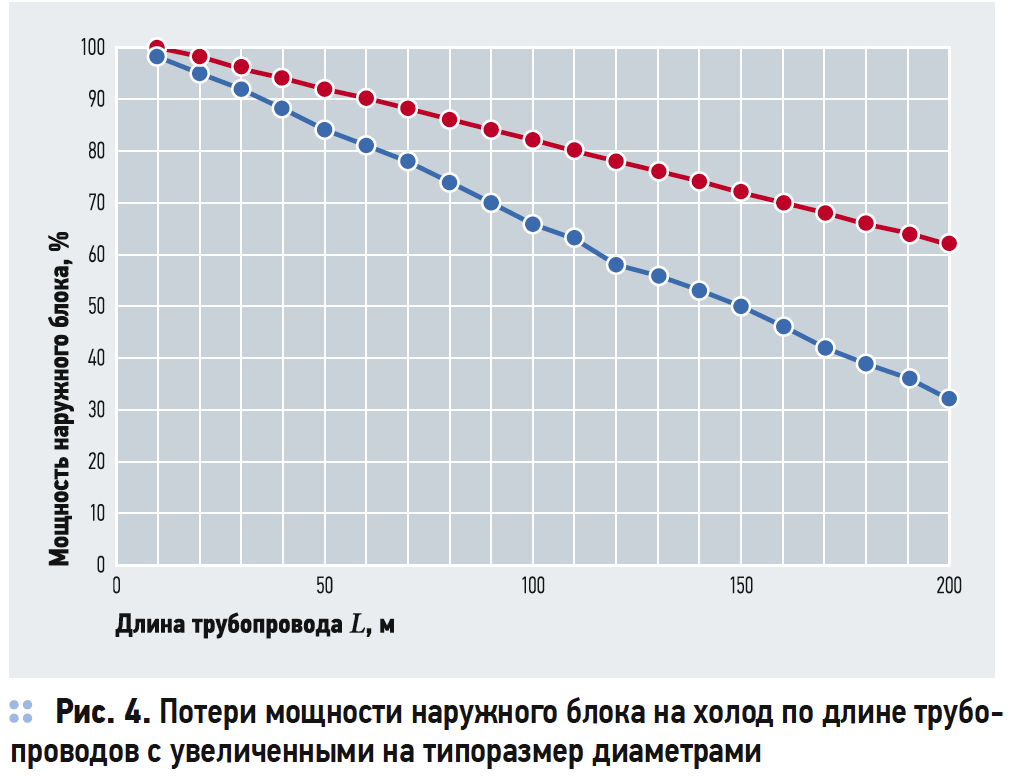

График потерь с увеличенными диаметрами трубопроводов на типоразмер будет выглядеть как на рис. 4.

Иными словами, из рис. 4 следует, что, увеличивая диаметр трубопроводов VRF-систем, мы можем значительно уменьшить потери производительности, но мы не можем сделать их нулевыми. Чем больше типоразмер жидкостного и газового трубопровода, тем меньше угол наклона графика потерь. Но есть одна проблема, из-за которой мы не можем бесконечно повышать диаметр труб — это проблема возврата масла в компрессор. Чем меньше скорость хладагента в трубопроводе, тем меньше масла возвращается в наружный блок, тем быстрее выйдет из строя компрессор по причине масляного голодания.

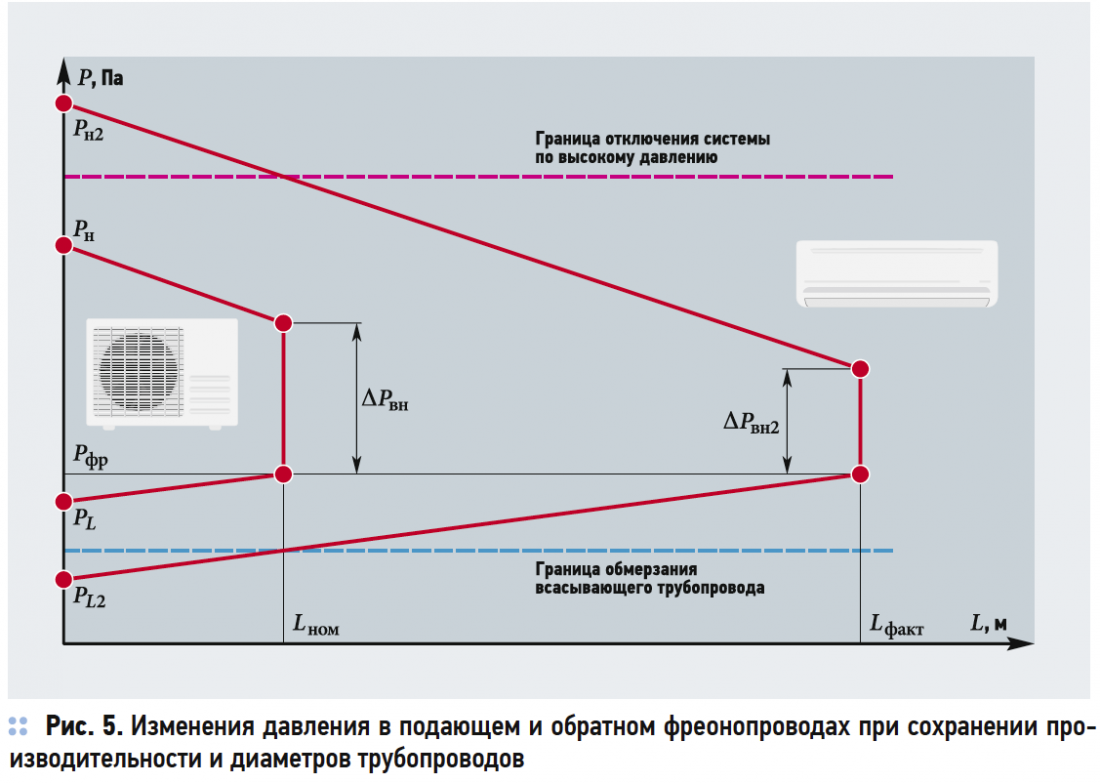

Увеличивая перепад давления в системе ∆P = PH — PL теоретически мы можем компенсировать увеличенные потери на трубопроводах и сохранить 100%-ю производительность наружных блоков. Этот процесс будет выглядеть как на рис. 5.

Так как расход хладагента мы приняли прежним и диаметры трубопроводов остаются прежними, то удельные потери давления по длине также остаются прежними (угол наклона графика). В теории возможно сохранить производительность наружного блока при увеличении перепада давления между подающим и обратным трубопроводами.

Но есть две проблемы.

Проблема первая

Потери давления фреона в трубе длиной 7,5 м и, например, 100 м отличаются более чем в десять раз. Поэтому простое увеличение высокого давления приведёт к выходу его значений из допустимых пределов. На многих системах максимальное давление ограничено величиной 3,8–4,15 МПа для фреона R410a. Система будет отключаться по ошибке «высокое давление нагнетания». Низкое давление также сильно уйдёт в область отрицательных температур кипения. Газовая труба и нижняя часть компрессоров будут всегда обмерзать.

Проблема вторая

Доступ к изменениям параметров системы. Всего существует три уровня доступа. Первый уровень — для клиентов. На этом уровне можно менять самые простые параметры с помощью пульта: температура, скорость вентилятора, режим работы. Второй уровень — монтажный. Можно менять настройки главного пульта, задающего режим работы всей системы. Или системный адрес конкретного внутреннего блока. Третий уровень — заводской или сервисный. К этому уровню, как правило, имеют доступ очень ограниченный круг лиц. На этом уровне можно менять параметры системы очень широко. Например, можно менять рабочие частоты компрессора, заданные на заводе давления кипения и конденсации, корректировать параметры работы вентиляторов наружного блока и т. д. Сам процесс изменения давления доступен при получении третьего уровня доступа к настройкам системы, что есть далеко не у каждой компании.

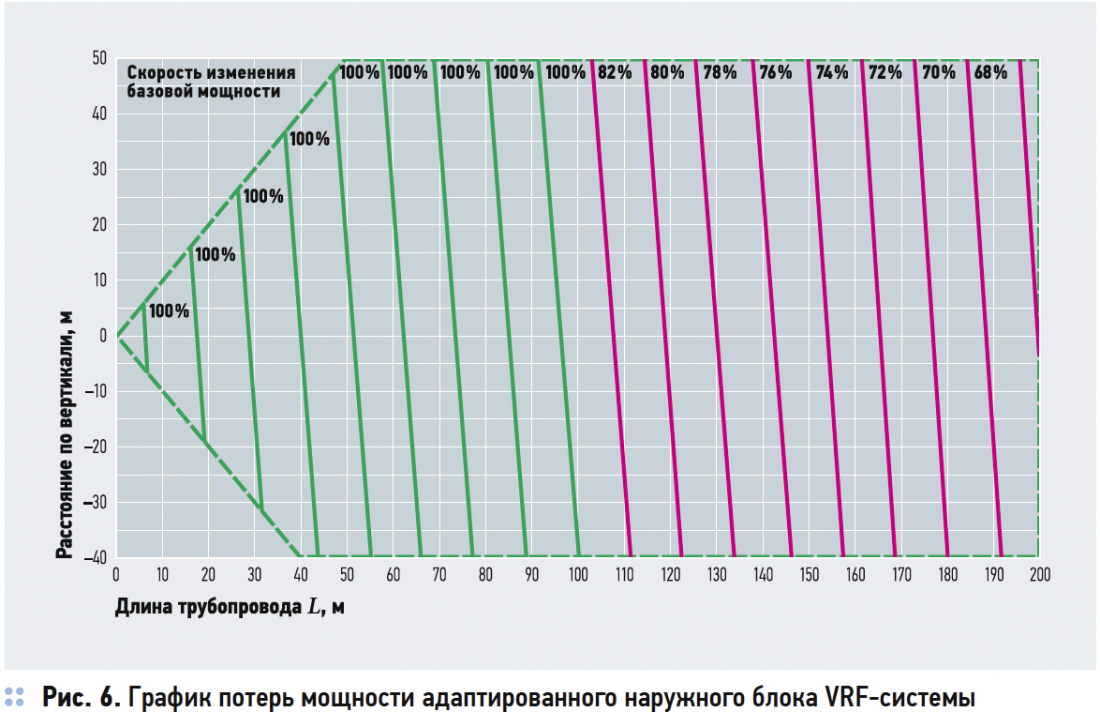

В итоге автором этой статьи разработана методика настройки систем VRF на реальные длины трубопроводов. В результате этой настройки наружный блок будет выдавать 100%-ю производительность при длине трубопроводов 100, 150 или 200 м — в зависимости от желания заказчика и необходимости сохранения фактической производительности на конкретном объекте. График потерь производительности для наружного блока, настроенного на 100 м длины, будет выглядеть следующим образом (рис. 6).

Пример. Существует объект, требующий 200 кВт холода. Конкурирующая компания №1 предлагает четыре наружных блока по 50 кВт каждый, «скромно умалчивая» о том, что фактическая производительность четырёх блоков будет далеко не 200 кВт, так как при длине трубопроводов 100 м потери составят 17%. Соответственно, реальная производительность по холоду составит 200×0,83 = 166 кВт.

Если наружные блоки конкурирующей компании №2 настроить на новую стандартную длину трубопроводов, то их производительность не изменится и будет реально 50×4 = 200 кВт по холоду.

Это будет несомненным преимуществом в тендерной борьбе за выполнение проектов по кондиционированию реальных объектов.